风电机组变桨轴承的磨损预警方法研究*

郭鹏飞,刘伟江,朱朋成,王 欣,周民强,张婷婷

(浙江运达风电股份有限公司 浙江省风力发电技术重点实验室,浙江 杭州 310012)

0 引 言

变桨轴承主要应用在变桨距风力发电机组上,是桨叶和轮毂的连接部件。变桨轴承因长期工作在恶劣的疲劳和极限工况中,内部常会出现磨损,导致润滑油脂中存在大量铁屑,使得变桨动作阻力增加,引发变桨电机电流超限,甚至造成变桨轴承的损坏,导致机组的停机,产生重大的经济损失。因此,对变桨轴承的磨损情况进行预警尤为重要。

目前,针对变桨轴承磨损故障的监测手段较少,相关研究内容也比较匮乏,且多处于理论阶段,实测数据较少。

GUO Hui-dong[1]建立了基于回归与高斯混合模型的风电机组变桨系统运行状态在线辨识系统,以一台发生过变桨轴承保持架和滚动体损坏故障的风电机组为对象,进行了实例验证。HAN J W等人[2]通过实验对变桨轴承的性能和疲劳寿命进行了评估,在性能测试中测量了极限载荷下的摩擦力矩和刚度,在疲劳寿命测试中测量了疲劳载荷下的摩擦力矩和滚道表面温度,最终通过测量值与理论值的偏差,确定变桨轴承是否在正常状态下运行。高军强[3]提出了利用变桨轴承编码器和变桨电机编码器的知识图谱,来对变桨轴承的故障进行排除。刘勇等人[4]针对风电场中变桨轴承的漏油问题进行了理论分析,并将漏油原因进行了归类,分别提出了相应的应对措施。杨宇等[5]通过对轴承的振动数据进行分析,提出了一种基于经验模态分解和神经网络的滚动轴承故障诊断方法。

为了填补变桨轴承磨损故障预测的空白,改变故障后维修的运维模式,提高检修效率,降低维修成本,本文以风力发电机组SCADA系统记录的风速、功率、转速、桨距角、变桨状态、变桨电机电流等常见传感器数据为输入,提出一种变桨轴承磨损预警的数据建模方法[6,7];利用多台机组的实际历史数据,以验证这种方法的有效性和准确度。

1 变桨轴承概述

通常,变桨轴承通过内外套圈的形式,安装在风电机组叶片和轮毂之间。变桨轴承的主要功能是支撑风电机组叶片,实现其变桨动作。同时,变桨轴承也是风电机组主制动器的组成部分,配合变桨系统实现机组制动动作[8]。

目前,各主机厂家对变桨轴承都没有直接的监控措施,只能通过一些与桨叶有关的测量值,如变桨电机的电流、温度、桨距角、变桨状态机等,来对变桨轴承运行状况进行粗略的判断。

风电机组的叶片通过变桨轴承安装在轮毂上,轴承结构多为四点接触球轴承,变桨轴承要承受轴向力与径向力;同时,由于叶片的作用,变桨轴承还要承受巨大的倾覆力矩。因此,变桨轴承是风力发电机组中受力较为复杂的承载部件[9]。

由于变桨轴承在制造安装过程中可能出现设计、工艺、质量等问题,变桨轴承内部出现磨损的现象较为常见。在风电机组日常巡检中,常可在变桨轴承的润滑油脂中发现铁屑。这些铁屑严重影响变桨系统的正常工作,使得变桨动作阻力增加,变桨驱动力加大,甚至造成变桨轴承的开裂、损坏,导致机组停机、检修。严重时必须卸下风轮,更换变桨轴承,否则会造成重大的经济损失。

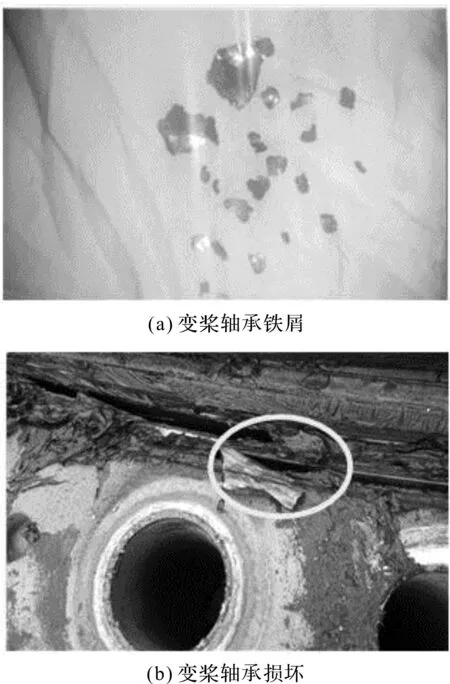

变桨轴承实际磨损情况如图1所示。

图1 变桨轴承磨损图

2 问题背景

某风电场共20台2 MW风电机组,于2014年1月份全部并网发电。从2016年12月发现其中一台机组变桨轴承损坏后,截至2017年8月份,整个风电场机组共经历了5次变桨轴承的更换。为保证发电量,笔者决定对该风电场所有机组的变桨轴承进行批量检查和更换。在批量检查中发现,各机组变桨轴承均存在不同程度的磨损情况。

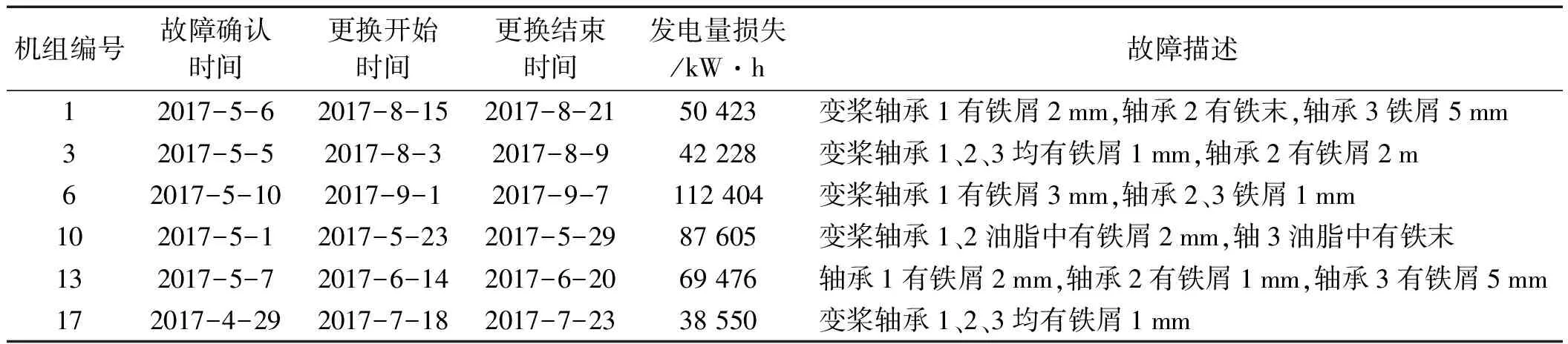

部分机组变桨轴承检查和更换的时间节点、发电量损失及检查结果如表1所示。

表1 变桨轴承更换记录

为了减少更换变桨轴承造成的损失,有必要建立监测变桨轴承磨损的预警模型,尽早发现故障[10,11],及时进行检查和维护。本文利用该风电场2016年1月至2017年12月的历史数据和变桨轴承故障记录,建立变桨轴承磨损预警模型,并对该预警模型进行验证。

3 建模方法

在变桨轴承磨损预警模型的建立过程中,还存在很多难点,接下来笔者对此逐一进行分析。

3.1 数据预处理方法

针对机组运行原始数据普遍存在的缺失,笔者利用时间轴线性插补的方法填补缺失数据[12];

针对机组原始运行数据存在异常点的情况,笔者根据理论和经验设定字段的取值范围,剔除离群异常点[13];

针对机组原始运行数据量过大的情况,笔者删除与变桨无关的字段和时间段,仅截取机组正常发电状态数据进行建模。

3.2 样本标注方法

变桨轴承故障无法追溯故障发生的确切时间,给样本标注带来了困难。而该模型采用监督机器学习算法,训练过程中只有标签明确,才能更准确地建立变量与标签之间的关系。

为解决以上问题,本文采用的标注方法为:根据运行档案、故障排查表、相关运维人员等提供的信息,确定故障排查时刻和维修更换变桨轴承的时间段,将发现故障时刻至更换轴承时间段设定为故障时段,更换轴承后的时间段设定为正常时段,从而避免了无法确定故障发生时刻的难题。

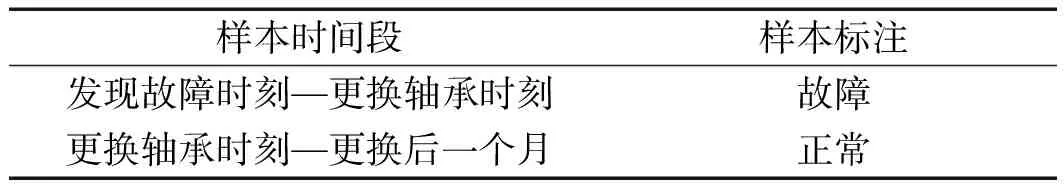

变桨轴承样本标注如表2所示。

表2 变桨轴承样本标注

3.3 特征构建方法

特征构建是预警模型建立的难点,需要从原始数据诸多字段中,挑选与变桨轴承故障最为相关的字段,对其进行重构,寻找对故障更敏感的特征值。

经过长时间的研究尝试,结合变桨轴承的机理模型和数字模型,笔者确定变桨电机电流可以作为建模的主要特征变量。

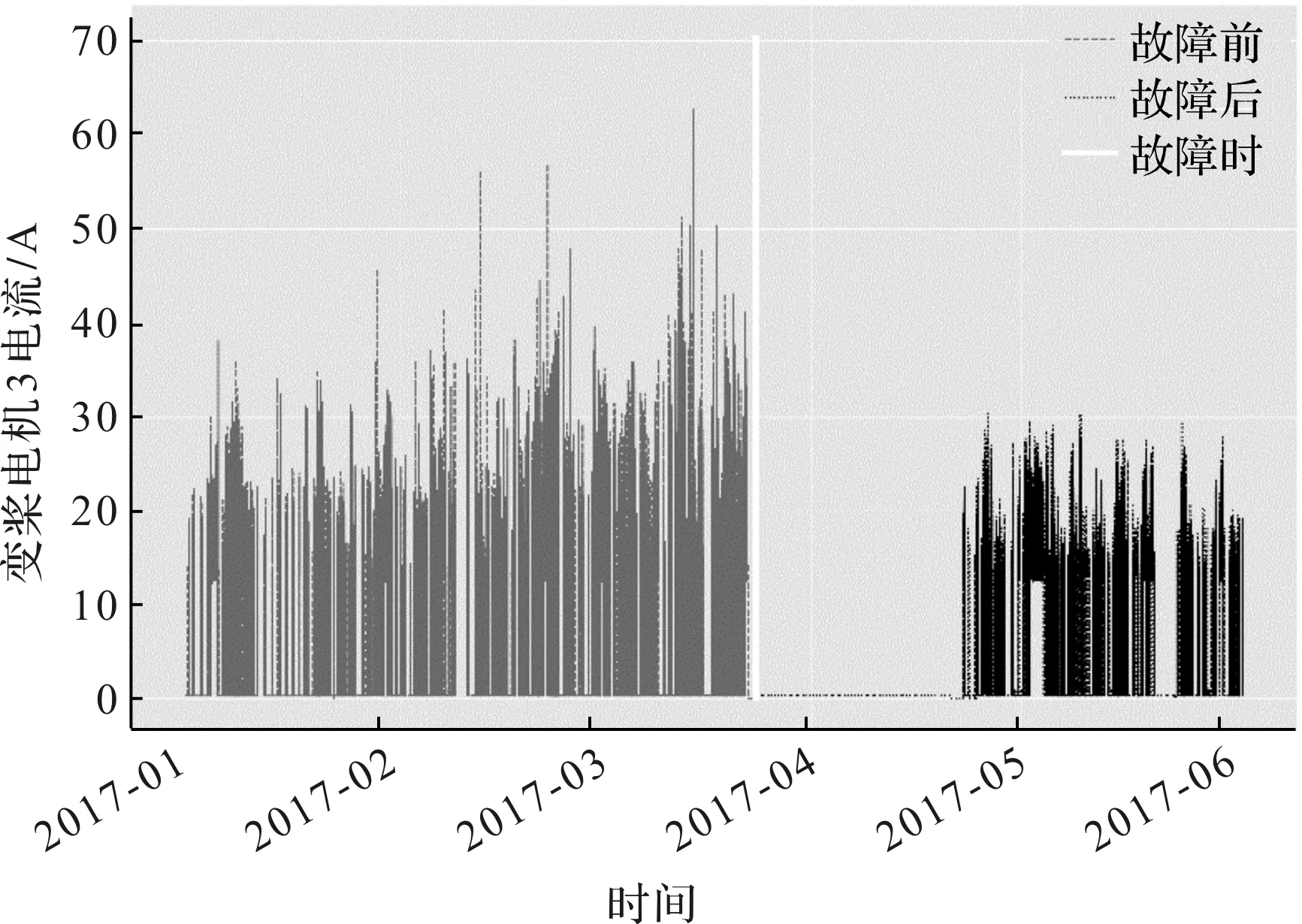

某故障机组变桨电机3电流随时间变化趋势如图2所示。

图2 变桨电机电流时序图

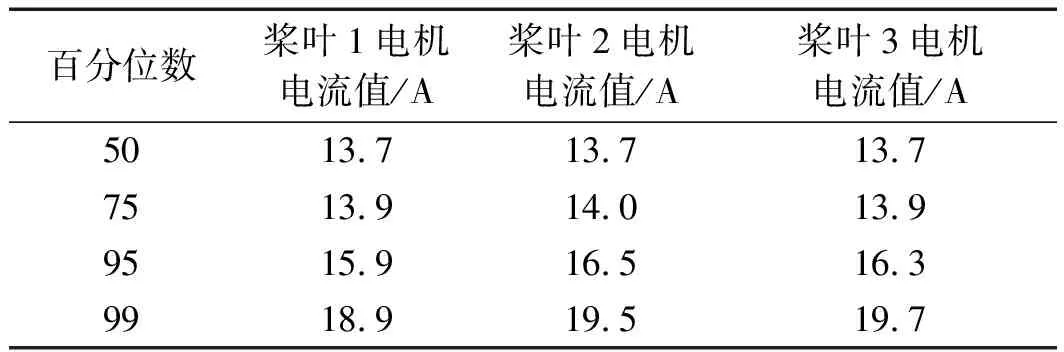

笔者统计所有历史数据中变桨电机电流的百分位数,如表3所示。

表3 变桨电机电流百分位数统计

从表3可以发现,在99%的情况下,变桨电机电流的波动范围在0~20 A之间。尽管在日常运行过程中,变桨电机电流偶尔也会出现超过20 A的情况,但故障前后电流值超过20 A的次数明显更多、更集中。

然而单纯使用变桨电机电流值作为输入,无法灵敏地反映电流的变化情况;图2中,尽管故障前(灰色破折线)变桨电机3电流有增高趋势,但是与故障后(黑色虚线)相比,变桨电机3电流变化趋势没有明显区别;因此,需要对其原始数据进行计算和变换。

在探究过程中还可以发现:首先,对于频繁变化的变桨电机电流,时间颗粒度把握十分重要,抽样或聚合都会丢失重要信息,故对电流值本身做处理的方法不可行;其次,故障前后变桨电机电流超过某个限值的次数有明显变化。

笔者滑动统计了某故障机组5天内变桨电机3电流超过30 A的次数,该机组在2017-03-23 21:38:50时轴承卡死,次数随时间变化趋势如图3所示。

图3 变桨电机电流滑动统计时序图

从图3中可以明显看出,故障前(灰色破折线)次数已经开始明显增大,而且与故障后(黑色虚线)相比,其变化趋势明显不同,故笔者在此处采取该方法构造新的特征变量。

此处特征变量的构建方法如下:针对变桨电机电流,设定多个限值,统计一段时间内电流超过限值的次数,作为新构造的特征变量。

桐庐县气象台7月27日16:46发布雷电黄色预警信号:“受对流云团影响,目前桐庐县百江、瑶琳、钟山、富春江、新合、凤川等乡镇街道已出现雷阵雨天气。预计今天下午到夜里桐庐县仍有分散性的阵雨或雷雨天气,雷雨时短时雨量大,并伴有强雷电和雷雨大风等剧烈天气,请注意加强防范强降水可能引发的山体滑坡、小流域山洪等次生灾害”。

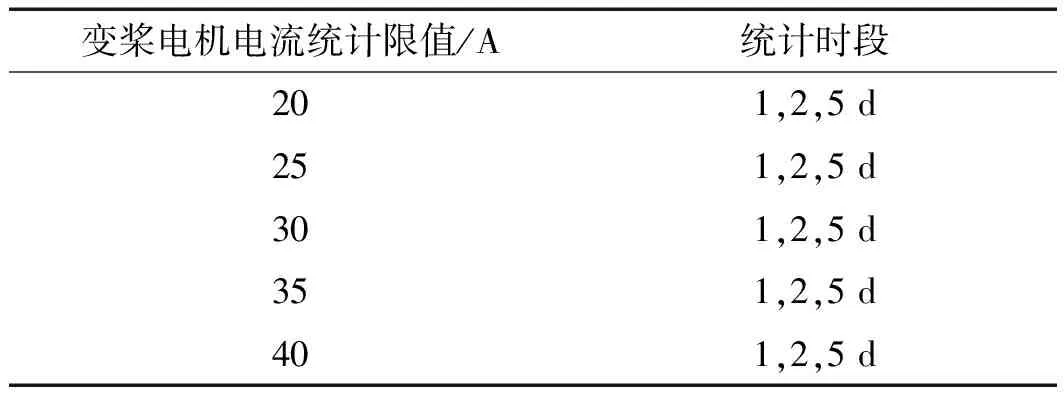

本研究设定的限值和统计时段如表4所示。

表4 电流限值和统计时段

其他特征变量也参照上述构建方法,如1天内有功功率的平均值、2天内有功功率的平均值、5天内有功功率的平均值等。

3.4 模型算法选择

本文采用随机森林算法,将上述筛选过的标签数据作为输入数据,得到上述特征变量与不同标签(0和1)之间的关系,保留建立上述关系的各个参数作为一个输出变量用于应用模型。其中,随机森林的参数选择,使用python sklearn包中的随机森林分类器,决策树个数为10,各参数的权重均衡(balanced),根据故障标签自动调整权值,随机种子为123,其余参数为默认值。

对比逻辑回归、朴素贝叶斯、梯度下降决策树、最近邻等机器学习算法,笔者发现,在训练过程中,随机森林算法有较高的准确率和较快的收敛速度[14-17]。

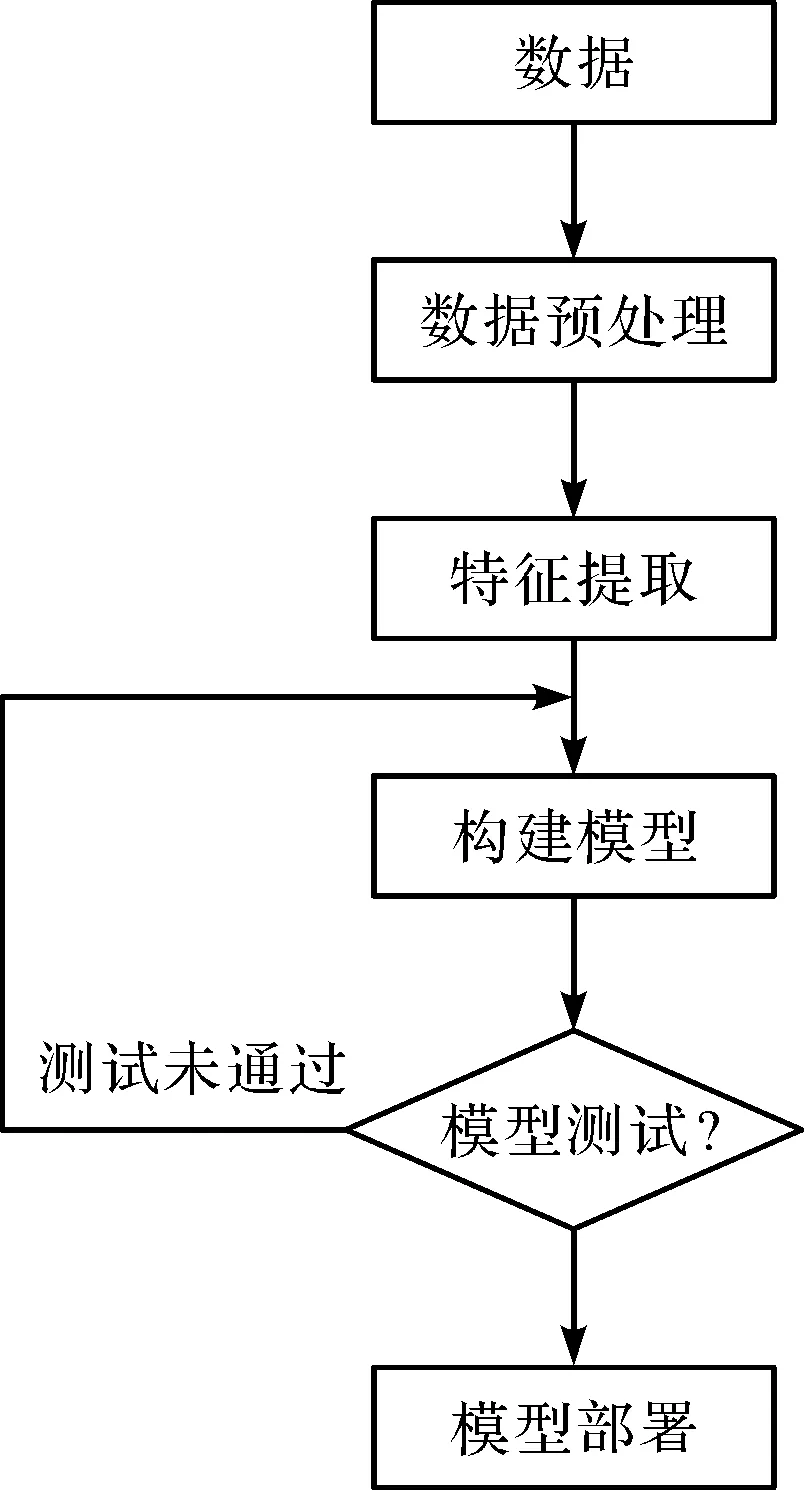

4 建模流程

变桨轴承磨损预警模型建立的流程主要包括收集数据、数据预处理、样本标注、特征构建、构建模型、算法验证和模型部署,如图4所示。

图4 建模流程图

具体的流程详述如下:

(1)收集数据。收集多台风力发电机组的历史运行参数,包括机组运行状态、风速、功率、转速、桨距角、变桨状态和变桨电机电流数据,并保证所述多台风力发电机组都曾发生过变桨轴承磨损故障,且在后期进行了更换维修;

(2)数据预处理。判断数据值域范围,剔除离群数据,并根据时间轴线性插补缺失数据;本文只筛选正常发电状态作为建模数据;

(3)样本标注。根据机组的故障和运维记录,标注带故障运行时段的样本的标签为1(故障),标注更换故障部件完毕之后的时段的标签为0(正常);

(4)特征构建。统计移动时间窗口内,3个变桨电机电流超过某较高阈值的次数,统计移动时间窗口内,风速、功率、转速、桨距角的均值;将这些新构建的特征量作为模型的输入数据;

(5)构建模型。使用逻辑回归、随机森林、梯度提升决策树或最近邻机器学习算法,以构建的特征作为输入数据,以故障与正常的标签作为输出目标,进行二分类有监督学习训练;

(6)算法验证。以若干机组数据作为训练样本,其他机组作为验证样本,训练完成模型输入验证样本,得到预测的故障概率,以精确率、召回率、F1分数、ROC_AUC来评价模型预测精度;

(7)模型部署。将得到的所有标注样本进行整体建模训练,得到最终的模型,实时数据经过相同的数据预处理、特征构建后进入模型,得到故障预测概率;设定触发报警的概率阈值上限和持续时间阈值上限,当同时满足两个条件时,即触发报警。

5 验证及结果分析

5.1 模型输出

模型的主要输出项如表5所示。

表5 模型输出项

5.2 预警规则

在得到模型输出项后,还需要制定相应的预警规则,这将直接影响模型的预警效果。预警规则应考虑历史运行情况、人力成本与故障损失等因素,将故障在最合理的阶段报出,既要避免造成严重的设备损失,也要减少误报情况的发生,以提高现场的工作效率。

本次验证所采用的预警规则为:若2 h内,变桨轴承故障预测概率持续大于等于0.9,则发出预警。

5.3 模型评估

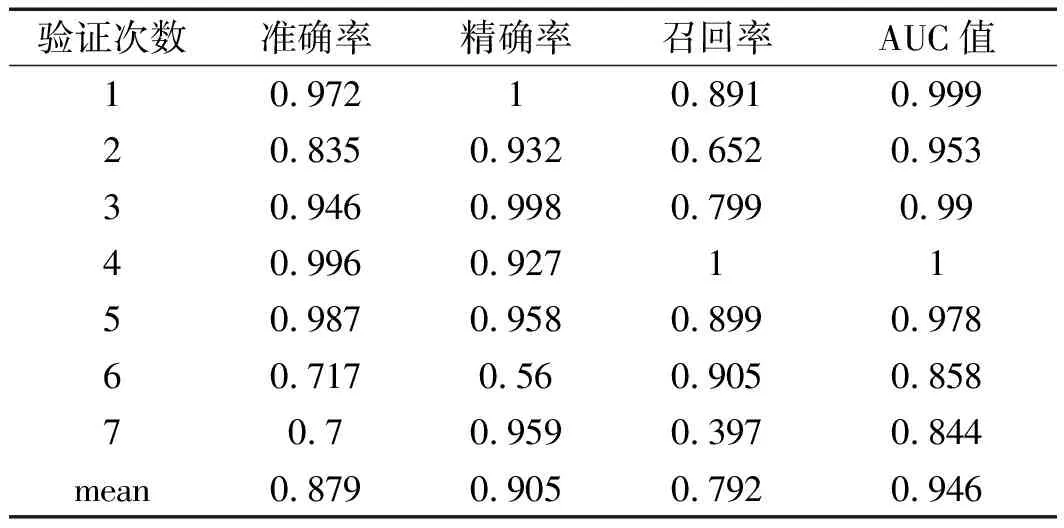

笔者将特征数据分为两部分,其中,7台机组的历史数据作为建模数据集,其余机组的历史数据作为模型验证数据集。

在进行模型训练时,要将建模数据集按机组分为7份,进行7折交叉验证,即每次使用6台机组进行模型建立,1台机组进行模型验证,共进行7次建模与验证,最终得到评估的结果。

评价指标包括:准确率、精确率、召回率和AUC值。其中,准确率表示模型预测正确的能力,精确率表示模型正确预测故障的能力,召回率表示模型将故障正确预测出来的能力,AUC值表示模型分类的能力。

最终的训练结果如表6所示。

表6 模型评估结果

从表6可以看出:7次验证平均准确率为87.9%,精确率为90.5%,召回率为79.2%,AUC值为94.6%。

通过最后的测试可以认为,笔者所建立的模型可以有效地对变桨轴承的磨损故障进行预警。接下来,笔者采用评估数据集来对该模型进行验证。

笔者将全部建模数据集(7台机组历史数据)用于模型的建立,用模型验证数据集来验证模型。

部分机组的预警时间与实际故障时间如表7所示。

表7 模型预警提前时间

从表7可以看出,变桨轴承磨损预警模型能提前5 d~34 d发出预警信息。

6 结束语

针对风力发电机组变桨轴承的磨损问题,本文以SCADA数据为基础,利用滑动统计的方法构建新的特征变量,采用随机森林算法,构建了一种基于数据的监测变桨轴承磨损的预警模型;并通过某风场真实历史运行数据,对该轴承磨损预警模型进行了验证。

验证结果表明:

(1)模型准确率平均在87.9%以上;

(2)模型基本可以提前5 d对故障进行预警;

(3)模型可推广到其他装有相同类型变桨系统的机组上,实时地监测变桨轴承的磨损情况。

研究结果表明,该变桨轴承磨损预警模型能提前5 d~30 d发出预警信息,且预警准确率平均能达到87.9%。同时,通过试运行可以发现,该模型具有可推广、成本低、效率高、解释性强的特点,在提高机组的安全运行时长,以及降低机组的运维成本方面具有一定的意义。

基于上述研究结果,下一步,研发人员可以通过进一步细化变桨过程,以及引入新的降噪方式等方法,来对该变桨轴承磨损预警模型的效果进行优化。