刮板输送机上散料流形成及重载段链环力学特性分析*

毕文杰,李 博,王学文

(太原理工大学 机械与运载工程学院,山西 太原 030024)

0 引 言

刮板输送机是综合机械化采煤工作的关键设备,其工作环境恶劣且载荷多变;在刮板输送机紧急停机或满载启动时,刮板链会承受很大的动张力而极易发生疲劳断裂事故[1],这将直接影响整个输运过程的稳定性。因此,关于刮板输送机上煤散料及刮板链静、动力学特性一直是研究热点。

王尧等[2]根据散体力学散状物料的极限平衡理论,对刮板输送机上散料流形成过程及其负载冲击特性进行了分析。姚艳萍[3]和蔡柳[4]等使用离散元法,分别通过模拟仿真,研究了刮板输送机上煤散料的运动特征和力学行为。同时,研究人员们又通过模拟仿真或计算的方式验证了刮板链在不同工况下的力学特性。其中,毛君等[5]研究了刮板输送机模型异常载荷激励参数。王爱民等[6]绘制了刮板链条动态特性曲线。王学文等[7]建立了刚柔耦合动力学分析模型与接触计算模型。张东升等[8]则构造了刮板输送机动力学微分方程。

众多的研究结果表明,链环间的接触位置有应力集中现象,且在复杂工况下,圆环链间的接触力、产生的动载荷和造成的振动冲击等具有显著的差异。其中,负载启动瞬间刮板链受力冲击现象最为明显,也更易产生卡链、断链等事故[9-13]。但在构建模型时,这些研究对刮板输送机上承载问题的处理均是在刮板链特定位置施加载荷,而忽略了在运输过程中因煤散料的下落和运动对整个刮板链造成的影响。

笔者在以上研究的基础上,以散体力学、多体动力学为理论依据,利用离散单元法工程应用软件EDEM和多体动力学仿真软件RecurDyn分别建立刮板输送机离散元模型和多体动力学模型,并进行刚散耦合,完整地模拟刮板输送机上煤散料由下落到运输的整个过程。同时,发挥EDEM在处理颗粒问题上的优势,以及RecurDyn处理几何体间复杂运动及受力问题的优势,对复杂工况下刮板输送机的运行进行仿真计算。

笔者从探究刮板输送机上散料流形成及变化的角度探知复杂工况下刮板输送机重载段链环的力学特性,同时通过理论性计算与仿真运行结果分析来更为直观地反映刮板链载荷变化特性及成因,为进一步降低紧急停机和满载启动时刮板链的动态冲击、预知承载系统故障、优化刮板输送机的结构及提高输运效率提供理论基础。

1 刮板输送机仿真模型

1.1 几何模型

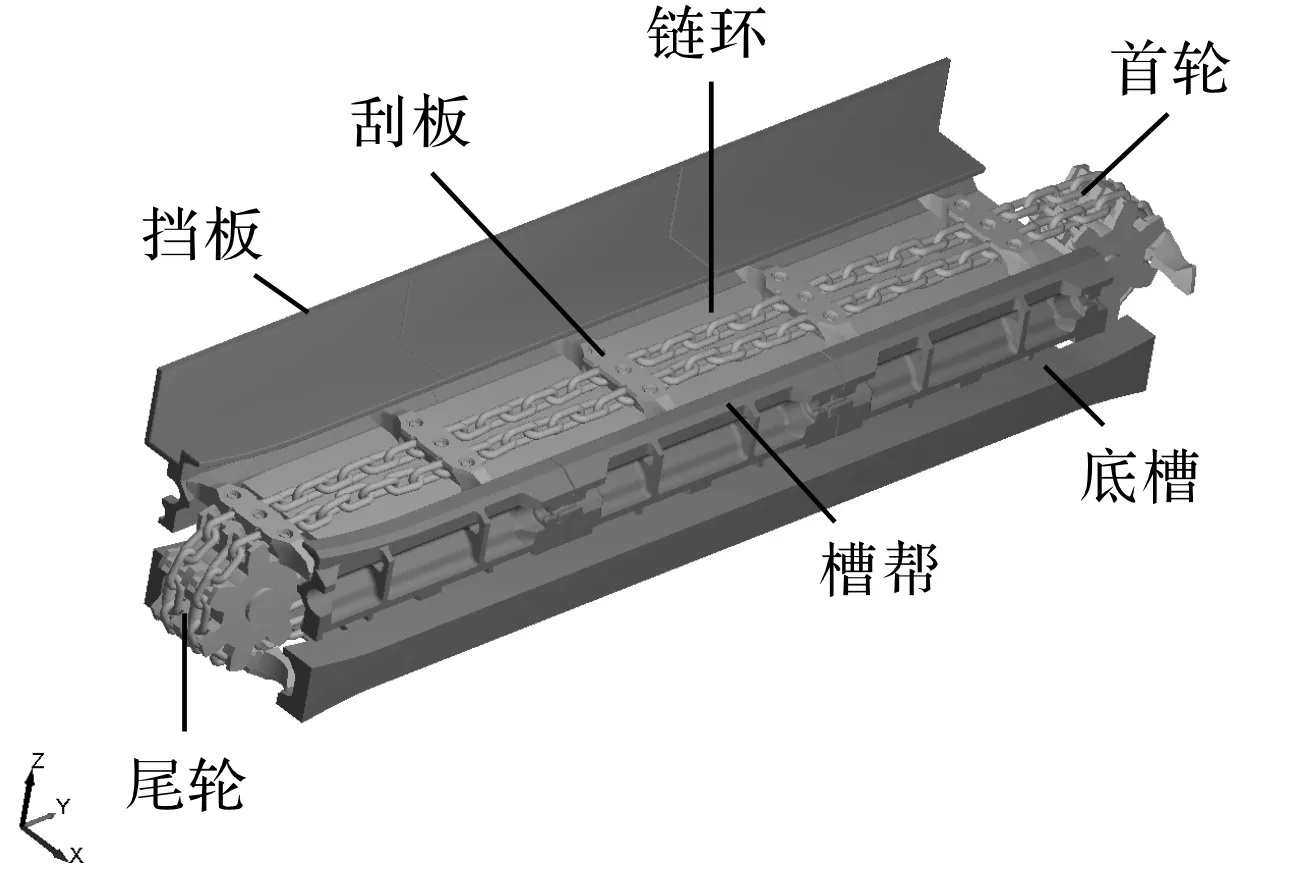

以SGZ880/800型号的刮板输送机为研究对象,考虑到建立完整的刮板输送机模型将导致多刚体系统中刚体、运动副和参与仿真的煤颗粒数目大量增加,笔者对模型进行了必要的结构简化,去除掉实际刮板输送机机头、机尾、过渡槽和挡板,只保留水平段下中部槽的部分结构,并添加刮板导槽,确保在链轮驱动状态下刮板输送机上的煤散料正常运输。

笔者构建的刮板输送机几何模型如图1所示。

图1 刮板输送机几何模型

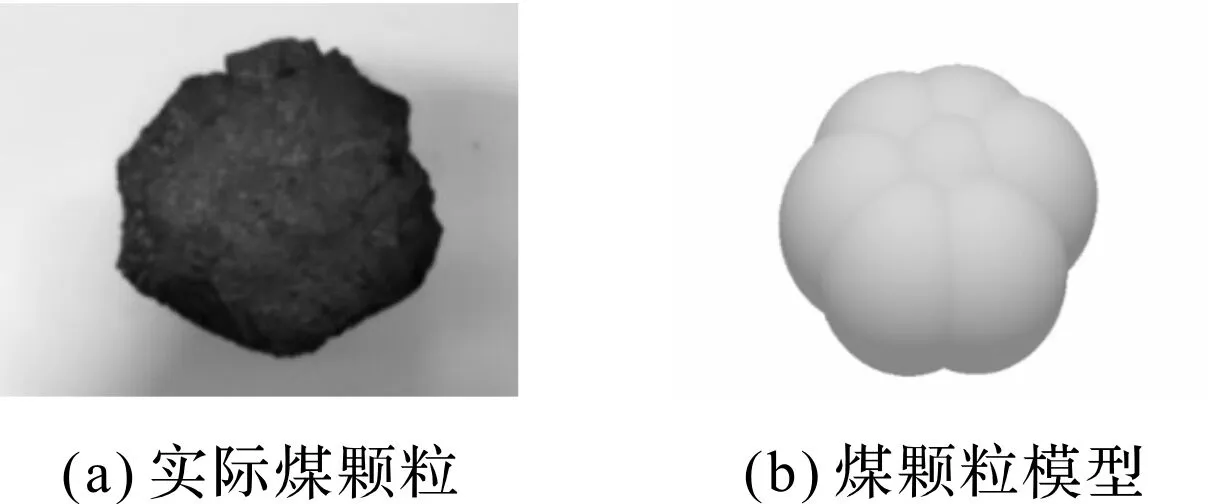

刮板输送机模型的具体参数如表1所示。

表1 刮板输送机参数

1.2 离散元模型

1.2.1 颗粒间的接触模型

在EDEM中,本文将煤颗粒之间的接触模型设置为Hertz-Mindlin(no slip),使得颗粒间的接触与碰撞的计算更准确、高效。在该模型中,假设半径分别为R1、R2的两球形颗粒接触时,接触区域为圆形,颗粒间法向力Fn和切向力Ft分别为[14]:

(1)

Ft=-Stδ

(2)

式中:E*—等效弹性模量,MPa;R*—等效颗粒半径,m;α—法向重叠量,m;St—切向刚度,N/m;δ—切向位移,m。

(3)

(4)

1.2.2 颗粒模型

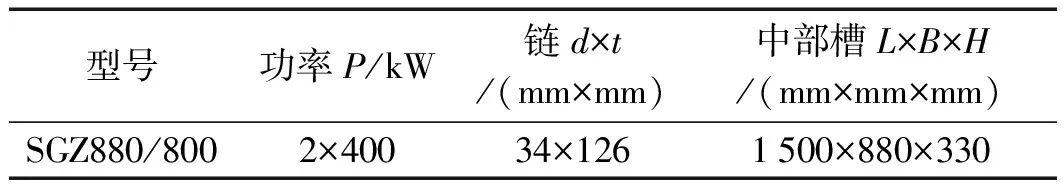

笔者采用球形颗粒填充法,仿照真实煤颗粒构建的煤颗粒模型,如图2所示。

图2 煤颗粒

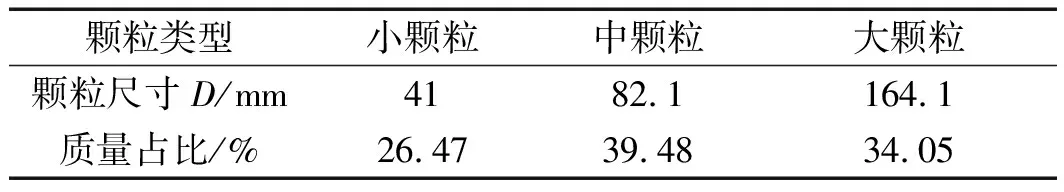

为了更好地模拟实际工况,笔者查阅相关文献[15-17],确定3种粒径煤颗粒的质量占比及生成占比,如表2所示。

表2 煤颗粒的粒径分布

1.3 多体动力学模型

RecurDyn软件的基础功能在于处理多刚体的运动学和动力学问题[18]。在仿真模型的中部槽共设置800个接触副,其接触形式为Solid-Solid;中部槽与地面之间、刮板导槽与地面之间设置固定副;链轮轴与地面之间,链轮与链轮轴之间设置旋转副,并添加驱动函数实现链轮正常回转。

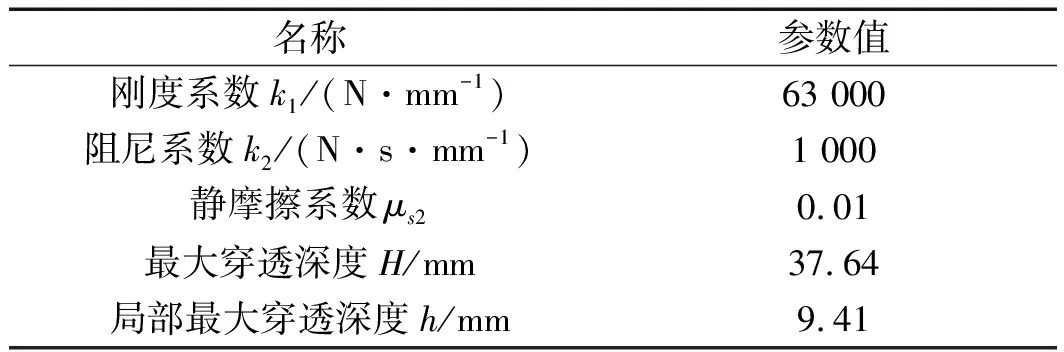

笔者查阅相关文献[19-21],并根据刮板输送机模型设定了接触副参数值,如表3所示。

表3 接触参数

2 刮板输送机仿真模型验证

为了确保仿真结果的正确性,笔者对所建刮板输送机刚散耦合模型进行了验证。对于井下正在进行采矿作业的刮板输送机,在不破坏其中部槽内散料堆积的情况下,无法对其煤散料分布情况进行分析;且在两链环间进行力的传感器布置也存在难度。因此,笔者将刮板输送机产生的振动特性,与煤颗粒随其振动特性所呈现的变化规律相结合,进行理论计算验证。

因链传动存在多边形效应及刮板同链轮啮合时产生的周期性振动,使得在输运过程中,煤散料在竖直和水平方向上呈现周期性振动变化。笔者对其仿真结果进行分析,将统计算得的整体煤散料的速度变化周期值与理论计算值作对比。其中,振动特性可体现多体动力学模型的正确性,而煤散料随之产生的运动特性可证明离散元模型和刚散耦合模型的正确性。

SGZ880/800型刮板输送机刮板同链轮啮合速度变化周期t为:

(5)

式中:L—刮板间隔,取值为1 008 mm;v—耦合仿真中设置的水平链速,取值为0.8 m/s。

笔者将仿真统计的煤散料速度变化周期值t1、t2同计算所得刮板啮合周期值t进行对比,其具体的操作如下:

在EDEM后处理中将中部槽划分成48个区间,如图3所示。

图3 网格划分区间

水平方向上煤散料的速度变化周期统计如图4所示。

图4 水平方向上煤散料的速度变化周期统计

图4(a)为每个区间内煤散料水平方向上的平均速度。由图4(a)可知,单个区间内煤散料速度呈现典型的周期性变化;对各区间内的周期值进行统计结果如图4(b)所示。

笔者使用变异系数法对统计数据进行分析,若变异系数大于15%,则要考虑剔除不正常的数据点。

(6)

式中:xi—振动时间间隔,s。

样本的标准差S1为:

(7)

式中:n1—观测次数(在刮板输送机仿真运行过程中,对所有区间网格内水平方向上速度的变化周期为稳定值的个数进行统计,其值为271)。

变异系数C1·V1为:

(8)

因此,可以认为样本统计值为1.259 3,即煤散料在水平方向上速度变化周期t1为1.259 3 s。该值同理论计算值t间的误差Δ1为:

(9)

因Δ1,Δ2取值极小,且煤颗粒间、煤颗粒同中部槽间存在相互摩擦、碰撞等因素,允许误差存在,即可认为由仿真所得煤散料因刮板啮合振动所引起的速度,在水平方向上和竖直方向上变化周期同理论计算所得刮板的啮合周期一致。因此,该模型的正确性得以验证。

3 刮板输送机上散料流形成

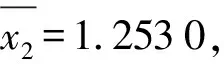

在运输过程中,刮板输送机上煤散料纵向和横向的分布如图5所示。

图5 刮板输送机煤散料分布示意图

经刮板链带动,煤散料向前运输并形成了与刮板高度h1相等的下层煤散料。下层煤散料的速度由0逐渐增至刮板链的速度v,且承载高度为h2的上层煤散料。上层与下层煤散料之间存在内摩擦力,且以此克服了下层煤散料同槽壁间的内摩擦力,因此两层散料一起向前运动,形成连续不断的散料流。下层煤颗粒在输送方向上受到两侧刮板限制,排列紧密,运动方向有序。而在链传动多边形效应的影响或落煤的冲击作用下,整个煤散料层间将会出现滑移现象,煤颗粒在输送过程被搅拌、翻滚,故上层煤散料运动方向较为混乱。

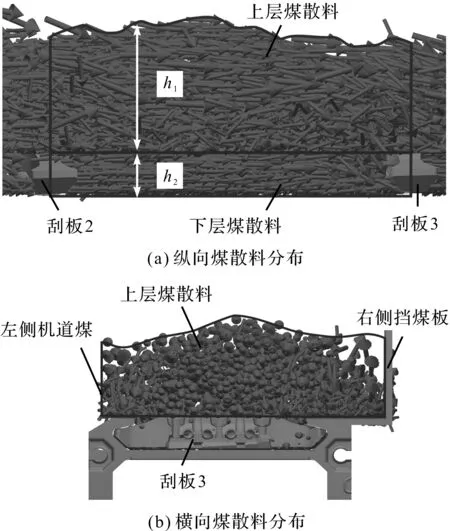

笔者取仿真运行到8.5 s时刻刮板2和刮板3之间的上层煤散料,并在EDEM后处理中,采用Grid Bin Group在其高度方向上划分网格,如图6所示。

图6 煤颗粒沿高度方向上网格

每个网格生成的煤散料沿高度方向的速度变化平均值,如图7所示。

图7 煤颗粒沿高度方向上的速度均值

经以上分析可知,上层煤散料沿堆积高度方向上存在速度梯度,故上层煤散料在输送方向上呈现高低状的波浪形,而在横向截面上呈现弧形。

4 刮板输送机重载段链环接触力特征

4.1 重载段链环力学特性

在实际输送过程中,平稳工况下铺设角度为0,刮板输送机主要需克服链轮的轴承阻力和刮板链绕过首轮、尾轮时的弯曲阻力及煤散料、刮板链在中部槽中运行时的摩擦阻力。

根据刮板输送机上散料流的形成、煤散料的力学特性等,可推知重载段刮板输送机单位长度上的运行阻力为:

W=g(q1+q2)×μ0

(10)

式中:W—刮板链单位长度运行阻力,N;q1,q2—单位长度刮板链及煤散料的质量,kg/m;μ0—当量摩擦系数。

其中:

(11)

其中:

(12)

α=arctanμcc

(13)

式中:μss,μcs,μcc—钢与钢,煤与钢,煤与煤之间的摩擦系数;θρ—侧压系数;γ—煤散料的密度,kg/m3;H—煤散料堆积高度,m;h1—刮板的高度,m。

故有:

(14)

根据仿真模型参数设置及刮板输送机实际运行情况,再结合式(14)可知,影响刮板链运行阻力的主要因素为单位长度煤散料的质量和煤散料的堆积高度。

链传动的多边形效应产生的动载荷和刮板输送机启、制动过程中的动载荷等,将使刮板输送机在工作过程中受到冲击力的作用。其中:

(1)由多边形效应引起的动载荷F1为:

F1=3m1gamax

(15)

(16)

式中:m1—刮板链输送煤散料的折算重量(同q1和q2正相关),kg;amax—刮板链条瞬时最大加速度,m/s2;v—刮板链的运行速度;Z—驱动链轮齿数;ψ—链条节距,m。

(2)刮板链启、制动过程中的动载荷F2为:

(17)

式中:m2—电动机输出轴上的折算质量(同q1和q2正相关),kg;D—驱动链轮的节圆直径,m;ω—电动机输出轴的角加速度,rad/s2;i—驱动装置的总传动比;τ—驱动装置的传动效率。

由式(15,17)可知,在刮板输送机运行过程中,影响其动载荷大小的主要因素为刮板链和煤散料的质量及刮板链运行速度的大小。

4.2 平稳工况下链环接触力特征

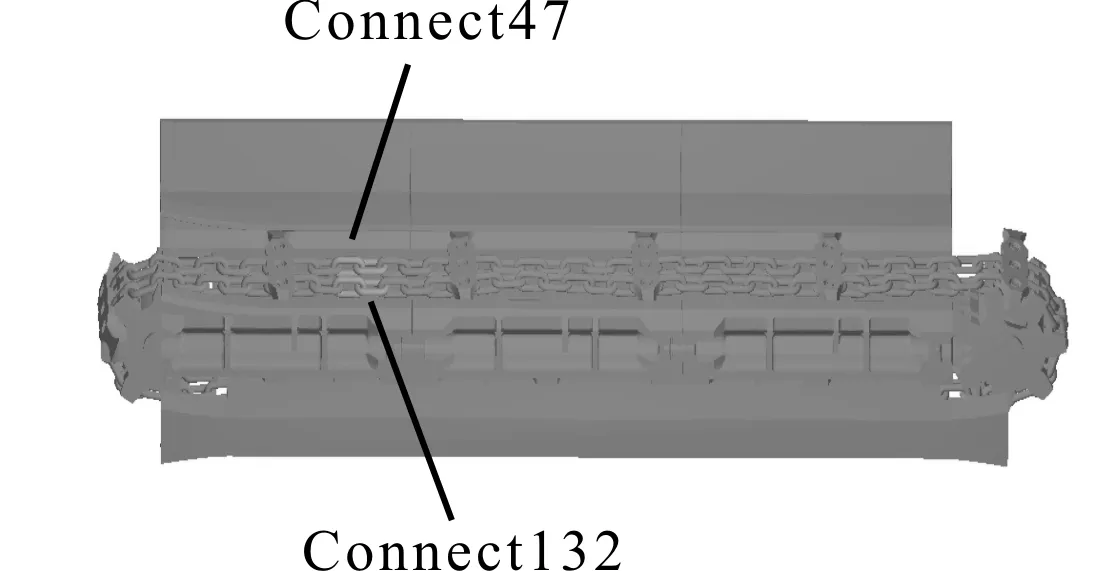

在平稳工况下,为探索刮板输送机链环间力的变化,笔者分别选取两条刮板链位于煤散料稳定运输区上的接触点Connect132和Connect47,刮板输送机运行至7 s时两接触点位置,如图8所示。

图8 接触点位置示意图

由RecurDyn生成的两接触点在7 s~10 s内的接触力变化曲线,如图9所示。

图9 平稳工况下两链环间接触力

图9中,受链传动多边形效应的影响,链环接触力呈现出明显的周期性变化,Connect132的波动范围为0.147 kN~76.196 kN,Connect47的波动范围为1.890 kN~122.556 kN;通过对比两侧接触力值大小可以发现,Connect132处链环间的接触力明显低于Connect47,这是由于煤散料堆积量不同造成的。

笔者截取9.3 s时刻刮板输送机上煤散料横向堆积分布图,如图10所示(对煤颗粒进行压缩力的着色处理,着色越深代表煤颗粒所受压缩力越大)。

图10 煤散料堆积

由图10可知,B区域煤散料的堆积量明显多于A区域,其煤颗粒间压缩力的着色也明显深于A侧,而煤散料堆积量将会影响煤散料堆积高度及刮板链单位长度煤散料质量,由式(14)可知靠近挡煤板侧的刮板链将会承受更大的载荷。

4.3 紧急停机工况下链环接触力特征

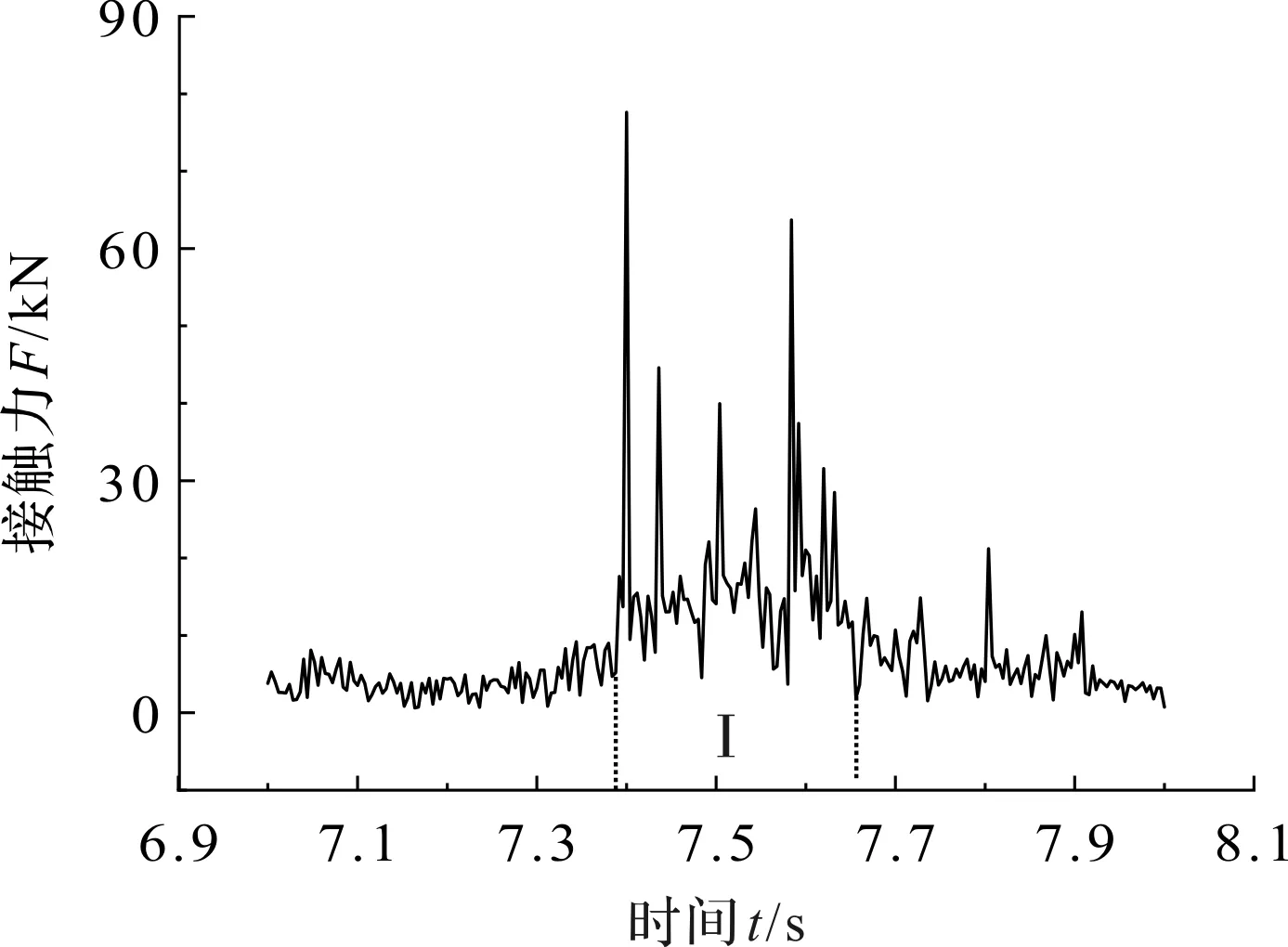

刮板输送机从第7 s开始进入减速阶段,历时1 s。在刮板输送机停机工况下,笔者取Connect47表征链环间的接触力变化,如图11所示。

图11 停机工况下Connect47处链环间的接触力

整个停机工况下,链环间的接触力先增大后减小,接触力值在0.745 kN~77.602 kN范围内波动;其中,在7.39 s~7.66 s的时刻内,为接触力变化的峰值区间Ⅰ;在紧急停机工况下,刮板链的速度急剧降低,煤散料堆积量有所上升。

由式(14,15,17)可知,煤散料的堆积可造成刮板链间的接触力上升,刮板链的速度急剧降低可造成刮板链的动载荷下降;链环间的接触力在短时间内呈现上升趋势,是因受到煤散料堆积的影响;但相比于平稳运输阶段的周期性波动,减速阶段链环的接触力整体变化幅度较小,且接触力减小,可说明在制动过程中,影响刮板链间接触力的主要因素为链的减速运动,而非煤散料堆积。

4.4 满载启动工况下链环接触力特征

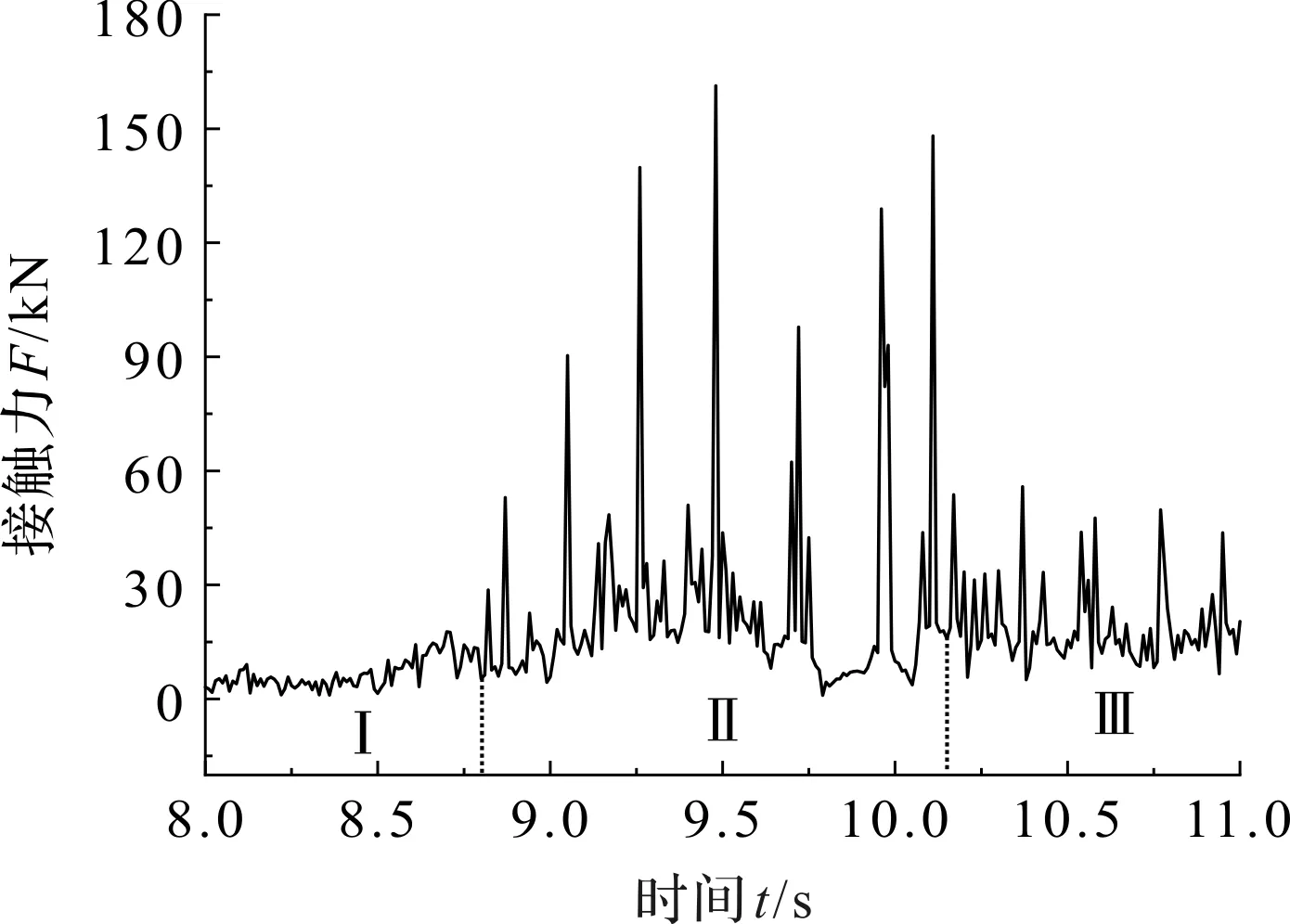

刮板输送机紧急停机后需满载启动,将煤料排空后采煤机开始截割,恢复正常输运。满载启动时,刮板输送机链环间Connect47处接触力的变化趋势如图12所示。

图12 启动工况下Connect47处链环间的接触力

由图12可知:刮板输送机在第9 s达到正常输运速度0.8 m/s。整个启动工况开始瞬间,链环并未受到冲击,随着速度增加,链环间接触力逐渐增大。在8.8 s~10.15 s的区间Ⅱ内,受中部槽停机时煤散料堆积的影响,刮板输送机的运行阻力增加;同时,运行速度的增加导致刮板与链轮啮合振动时产生的动载荷增加,导致刮板链间的接触力值异常增大且呈周期性变化,最大值达到161.328 kN,而后在区间Ⅲ内恢复正常。

该结果与众多学者研究的刮板输送机带载启动时链环受力增大的结论一致。但其中链环受到的冲击并非在启动瞬间,而是随着刮板链速度的增加有相对的延迟性。

5 结束语

针对复杂工况下刮板链的载荷多变问题,笔者建立了刮板输送机刚散耦合模型,对模型进行了验证;并结合实际情况,对复杂工况下的刮板输送机的运行进行了仿真模拟和分析计算,具体结论如下所示:

(1)从分析煤颗粒间、煤颗粒与中部槽间相互作用的力的角度,探索了刮板输送机上纵向散料流形成及横向堆积轮廓的成因,并以此为基础进一步探索了重载段链环的力学特性,指出了煤散料堆积是影响刮板链运行阻力的主要因素,而煤散料堆积和运行速度是影响刮板链产生动载荷的主要因素;

(2)平稳工况下,刮板链环间的接触力值呈现明显的周期性变化,且靠近挡煤板侧,受煤散料堆积量的影响,其值在1.890 kN~122.557 kN范围内波动,波动幅度比机道煤侧更大;

(3)紧急停机工况下,刮板链环间的接触力先增大后减小,其值在0.745 9 kN~77.602 kN范围内波动,主要影响因素为刮板链链速,次要因素为煤散料堆积;

(4)在满载启动工况下,刮板链环受到的冲击并非在启动瞬间。受启动速度的加大及停机时煤散料堆积影响,刮板链接触力值异常增大且呈周期性变化,最大值达到161.328 kN。

在后续的研究中,笔者将进行相应试验测试,以对上述的研究结果作试验验证。