燃气轮机动叶片断裂故障振动特征及其识别方法研究*

江志农,王 钟,胡明辉*,冯 坤,贺 雅

(1.北京化工大学 发动机健康监控及网络化教育部重点实验室,北京 100029;2.北京化工大学 高端机械装备健康监控与自愈化北京市重点实验室,北京 100029)

0 引 言

燃气轮机具有功率密度大、启动快、污染小等优点,已广泛应用于能源、电力等工业领域。叶片作为燃气轮机能量转换的核心部件,长期受到高离心力、气动力等复杂交变载荷的作用[1,2],致使其故障频发。据统计,叶片故障在燃气轮机总故障中占42%[3],其中,动叶片断裂为其主要故障形式。一旦发生动叶片断裂故障,将显著影响机组性能效率,若不能在断裂前或断裂瞬态实现故障预警与诊断,高速脱落的叶片还会打伤其余叶片及机匣,甚至引发燃机损毁的严重事故。

研究出叶片在特定故障模式下表现出的敏感特征,是准确、有效识别叶片故障的重要前提。目前,国内外的相关研究主要取得了以下两方面成果:

(1)基于模态参数识别的叶片故障诊断方法。大量研究表明:叶片结构遭到破坏时,必然引起模态参数(包括叶片固有频率、阻尼和振型)的改变[4-6]。YU M等[7]提出了一种基于固有频率变化特性的风扇叶片损伤检测方法。吴琪强等[8]提出了基于任意两阶固有频率变化比的叶片裂纹定位参数及定位准则。李录平等[9]研究了不同损伤位置和不同损伤程度下裂纹对叶片固有振动的影响。

利用模态参数识别叶片损伤的前提是精确掌握叶片的模态参数,从实测信号中准确分离固有振动分量,然而在应用中存在很大的局限性,如:(1)模态参数具有明显的个体差异特性,导致前期需开展大量、复杂的重复性测试;(2)叶片振动信号在薄壁机匣、弹性支承等结构传递过程中严重衰减并混入大量噪声,难以在实测信号中准确分离出叶片固有振动成分。

(2)基于动力学模型的响应特性研究,即通过分析故障叶片的振动响应,获取故障敏感特征[10,11]。ZHANG Kai等[12]提出了一种基于叶片裂纹动态特性的呼吸式裂纹检测新方法。马艳红[13]、洪杰[14]等研究了叶片丢失激励下转子和整机结构系统的瞬态动力学特性。王艾伦等[15]提出了时域响应不对称、频率偏移、谐波共振,作为更有效的叶片裂纹监测特征量。目前,基于响应特性分析的叶片故障诊断方法已取得一些兼具学术和工程价值的研究结论,但仍有以下不足需深入考虑:(1)从故障机理角度鲜见探究叶片故障引起的附加激振力,导致动力学模型与实际物理过程存在一定差异;(2)提出的故障特征不便于提取与监测,需进一步探索如何将其应用于工程实践。

针对上述问题,本文以机匣-静叶为研究对象,充分考虑动叶断裂对系统激励特性的影响,将定量描述的断裂故障附加激振力引入动力学分析,建立故障叶片模型及振动方程;利用计算效率较高的Newmark-β法求解振动响应,着重分析动叶断裂故障下的主要响应特性,研究便于监测的故障机理特征;笔者进一步提出基于小波变换的叶片断裂故障识别方法,结合故障机理特征实现叶片断裂的准确识别,通过分析某型燃气轮机叶片断裂故障数据,证实所提机理特征及故障识别方法的有效性。

1 叶片断裂故障振动特征研究

1.1 动叶断裂激励下动力学模型

在结构动响应特性研究中,建立合理的动力学模型是问题分析的关键。与断裂动叶相邻的机匣-静叶系统受故障影响显著,其振动响应可有效反映断裂激励特征。因此,笔者选取机匣-静叶为研究对象,分析动叶断裂引起的附加激励特征,建立动叶断裂激励下的机匣-静叶动力学模型及振动方程。

1.1.1 机匣-静叶分析模型

为尽可能接近实际燃气轮机叶片结构,同时兼顾动响应求解的复杂程度,笔者在建立机匣-静叶分析模型时作如下假设[16]:(1)静子叶片均视为等截面直叶片;(2)忽略叶片的扭转振动和轴向弯曲振动,仅考虑横向弯曲振动。

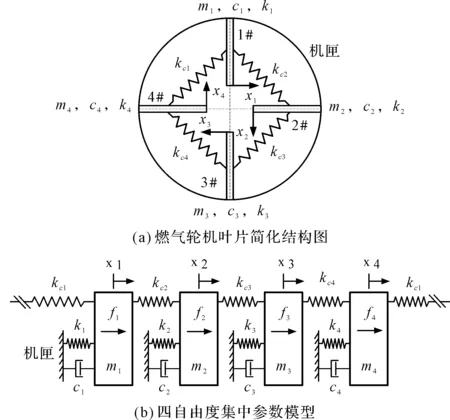

基于上述假设,笔者设叶片数为4,建立机匣-静叶动力学模型,如图1所示。

图1 机匣-静叶动力学模型mi—静叶质量;ki—静叶刚度;ci—静叶阻尼;kci—叶片间耦合刚度,且满足R2=kci/ki;R—叶片耦合度;xi—静叶沿机匣圆周上的横向位移;fi—静叶所受激振力

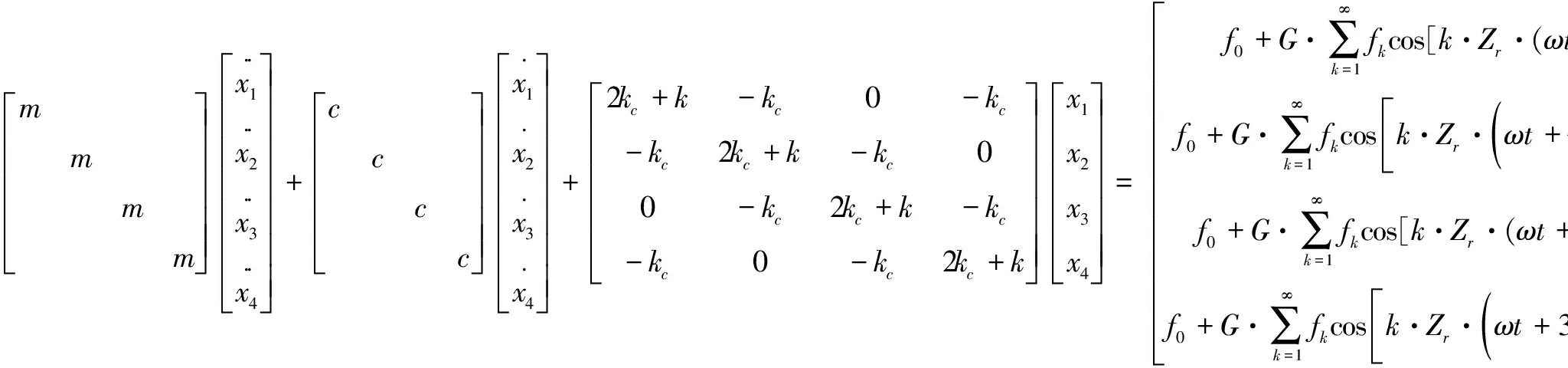

机匣-静叶系统在动叶断裂激励下的动力学方程可表示为:

(1)

动叶断裂主要破坏了转子叶片自身结构,而静叶结构未受影响,故机匣-静叶系统的固有属性参数保持不变。根据周期性结构的循环对称性质,各静子叶片应具有相同的质量、阻尼和刚度特性,则:mi=m,ci=c,ki=k,kci=kc,i=1,2,3,4;结合隔离体受力分析和达朗贝尔原理,即可获得上式(1)中的各系数矩阵M、C和K。

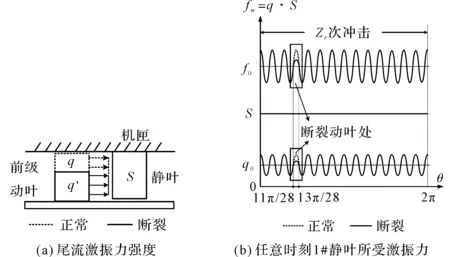

燃气轮机静子叶片主要受前级动叶产生的尾流激振力作用[17],并且静叶前端的激励流场受转子叶片状态影响,因此,动叶断裂后机匣-静叶系统的外激励特性会出现明显变化。

接下来,笔者将重点研究动叶尾流激振力产生机理及其变化特性。

1.1.2 附加激励特征

气流在燃气轮机内部流动过程中,由于受到动叶的加速和间隔作用,会导致气流流场分布不均匀,形成一股股“气流柱”。

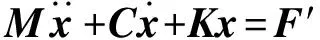

动叶尾流激振力空间分布如图2所示。

图2 动叶尾流激振力空间分布Zr—前一级动叶数目;i—静叶编号;若静叶数目用Zs表示,即Zs=4

静叶每相对转过一个动叶通道时,便受到一次气柱的冲击,形成周期性气体激振力fw,且该激振力近似满足:

fw=q·S

(2)

式中:q—尾流激振力强度,表示单位面积静叶上的尾流激振力大小;S—静叶表面气流作用面积。

其激振力频率为:

fB=Zr·(Ω/60)

(3)

式中:Ω—转子转速,r/min。

则机匣-静叶系统中第i#静叶受到的动叶尾流激振力如下[18]:

(4)

式中:k—激振力阶次;f0—平均气流力;fk—第k阶激振力幅值,满足fk=Sk·f0;Sk—激振因子,其取值与k相关[19];ω—转子角速度,rad/s;Δθ—静叶夹角,且Δθ=2π/Zs。

当前一级动叶发生断裂故障时,静叶前端的气流激励场受其影响,较初始正常状态出现明显变化。

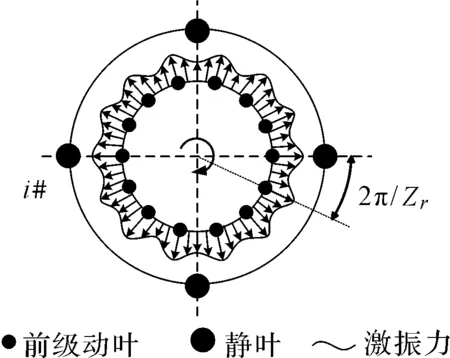

断裂状态下的动叶尾流激振力示意图如图3所示。

图3 断裂状态下的动叶尾流激振力示意图

断裂动叶出口处的尾流激振力强度减小,且减小量与断裂系数G(本文定义G为断裂后叶片与原叶片表面积之比)相关,而该级其余动叶出口处的尾流激振力强度保持不变;另外,静叶表面气流作用面积S同样未变。

由图3(b)可知,对于某一固定的零时刻,i#静叶相对进入和离开断裂动叶产生的尾流激振力作用范围时,转过的角度分别为11π/28+(i-1)·Δθ与13π/28+(i-1)·Δθ,在该角度范围内i#静叶受到的尾流激振力将减小。

因此,动叶断裂后机匣-静叶系统受到的动叶尾流激振力如下:

(5)

式中:K—常数,其取值为0,1,2,...。

并且,当激振力阶次k取1时,具有如图3(b)所示的激振力大小分布。

1.1.3 系统动力学方程

对于本文建立的四自由度机匣-静叶系统,笔者将前述分析结果代入式(1),即可获得动叶断裂激励下系统动力学方程的完整表达式:

(6)

或:

t∈others

(7)

1.2 叶片系统动力学特性分析

动叶断裂激励下,燃气轮机叶片系统会呈现一定的振动响应。为充分研究该响应规律,前面笔者已经建立了机匣-静叶系统的动力学方程,如式(6,7)所示。

接下来,笔者选取Newmark-β法求解上述方程,开展叶片系统动力学特性分析,并进一步提炼叶片断裂故障机理特征。

1.2.1 参数设置

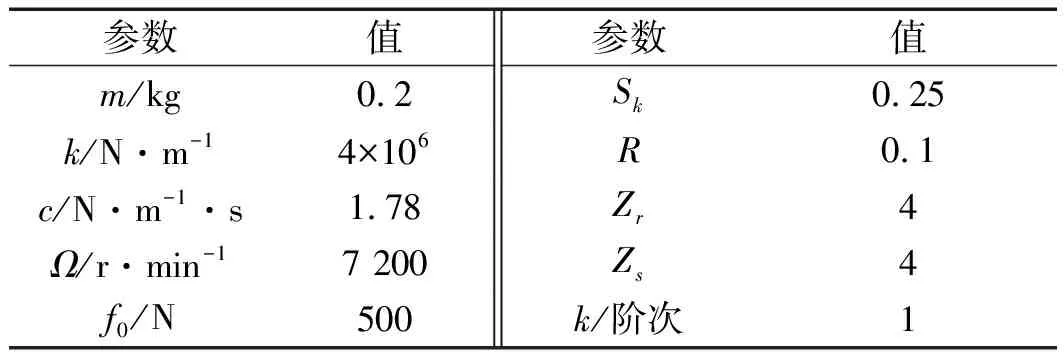

模型求解时设置各参数取值如表1所示。

表1 计算模型参数

1.2.2 振动响应分析

断裂系数G是描述机匣-静叶系统所受外界激振力的定量参数,笔者将其分别设置为0.8、0.6、0.4和0.2,以模拟不同动叶断裂程度下产生的附加激振力。仿真上述激励条件下各静叶振动响应,所得规律基本一致。

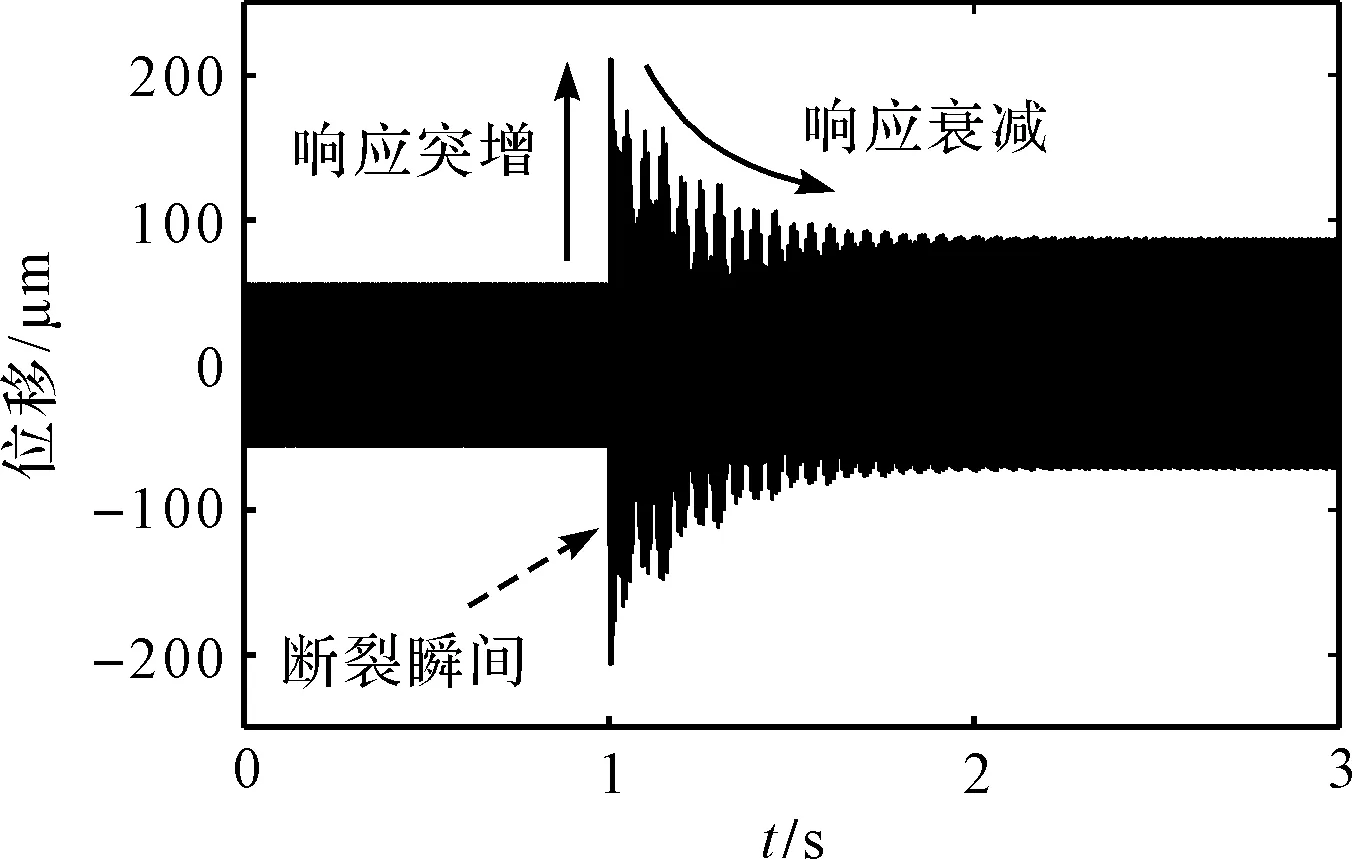

G=0.6时1#静叶的振动位移时域波形如图4所示(在第1 s引入动叶断裂故障)。

图4 1#静叶时域响应

由图4可知,动叶断裂后时域响应中出现了明显的冲击衰减效应:断裂前,其稳态振动幅值较小;断裂瞬间,瞬态振动幅值突增,随后又衰减至另一稳态。

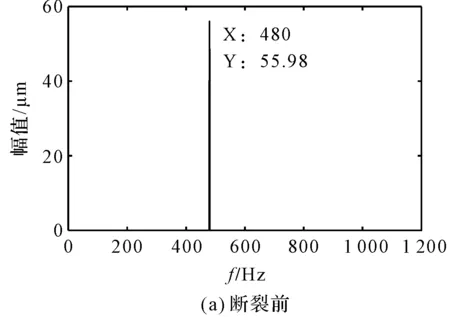

分别取断裂前、后的稳态振动数据分析其频域特性,如图5所示。

图5 1#静叶频域响应

由图5可知,断裂前、后的稳态振动以强迫激励频率为主导,其中480 Hz为断裂级动叶通过频率,且该频率成分幅值在动叶断裂后有所减小;另外,叶片断裂同时还激起了较多谐波频率成分。

1.2.3 故障机理特征

根据前面的振动响应分析可以发现,无论系统处于正常或故障状态,叶片通过频率均为主要激振频率,研究该频率成分在故障前、后的变化特性对于准确掌握叶片断裂故障特征至关重要。

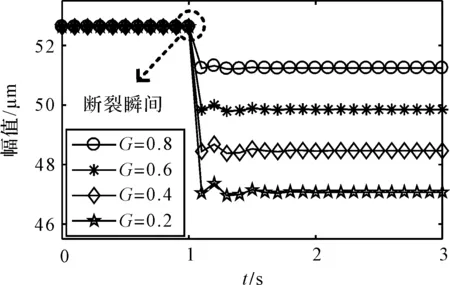

笔者针对不同动叶断裂程度下的动叶通过频率幅值变化规律进行了仿真分析,其结果如图6所示。

图6 动叶通过频率幅值变化趋势

由图6可知,动叶通过频率幅值在叶片断裂瞬间发生阶跃式突变,断裂后的幅值较初始状态有所下降;并且随着故障程度的不断加深,阶跃式下降趋势愈加明显。

基于以上变化规律,笔者选取动叶通过频率幅值作为叶片断裂故障机理特征,借助其在故障发生时的阶跃式突变特性识别叶片断裂。

2 叶片断裂故障识别方法

如前文所述,当燃气轮机动叶片发生断裂故障时,断裂动叶所在的对应级叶片通过频率幅值呈现出阶跃式突降特性。若要利用该特性进一步实现断裂瞬态的有效捕捉,特征突变点的准确检测是必须研究和掌握的。

小波变换是一种时-频分析方法[20],具有突出的空间局部性,能够有效地从原始信号中提取出故障瞬变信息;同时,它还具备多分辨率分析能力,应用于动态变化的燃气轮机实测振动信号具有显著优势。以上两特性使其成为了检测信号突变点的强力工具。

2.1 基于小波变换的突变点检测原理

对具有瞬时突变的原始信号而言,一般是将信号的突变性与小波变换系数相联系,通过检测小波变换系数的局部极值点或过零点位置达到准确定位原信号突变点的目的。下面笔者对基于小波变换的突变点检测原理进行分析。

设小波函数φ(t)∈L2(R),L2(R)为实数域平方可积空间。用于信号突变点检测的小波变换通常采用卷积形式,对于任意待检测的原始信号f(t)∈L2(R),其卷积型小波变换定义为:

(8)

式中:Wf—小波变换系数;*—卷积运算符;s—尺度参数,且s>0。

在尺度s下,小波函数φs(t)与φ(t)存在关系:

(9)

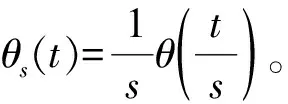

设θ(t)为具有低通性质的平滑函数,通常取为高斯函数或规范B-样条函数。一般地,θ(t)有[21]:

(10)

(11)

若以满足上述条件的平滑函数θ(t)的一阶导数作为小波,即φ(t)=dθ(t)/dt。将其代入上式(9),则可获得尺度s下的小波函数表达式:

(12)

此时,对原始信号f(t)进行小波变换,由式(8,12)和卷积性质则有:

(13)

式中:f(t)*θs(t)—平滑算子,表示原始信号在尺度s下经过平滑函数“磨光”后的信号。

实际上,信号突变点检测是先在不同尺度上对原信号进行平滑处理,再由“磨光”后信号的一阶导数检测原信号突变点。而由式(13)可知,小波变换系数Wf恰与“磨光”后信号f(t)*θs(t)的一阶导数成正比。因此,利用小波变换系数的局部极值点或过零点即可准确检测出原信号的瞬时突变。

具体而言,对于某一固定尺度s,若待检测的原始信号f(t)中存在瞬时突变点t0,则其小波变换系数Wf将在t=t0处取得局部极值点或过零点,并分别对应于原信号的阶跃型突变或单点跳变,且前者有如下性质:若局部极值点所在峰值Pwf>0,表示突变类型为阶跃上升;若Pwf<0,则表示阶跃下降。

2.2 基于突变点检测的叶片断裂故障识别方法

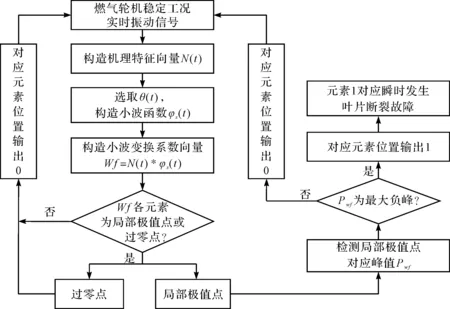

基于小波变换突变点检测算法,结合前文提出的故障机理特征响应规律,笔者建立燃气轮机叶片断裂故障识别方法,如图7所示。

图7 基于突变点检测的叶片断裂故障识别方法

断裂故障识别具体实现步骤如下:

(1)采集某一稳定工况下燃气轮机实时振动数据,并以此作为模型输入;

(2)开展故障特征提取,构造以动叶通过频率幅值为目标元素的机理特征向量N(t);

(3)选取具有低通性质的高斯函数作为平滑函数θ(t),并以高斯函数的一阶导构造小波函数。在尺度s下,本文构造的小波函数如下:

(14)

(4)利用步骤3构造的小波函数φs(t)对特征向量N(t)进行小波变换,即Wf=N(t)*φs(t),构造小波变换系数向量;

(5)判断Wf中各元素是否为局部极值点或过零点。检测结果为局部极值点时进入步骤(6),否则在对应元素位置输出“0”;

(6)检测局部极值点对应峰值Pwf;

(7)判断Pwf是否为最大负峰值。若满足,在对应元素位置输出“1”,结合故障机理特征响应规律可知,“1”对应瞬时发生叶片断裂故障;否则,在对应元素位置输出“0”,认为未发生叶片断裂故障,从而最终形成叶片断裂故障检测向量。

2.3 仿真信号分析

借助一组理想仿真信号,笔者对前面提出的叶片断裂故障识别方法进行初步验证。

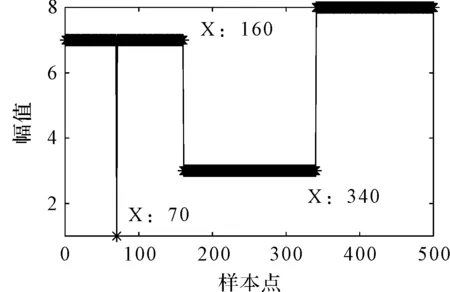

仿真生成的特征向量N(t),用于表示某一稳定工况下提取的燃气轮机动叶通过频率幅值跟踪信号,如图8所示。

图8 仿真生成的特征向量N(t)

其中,样本点160位置处设置阶跃下降突变点,模拟叶片断裂引起的幅值突变;而样本点70和340位置处分别设置单点跳变和阶跃上升突变点,模拟其他因素(非叶片断裂)引起的类似突变现象。

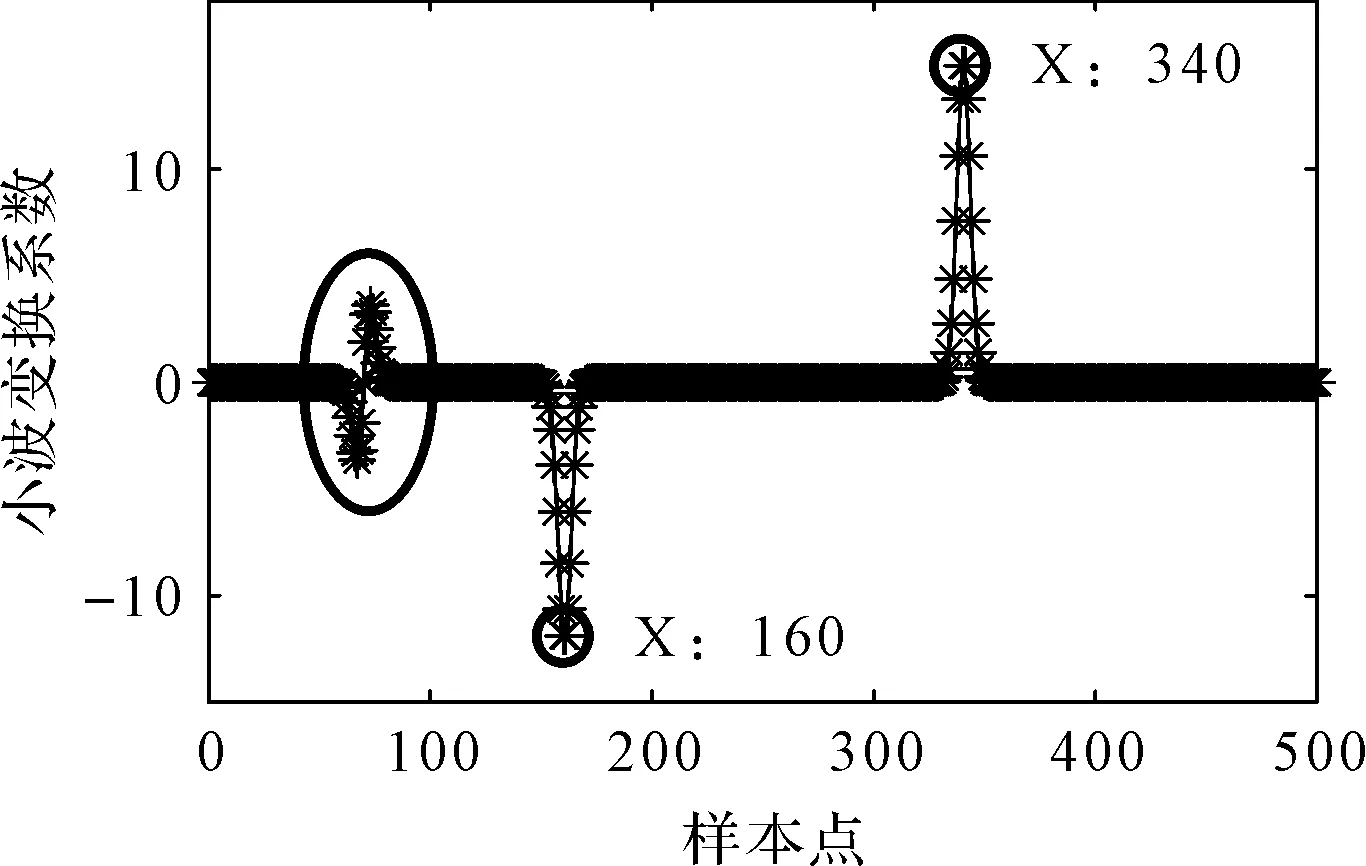

笔者利用式(14)所示的小波函数对上述仿真信号进行小波变换,建立小波变换系数向量,如图9所示。

图9 小波变换系数向量

由图9可知,经过小波函数处理后,样本点160和340位置处出现了局部极值点,并分别对应于小波变换系数的最大负峰和最大正峰。

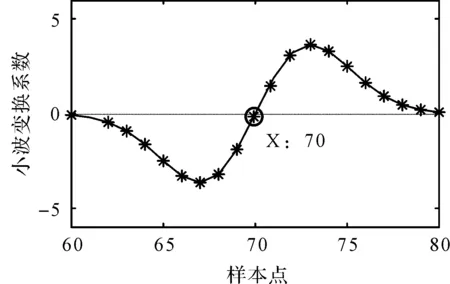

而样本点70位置处则为小波变换系数过零点,其局部放大示意图如图10所示。

图10 局部放大示意图

笔者继续对小波变换系数向量执行上一小节的检测流程,构造故障检测向量。由检测流程中步骤(5,6,7)可知,小波变换系数向量中除最大负峰点外,其余位置处(包括过零点和最大正峰点)均输出“0”。

最终得到的故障检测结果如图11所示。

图11 故障检测向量

由图11可知,故障检测向量在样本点160位置处的模型输出值为“1”,根据诊断规则认为燃气轮机在该瞬时发生了叶片断裂故障。该识别结果与初始设置一致,即通过理想仿真信号初步验证了叶片断裂故障识别方法的有效性。

而样本点70、样本点340及其余样本点处的模型输出值均为“0”,故认为其他时刻未发生叶片断裂故障。

上述识别结果也进一步说明,本文所提方法可有效排除其他因素(非叶片断裂)引起的幅值单点跳变、阶跃上升等类似突变现象的干扰。

3 工程案例验证

3.1 机组概况

某型燃气轮机装有振动在线监测系统,笔者在外机匣低压压气机的前支承和动力涡轮后支承截面共安装了4个振动加速度传感器,振动信号采样频率为51.2 kHz。

现场测点布置如图12所示。

图12 振动测点布置示意图

该燃气轮机在某一稳定工况运行时(对应后续数据分析中第97 s)发生了严重机械故障,经现场停车后逐级孔探发现,低压压气机第9级动叶片存在明显断裂痕迹。

该级动叶数目为42,故障发生时低压压气机转速为6 940 r/min。由于前机匣水平测点靠近叶片断裂位置,对故障响应更加敏感,后续分析均基于该测点振动数据。

3.2 故障数据分析

故障发生时,前机匣水平测点的振动加速度时域波形如图13所示。

图13 前水测点时域响应

由图13可知,叶片断裂瞬间出现了明显的冲击衰减效应,响应幅值经历了稳态-突增-衰减-稳态的变化过程。

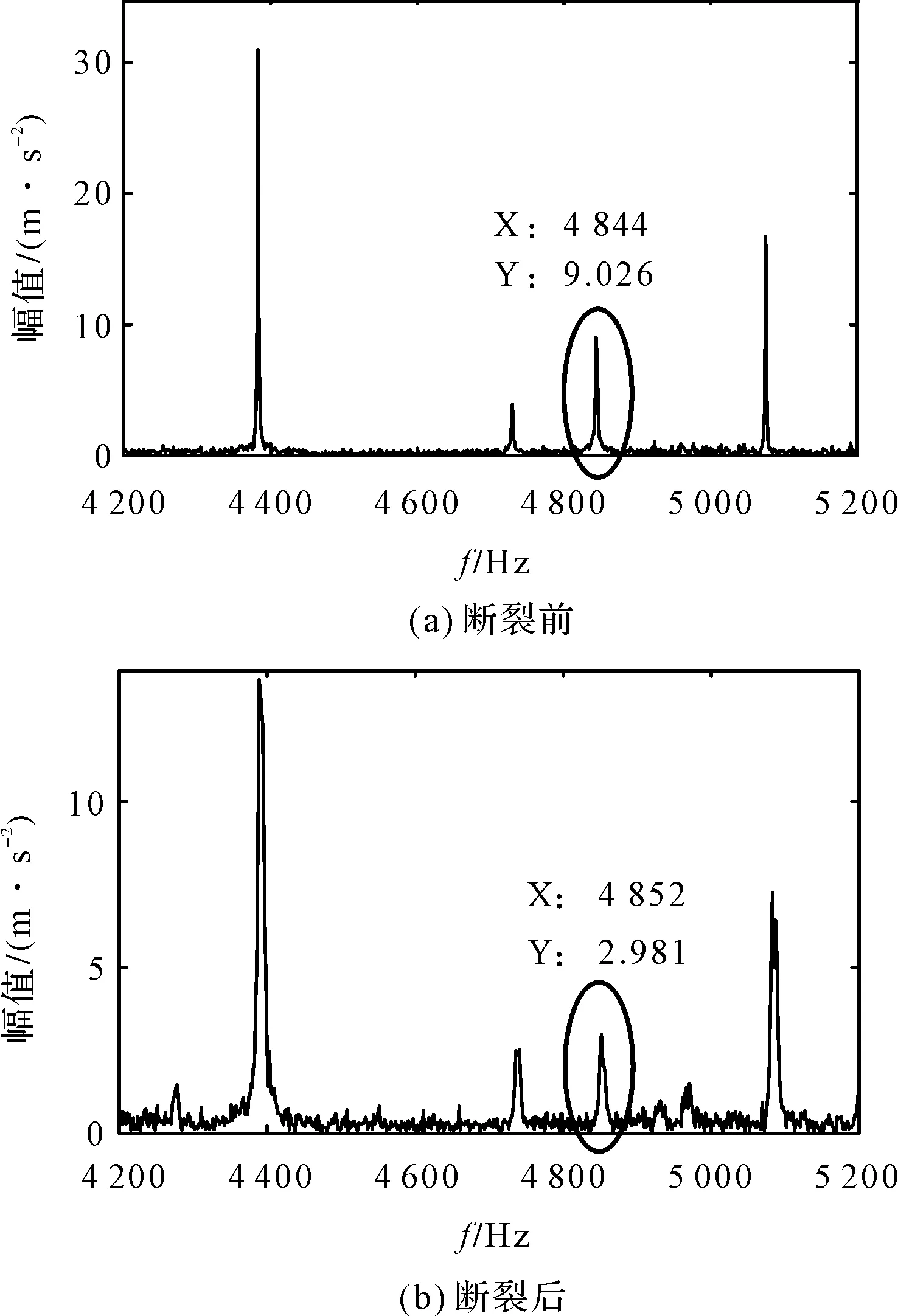

笔者取断裂前、后的稳态数据分析其频谱,结果如图14所示。

图14 前水测点频域响应

由图14可知,第9级动叶通过频率(分别对应图14(a,b)中的4 844 Hz与4 852 Hz)的幅值在动叶断裂后有所减小。

笔者利用本文所提叶片断裂故障识别方法对故障数据进行分析,以期在叶片断裂瞬时实现故障的准确、有效识别,其具体分析过程如下:

(1)构造机理特征向量

首先,以故障发生时前机匣水平测点振动数据作为故障识别模型输入,并以第9级动叶通过频率幅值为目标元素同步开展故障特征提取。

此处构造的机理特征向量如图15所示。

图15 第九级动叶通过频率幅值

由图15可知,第9级动叶通过频率幅值在故障发生后出现了明显的阶跃式突变现象,且其幅值水平较初始状态有所下降。

(2)构造小波变换系数向量

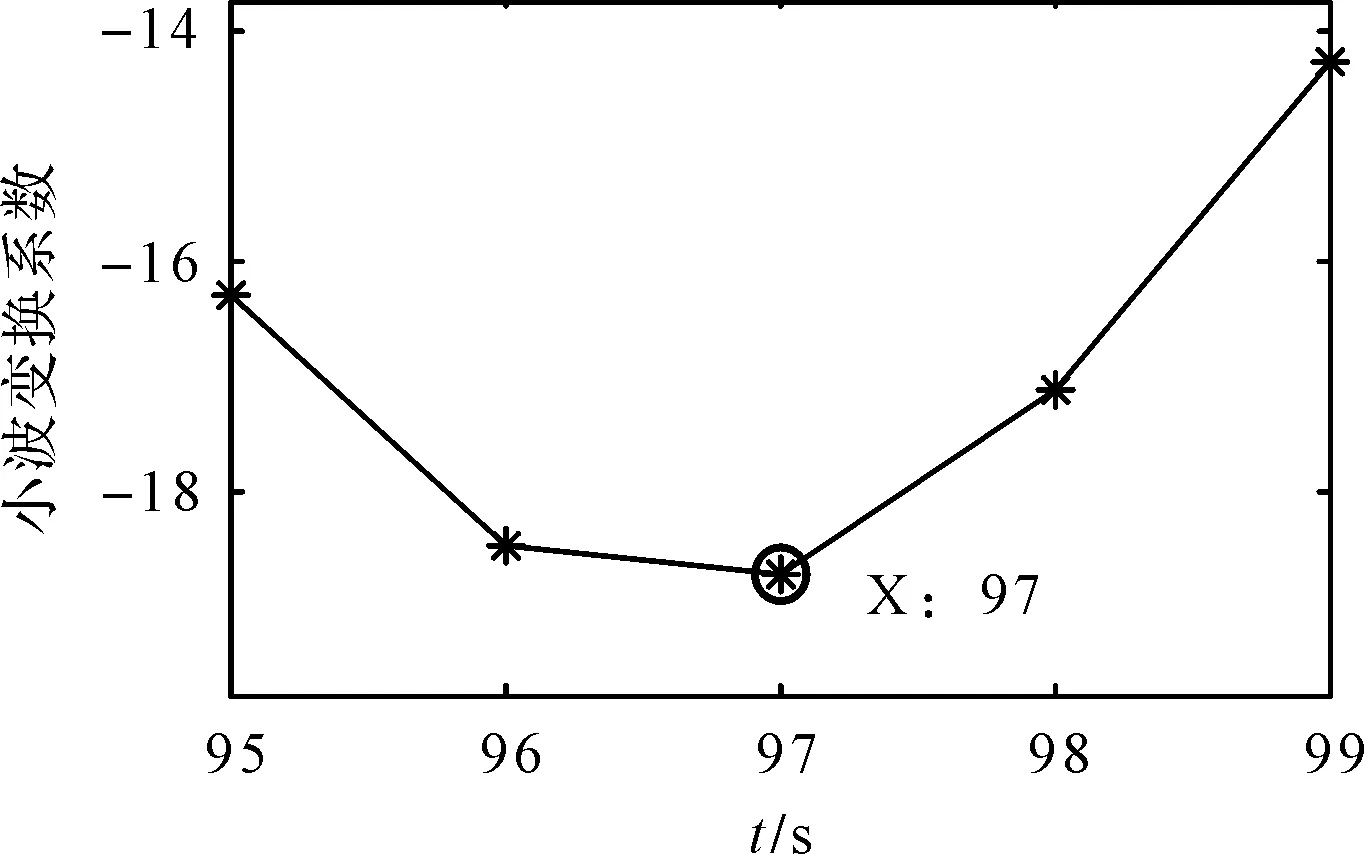

笔者进一步利用式(14)所示的小波函数,对(1)中提取的机理特征向量进行小波变换,建立小波变换系数向量,如图16所示。

图16 小波变换系数向量

图16中的局部放大示意图如图17所示。

图17 局部放大示意图

由图17可知,在小波变换系数向量中第97 s位置处出现了最大负峰。

(3)构造故障检测向量

最后,笔者依据前文制定的检测流程对上述小波变换系数向量进行变换,以构造故障检测向量,得到的故障识别结果如图18所示。

图18 故障检测向量

由图18可知,故障检测向量中第97 s位置处的模型输出值为“1”。因此,笔者根据诊断规则判定该燃气轮机在第97 s发生了叶片断裂故障,即实现了叶片断裂瞬时的准确捕捉。

综上所述,通过对某型燃气轮机低压压气机叶片断裂故障案例进行数据分析,得到的结论与实际故障现象一致,证实了本文所提故障机理特征和故障识别方法的有效性。

4 结束语

本文基于动叶断裂故障机理建立了机匣-静叶系统故障模型,对燃气轮机动叶断裂故障振动特征及其识别方法开展了理论和仿真研究,并经工程案例分析验证了结论的有效性。其主要结论如下:

(1)断裂动叶所在的对应级叶片通过频率幅值在故障发生后具有阶跃式突降特性,并且随着故障程度的不断加深,阶跃式下降趋势愈加明显;

(2)基于小波变换的叶片断裂故障识别方法,结合上述故障机理特征响应规律可实现燃气轮机叶片断裂瞬时的准确识别,并且该方法能有效排除相似振动特征的干扰。

在后续研究中,笔者将探索燃气轮机叶片断裂故障预警方法,从而最终达到避免发生叶片断裂故障的目的。