舱内爆炸作用下固支方板的变形与破坏模式

李 营,李 延,刘海燕,王 伟,方岱宁

(1.北京理工大学爆炸科学与技术国家重点实验室,北京 100081;2.北京航天长征飞行器研究所,北京 100076;3.海军研究院,北京 100161)

0 引 言

随着制导技术和精确打击能力的提高,反舰导弹成为现代舰船的最重要威胁之一[1]。反舰导弹主要采用半穿甲式战斗部,即战斗部穿透船体外板进入船体内部爆炸,对船体结构产生严重毁伤[2]。舱内爆炸作用下不仅会产生反射压力,更会产生持续时间较长的准静态压力,对结构的毁伤作用远大于无约束爆炸[3]。

对方板在舱内爆炸载荷作用下的研究,是开展舰船结构在舱内爆炸作用下变形与毁伤特性的基础。相比于空中自由场爆炸与水下爆炸作用下的结构响应,舱内爆炸作用下结构响应的研究较少,目前内部爆炸作用下结构的响应研究主要集中在两个领域:(1)内部爆炸载荷特点研究;(2)内部爆炸作用下圆柱壳结构的动态响应研究。

在内部爆炸载荷特性方面,Aderson等[4]给出了舱内爆炸准静态压力的量纲分析方法和相关公式;美军制定了UFC 标准[5],利用两段线的方式对带泄出口的舱内爆炸载荷进行了简化;芬兰海军[6]也高度关注舱内爆炸作用下舰船结构的变形,并对使用Abaqus软件依据简化载荷进行了舰船评估;Dragos等[7]提出了舱内爆炸载荷的简化计算方法,并对UFC 方法进行了修正;Feldgun 等[8]通过结合能量法和JWL 方程给出了准静态压力的预测公式,与实验值吻合较好;李营[9]通过舱内爆炸下爆炸驱动水雾试验,验证了后续燃烧对准静态压力的贡献。

在内部爆炸作用下结构物的响应研究方面,Zheng等[10]开展了不同TNT当量作用下内部爆炸作用下复合材料圆柱容器的变形和损伤的实验研究,并开展了数值仿真分析;Rushtona 等[11]开展了内部爆炸作用下钢制圆柱壳的变形研究,指出其比等效圆球变形大;Geretto 等[12]开展了完全泄出、局部泄出和完全密封条件下低碳钢爆炸冲击下的变形响应,拟合了经验公式;李营等[13]试验分析了舱内战斗部爆炸作用下结构的毁伤特性。

本研究制作了舱内爆炸载荷发生装置,开展了8 组工况的不同方板在舱内爆炸作用下的爆炸冲击响应实验,分析了不同测点区域舱内爆炸载荷特点,对比了不同靶板的塑性变形,得到了舱内爆炸作用下固支方板的2种典型破坏模式,并将实验结果与无量纲数进行了比对,为舰船抗舱内爆炸毁伤结构设计提供了参考。

1 实验设置与工况

1.1 实验设置

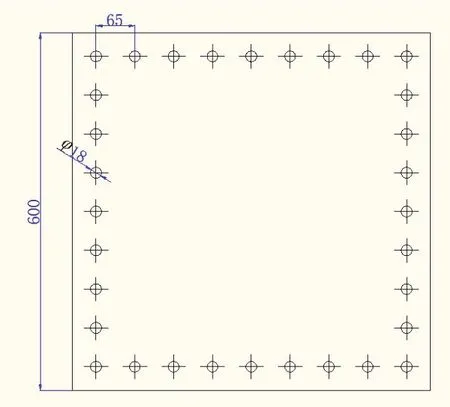

为了分析舱内爆炸作用下方板的动力响应,对比不同板厚、不同爆炸位置、不同当量对板的变形和破坏模式的影响,制作了舱内爆炸载荷加载装置,设置A、B、C三个测点,其中A测点位于迎爆面,C测点位于角隅处,B测点位于迎爆面与角隅处之间,如图1 所示。装置内部空间为400 mm×400 mm×400 mm,设计一个直径为100 mm 的圆孔,模拟初始破孔泄出爆轰产物。方板通过32个φ16的螺栓固定,并通过盖板压紧,示意图如图2所示。

图1 实验装置图Fig.1 Device of internal blast

图2 板尺寸示意图Fig.2 Dimensions of the plate

装药采用TNT 柱形装药,装药的长径比为1.5∶1。在舱内,爆炸加载装置通过细线悬垂,通过8 号雷管引爆。

1.2 实验试件与工况

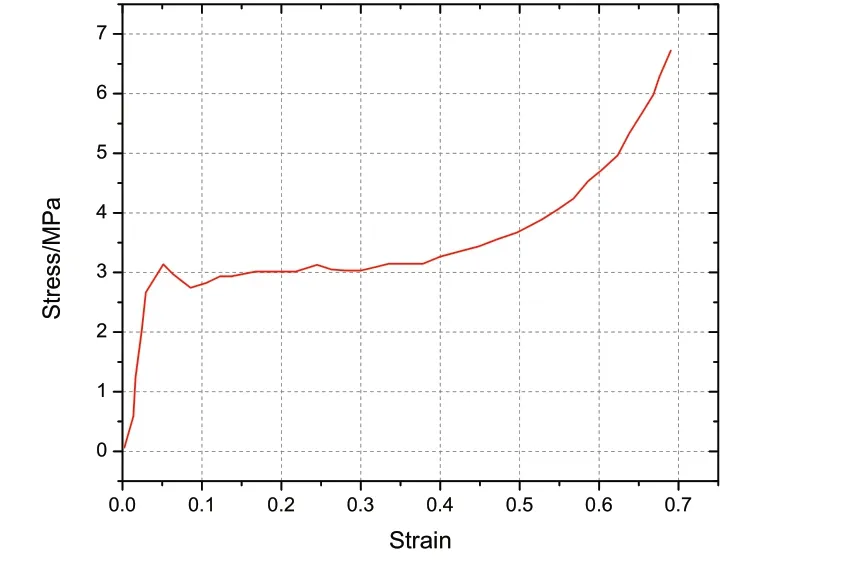

为了对比不同厚度、不同炸药当量、不同材料、不同爆炸位置对方板变形和损伤特性的影响,开展了8组实验,如表1所示。钢板采用的是Q235低碳钢(杨氏模量为210 GPa,屈服强度为249 MPa,断裂延伸率为37%),详细材料参数参见作者早期的研究工作[14-16]。铝板采用2024-351 铝(杨氏模量为72.1 GPa,屈服强度为304 MPa,抗拉强度为540 MPa,断裂延伸率为11%),其他材料参数见文献[17]。泡沫铝夹层板采用的是面板为1 mm、芯层为9 mm、背板为1 mm的胶装复合板。泡沫铝面板和后面板的材料均为2024-351铝,泡沫铝层的材料为工业纯铝,孔隙率为84%,密度为0.43 g/mm3,杨氏模量为0.694 GPa。泡沫铝芯层材料的应力应变曲线如图3所示,其他参数见文献[18]。表1中距离1/3、1/2和2/3分别是指炸药放在舱内的位置,距离目标板为400 mm的1/3、1/2和2/3。

图3 泡沫铝单轴压缩应力应变曲线Fig.3 Strain-stress of Al foam core under uniaxial compression

表1 舱内爆炸作用下板响应工况Tab.1 Cases of plates under internal blast

1.3 实验测量

使用34.5 MPa量程的PCB113A02型壁面反射压力传感器测量舱内爆炸压力,将Genesis高速采集系统的采样频率设置为1 MHz,测量舱内爆炸过程中的载荷变化。为了确保刚性安装基础,将传感器基座厚度设计为8 mm。实验后采用激光扫描仪SCAN700 测量爆炸后板的变形,采样精度设置为0.05 mm。将扫描后的板变形图数字化,实物图和扫描的变形如图4所示。

图4 爆炸后的变形图Fig.4 Plate deformation under internal blast

2 实验结果分析

2.1 舱内爆炸载荷

图5 为工况2 时3 个测点的壁面反射压力曲线。可以看到:(1)角隅处冲击波峰值最大,约为32.76 MPa,迎爆面冲击波峰值约为11.76 MPa,角隅与迎爆面中间位置压力最小,约为9.79 MPa;(2)A、B、C测点均呈现多次发射冲击波,维持了较长时间的准静态压力,且准静态压力的幅值趋于一致;(3)A、B、C测点的冲量初始差异较大,后期趋于一致。

图5 舱内爆炸载荷Fig.5 Internal blast loading at different gauge points

图6为不同工况时泄爆孔泄爆示意图。可以看出,1/2处爆炸时对应的泄爆角α相比于1/3处爆炸时的泄爆角β大。在爆轰产物及气体向外扩散时,1/2 处爆炸的工况泄出的爆轰产物和气体明显多于1/3处爆炸的工况。由此可以判断,炸药相对于泄爆孔的位置能有效影响舱内爆炸载荷特性。

图6 不同爆炸位置的泄爆示意图Fig.6 Schematic of different explosion positions

2.2 板的塑性变形

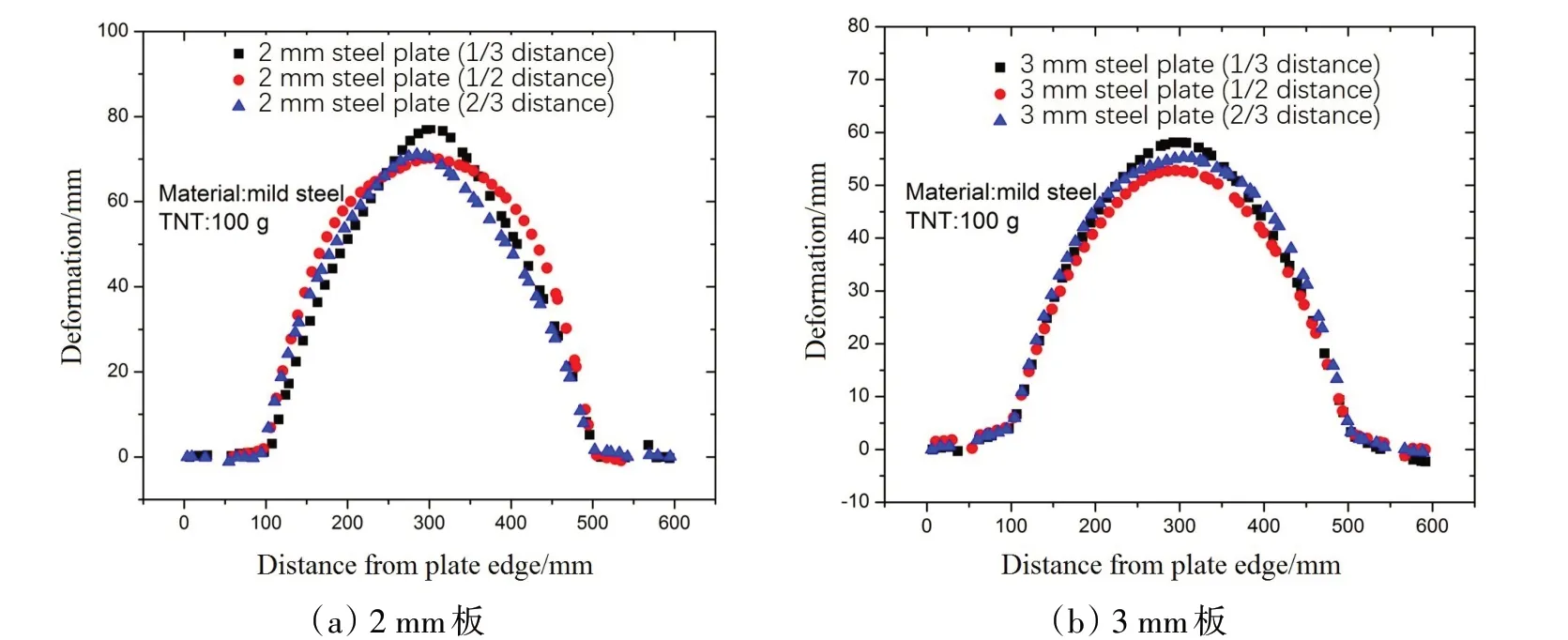

图7为舱内爆炸作用下不同厚度板的塑性变形。

图7 舱内爆炸作用下不同板中线的塑性变形Fig.7 Plastic deformation of different plates in the middle

在100 g TNT 炸药距离靶板1/3、1/2、2/3 处内部爆炸作用下,2 mm 厚钢板的中点变形分别为77.2 mm、70.8 mm 和71.4 mm,3 mm 厚钢板的中点变形分别为58.2 mm、53.1 mm 和55.4 mm。可以看出距离2/3 处的靶板变形反而比1/2 处的大。分析原因如图6 所示,当TNT 在1/2 处爆炸时,正对泄出口(图6(a)中夹角α),爆轰产物泄出较多,影响了后期的准静态压力形成;当TNT位于1/3或2/3时,爆点斜对着泄出口(图6(b)中夹角β),直接泄出的爆轰产物较少,对后续压力的影响较小。

另外,从图7 可以看出,同样在100 g TNT 内部爆炸作用下,2 mm 厚的低碳钢板的塑性变形与3 mm 厚的板相比,呈现出更为明显的局部化特征;当钢板较厚时,整体变形更为均匀,中点的最大挠度相差也比较小。

图8为舱内爆炸作用下距离中线100 mm处边线的塑性变形。

图8 舱内爆炸作用下板边线的塑性变形(距中线100 mm)Fig.8 Plastic deformation of different plates(100 mm from the middle)

在100 g TNT 爆炸作用下,炸点距离靶板1/3、1/2 和2/3 处2 mm 厚低碳钢板边线的最大塑性变形分别为70.3 mm、46.14 mm 和52.6 mm;而3 mm 厚低碳钢板边线的最大塑性变形分别为42.7 mm、37.6 mm和42.4 mm。

可以看出,2 mm 厚的板对炸点敏感程度比3 mm 厚的板高,距离炸点最近的板塑性变形最大。而较厚的3 mm 板在1/3 处与2/3 处爆炸时,塑性变形基本一致。在不考虑爆轰产物泄出的情况下,炸点距离靶板的距离主要决定了冲击波峰值的大小,泄出的爆轰产物显著影响准静态压力,进而影响结构的最终变形。

2.3 板架变形与破损特点

图9为舱内爆炸作用下固支方板边缘的拉伸撕裂。根据爆炸冲击作用下板破坏模式的分类[19],均布加载作用下和局部加载作用下发生的破坏模式种类不同。通过对比本文实验样本发现,工况1~6发生的均为Ⅰ类破坏,即整体大塑性变形破坏,板内出现明显的4 条塑性绞线,板的主要变形机制为膜力拉伸和弯曲。当材料强度较低时,在冲击波与准静态压力的共同作用下,工况7 和工况8 板边缘处的塑性变形值大于材料的临界破坏值,边缘发生Ⅱ类破坏(拉伸失效),即拉伸失效破坏,发生撕裂,方板整体飞出。从回收飞出部分靶板可以看出,板整体有较大的塑性变形,排除了Ⅲ类破坏(剪切失效,整体无明显塑性变形)。

通过图9(a)局部放大可见,2024-351铝板的断口呈45°坡口,符合典型拉伸破坏特征。结合回收吹飞部分靶板,中部发生较为明显的大挠度塑性变形,符合Ⅱ类破坏的基本特征。据此可判断,工况7发生的为Ⅱ类破坏。图9(b)局部放大图可见,四周边缘断口较为整齐,且断口处泡沫铝芯层密实压缩,结合回收的吹飞部分的板中部发生大挠度塑性变形,判断工况8也为Ⅱ类破坏。

图9 方板的边缘拉伸撕裂Fig.9 Tensile tearing of the plates at the boundary

可以看出,舰船等结构抗反舰导弹内部爆炸作用下,一方面应该适当增加舰船板架结构材料的延展性,提高抗膜力拉伸作用;另一方面应该适当提高板与连接部位的弯曲变形能力。

3 讨 论

爆炸作用下板的破坏涉及材料动力学行为、结构塑性动力学等复杂物理机理,量纲分析方法是一种有效的分析手段。Johnson[20]提出材料的无量纲损伤数开启了量纲方法在结构冲击动力学中的应用。Nurik[21]提出均布爆炸载荷作用下靶板中点最大挠度的无量纲数

式中,I为冲量,H为板厚,l、b分别为板的长和宽,ρ为材料密度,σ0为材料初始屈服极限。

但由于Nurik的实验结果主要针对均布载荷作用下板的响应,对局部爆炸载荷作用下板的响应误差较大。舱内爆炸作用下,Yao等[22]提出了无量纲数

式中,Q为炸药的总爆能。其根据Geretto[12]的实验结果进一步提出

式中,δm为板的最大挠度。

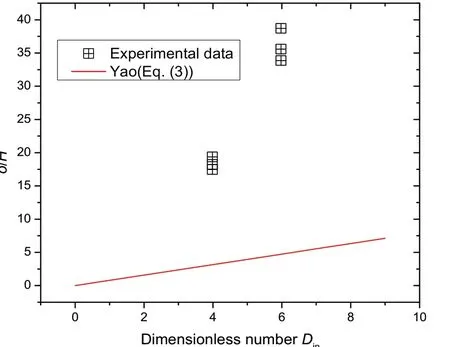

将式(3)与本文实验结果进行了比较,结果如图10所示。式(3)对于本文实验结果适用性有待进一步改进提高。

图10 实验结果与无量纲数的对比Fig.10 Experimental data vs dimensionless number

4 结 论

本研究制作了舱内爆炸发生装置,开展了8组不同板在舱内爆炸作用下的变形与破坏模式研究,分析了不同位置舱内爆炸压力、冲量的特点,对比了不同板厚和爆炸距离对方板变形的影响,得到了舱内爆炸作用下的2种典型破坏模式,讨论了无量纲数的适用性。主要结论如下:

(1)舱内爆炸作用下角隅处的冲击波压力明显大于其他区域,但各测点的冲量趋于一致;

(2)炸药相对泄爆孔位置的不同,主要通过影响准静态压力改变方板的变形,初始冲击波的影响相对较小;

(3)舱内爆炸作用下固支方板的破坏模式主要为Ⅰ类破坏和Ⅱ类破坏,即整体大塑性变形破坏和边缘拉伸失效;

(4)现有舱内爆炸作用下板变形的无量纲数受限于使用范围,与实验结果有一定差异,需继续开展研究。