高速弹体侵彻液舱试验研究

王 卓,张 朴,孔祥韶,吴卫国

(武汉理工大学a.交通学院;b.绿色智能江海直达船舶与邮轮游艇研究中心,武汉 430063)

0 引 言

高速弹体对液舱结构的撞击以及侵彻过程可能会对结构造成灾难性的损伤。弹体在侵彻初始阶段撞击液舱,一部分动能被传递至舱内流体并产生高强度冲击波,对液舱结构造成破坏;同时弹体在液体中持续运动所形成的空泡在溃灭后也会产生空化载荷,从而造成液舱的二次损伤。这一完整侵彻过程被称为“水锤效应”(hydrodynamic ram)[1-2]。另一方面,由于液体对弹体冲击作用具有明显的耗能效应,液舱结构可被用于抵抗高速弹体或破片的冲击作用,这一原理在舰船舷侧多层防护结构中多有体现。

“水锤效应”广泛存在于各工业领域,国内外学者均对该现象进行了较为深入的研究。1946 年,McMillen 等[3-4]首次在试验中采用X 射线阴影法观测到了弹体侵彻液舱过程中的水锤效应,并通过压力传感器分析了冲击波的衰减过程。随后,Deletombe 等[5]分别开展了弹体侵彻无限水域(22 m×1.5 m×1.5 m)及有限水域(0.3 m×0.54 m×0.66 m)的试验研究,并采用高速相机拍摄了两种水域条件下形成空泡的各自形态,最后利用修正的Rayleigh-Plesset 方程分析了空泡在有限水域的运动特性。张伟等[6]通过试验研究了弹体在液体中产生的冲击波衰减规律。徐双喜和孔祥韶等[7-8]在试验基础上推导了弹体在侵彻液舱过程中的速度衰减计算公式。Disimile等[9]以航空燃料箱为参考对象设计了液舱试验模型,并尝试在液舱内部设置三角构件以减少由于高速弹体在舱内流体中运动而产生的冲击波压力。在液舱毁伤机理方面,孔祥韶等[10]设计试验并研究了破片在液体中运动所产生的压力对后靶板变形的影响。拾路[11]使用高速相机记录下了中低速弹侵彻液舱过程中空泡的生长过程。张元豪等[12]则研究了高速弹体斜侵彻对液舱的毁伤特性。

从公开文献资料来看,目前学界对高速弹体侵彻液舱过程中的空泡演化研究开展较少。本文设计并开展高速弹体侵彻液舱试验研究,采用高速相机记录弹体侵彻液舱和空泡形成的完整过程,并对舱内流体的冲击波压力和空泡溃灭压力,不同厚度下液舱前、后靶板的变形,以及弹体剩余弹速等进行测量,揭示“水锤现象”对液舱的破坏机理。

1 试验设计

1.1 液舱模型设计

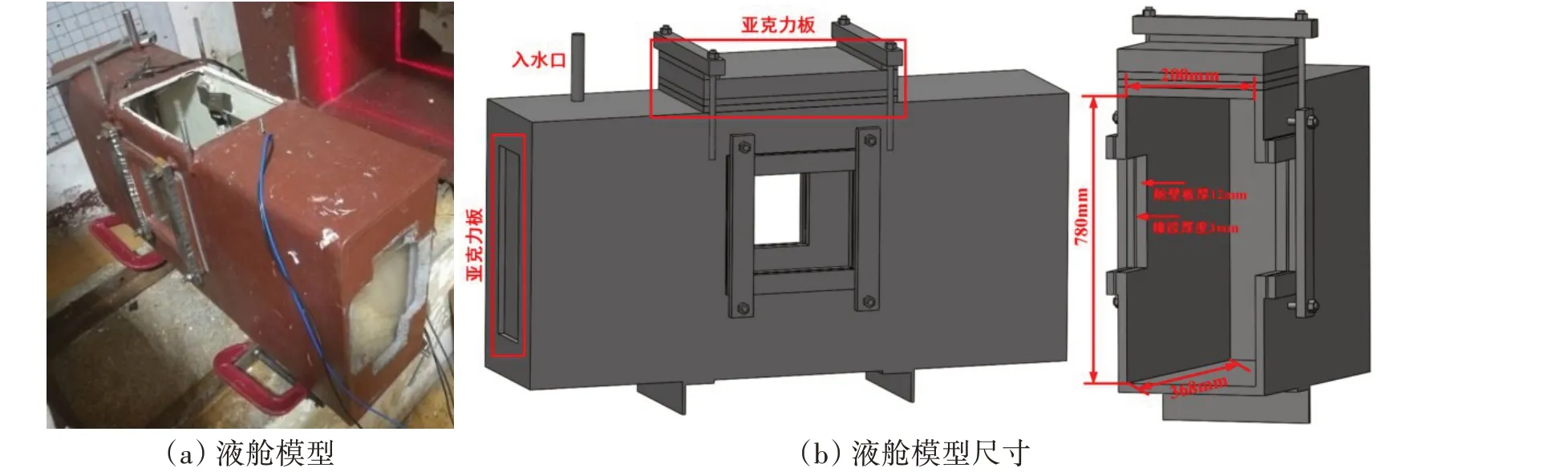

液舱试验模型整体形状为长方体,其内部流体区域尺寸长780 mm、高362 mm、宽200 mm,并在前后舱壁中间位置开设有边长为148 mm 的正方形开口,如图1 所示。液舱主体采用Q235 钢板焊接而成,钢板厚度选用12 mm 以保证结构刚度。液舱的两侧采用厚度为30 mm 的亚克力板(PMMA 有机玻璃)作为高速相机的拍摄窗口。箱体顶部同样采用厚度为30 mm 的亚克力板,作为补充光照窗口,亚克力板尺寸为300 mm×195 mm×30 mm。

图1 液舱模型示意图Fig.1 Sketch of the fluid cabin model

在液舱前后受弹体撞击的区域设置前后靶板,靶板尺寸为200 mm×200 mm,材质为2024铝合金。前后靶板通过压条(设置橡胶层密封圈)与液舱主体前后舱壁连接为一体。每次弹体侵彻试验结束后,可快速更换受损靶板并开展其他工况试验。

1.2 试验装置和测试系统

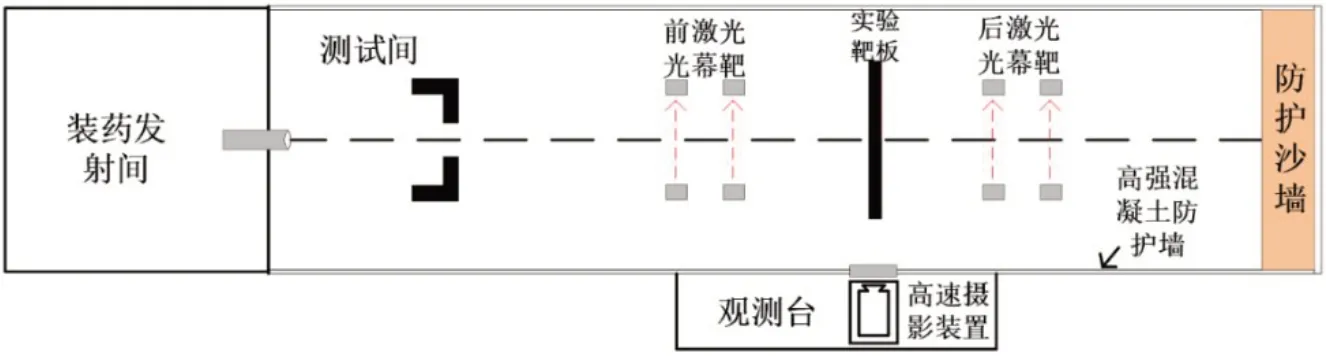

侵彻试验发射装置为14.7mm 口径的滑膛弹道枪,采用激光光幕靶测速系统对弹体的初始弹速v0以及剩余弹速vr进行测量。试验装置及测试系统布置情况如图2所示。

图2 试验装置示意图Fig.2 Sketch of the experimental set-up

圆柱形弹体直径为13.8 mm、长度为19 mm、质量为22.2 g,材质为淬火的45 号钢。在液舱侧面布置高速相机对弹体侵彻完整过程进行拍摄,高速相机采样率设置为30 000帧/秒,拍摄时长设置为2 s。为了补充光照强度,试验时在液舱周围布置了3 个LED灯,分别放置在液舱两侧以及顶部。侵彻试验采用美国PCB Piezotronics 公司生产的压力传感器对舱内液体压力进行测量,后文简称PCB 传感器。PCB 传感器测点距离液舱前壁面100 mm,距液舱中面181 mm,距液舱顶面184 mm。侵彻试验PCB传感器测点布置方案如图3所示。

图3 PCB传感器和壁压传感器布置方案Fig.3 Arrangement of PCB sensors and wall pressure sensors

2 试验结果分析

2.1 空泡演化

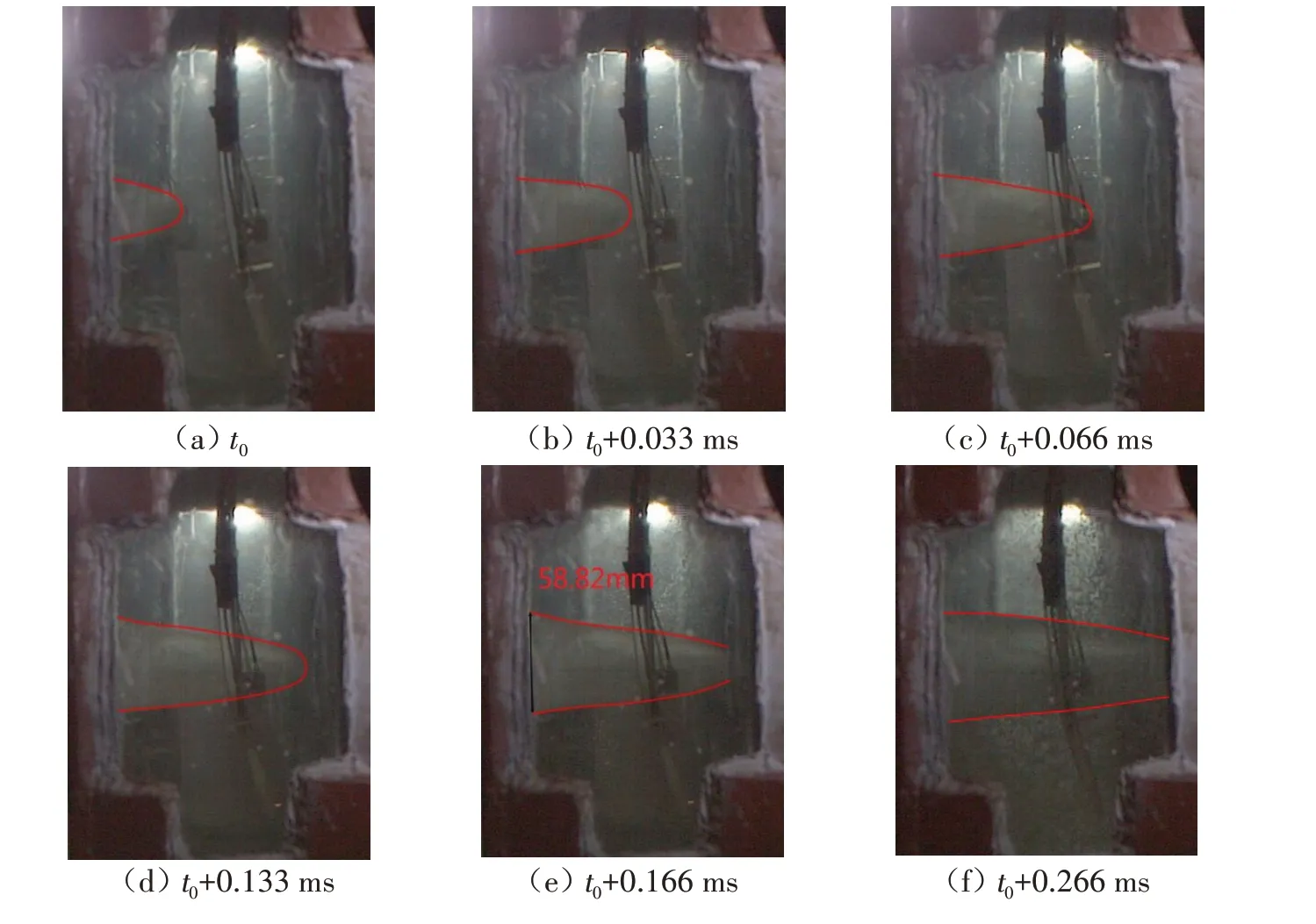

以液舱前后靶板厚度均为1 mm,初始弹速为835.6 m/s 工况为例,由高速相机拍摄到的高速弹体侵彻液舱空泡演化过程图像如图4所示。

图4 弹体侵彻液舱图像Fig.4 Images of projectile penetrating into fluid cabin

图4 演示了弹体侵彻液舱过程中空泡演化的完整过程。弹体穿透前靶板进入水体后,一部分动能被传递至周围流体,弹速开始发生衰减,与弹体产生相互作用的水体被排开,并在弹体后方沿弹径方向逐渐形成空泡。在一段极为短暂的时间间隔内(一般为数毫秒),空泡伴随弹体运动得到充分发展,最大空泡直径不断增大,并最终出现空泡溃灭现象。空泡的震荡以及最终溃灭所产生的冲击压力将对液舱结构产生二次破坏。由图4(a)~(d)图像可以看到,空泡伴随弹体不断发展,最大空泡直径逐渐增大;由图4(e)图像可以看到,在t0+0.166 ms 时刻,弹体即将穿透液舱后靶板,此时空泡直径达到58.82 mm;由图4(f)~(i)图像可以看到,弹体穿透液舱后靶板后,空泡继续膨胀,直到t0+3.733 ms时刻,空泡最大直径为182.83 mm,大小约等于液舱高度的一半;且在t0+0.133 ms时刻,发现水域中心靠近右侧区域出现了成半球形分布的微小气泡;t0+0.133 ms 时刻之后,微小气泡数量迅速增多,且密布整个右侧水域,这是由于冲击波在侧板反射形成了负压区,导致该区域液体发生气化并形成微气泡。

空泡在不同时刻的直径可通过对高速相机拍摄的图片进行测量得到。以图4 工况为例,弹体初始速度为835.6 m/s,剩余弹速407.5 m/s,液舱前后布置1 mm/1 mm 铝合金靶板。设t0时刻为初始时刻,测量得到不同时刻的空泡直径如表1所示。

表1 空泡直径Tab.1 Cavity diameters

2.2 弹体形貌

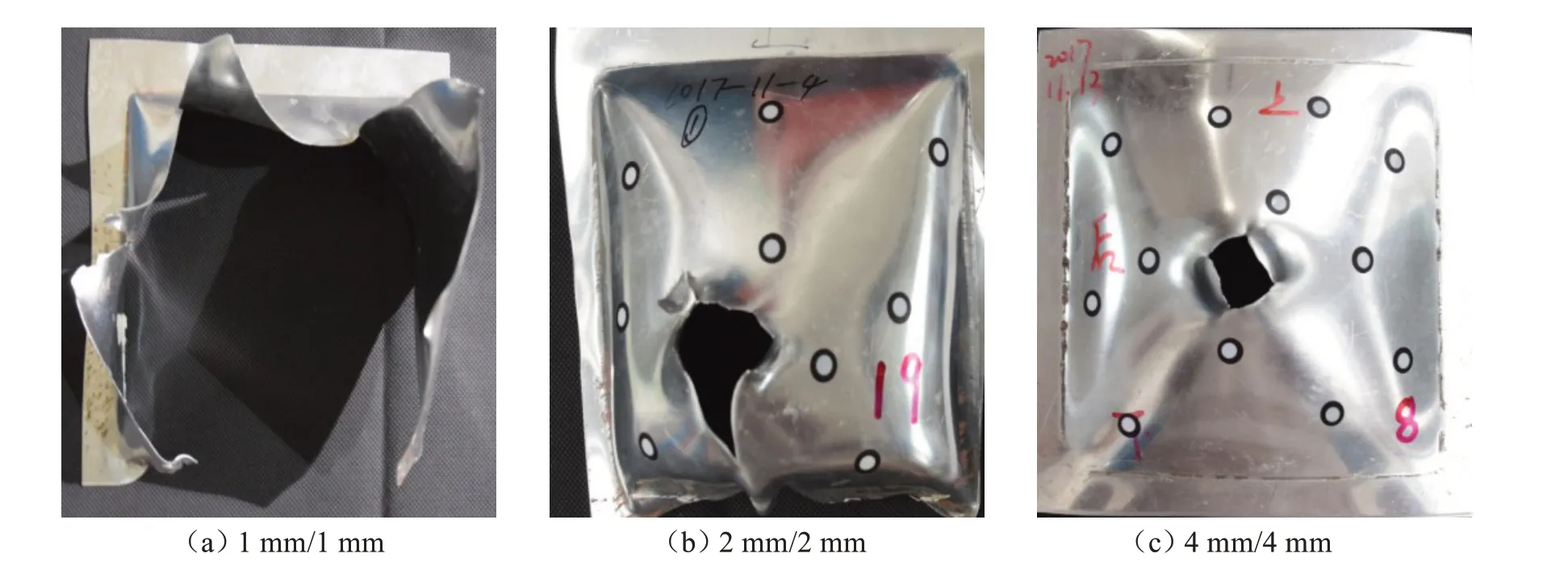

本文共开展了5 种不同工况下的液舱侵彻试验,初始弹速以及试验结果如表2 所示。其中工况1即为2.1节所示空泡演化图像对应的工况。在不同工况下,弹体在与铝合金板高速撞击后的形貌存在明显不同。同时,铝合金弹靶的变形也反映了不同工况下液舱的防护性能,因此需要分别对弹体及靶板的变形情况进行分析。

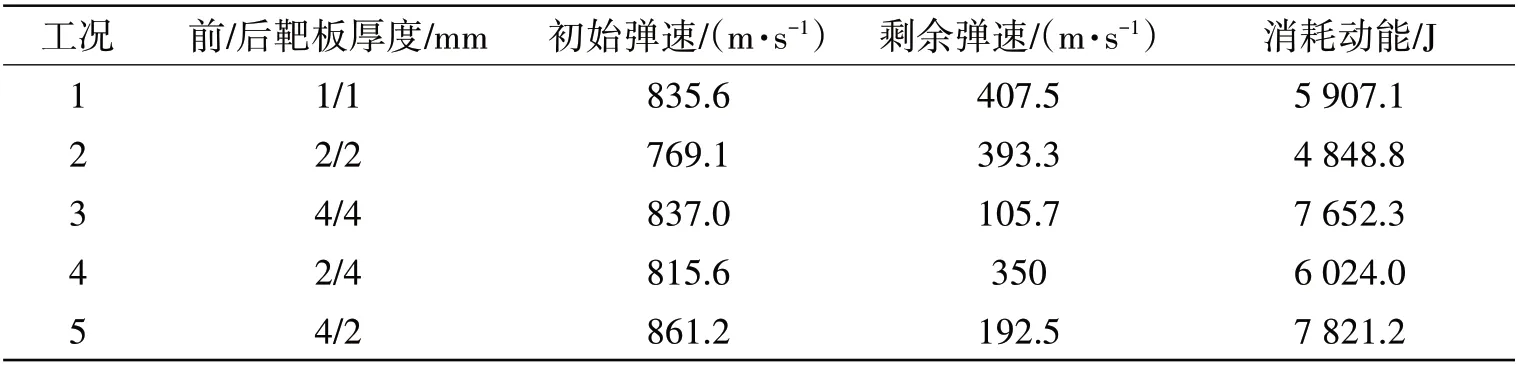

表2 弹道试验结果Tab.2 Results of ballistic experiment

典型的弹体撞击不同厚度液舱靶板后的形貌特征如图5所示。

图5 试验后弹体形貌图Fig.5 Deformation of projectile after experiment

图5(a)是弹体穿透1 mm/1 mm前后靶板液舱后的形貌,弹体的变形十分微小,且仅在撞击面边缘处存在细小的锯齿形损伤。图5(b)是弹体穿透2 mm/2 mm 前后靶板液舱后的形貌,可以看到弹体侧面存在局部轻微的挤压变形,最窄处宽度为13.70 mm,最宽处为13.90 mm,弹体头部略微凸起,但弹体中心整体长度基本没有变化。还可观察到,弹体四周表面出现黑色涂层,考虑到弹体撞击靶板瞬间会产生剧烈高温,推测该黑色物质是高温氧化后的四氧化三铁。同时,弹体表面还附着有少量银白色物质,可能是撞击瞬间铝合金靶板在高温下熔化,并随着弹体一起进入流体中冷却而成。试验后弹体质量反而略微增重,但变化幅度非常微小,实际侵彻过程中这种微小变化的影响是可以忽略的。图5(c)是弹体穿透4 mm/4 mm 前后靶板液舱后的形貌,可以看到弹体前端发生了明显的镦粗变形,撞击面上存在密布的侵蚀坑,弹体头部成蘑菇状,头部直径远大于弹体初始弹径,且弹体长度从19.1 mm减少到17.9 mm,但质量变化同样较小。这是由于弹体与靶板材料强度相差较大,弹体在侵彻靶板过程中发生的质量损耗较小,另外,弹体上附着的少量熔化后凝固的靶板材料同样抵消了一部分的质量损失。

由表2 可知,工况4 和工况5 的液舱靶板厚度分别为2 mm/4 mm 和4 mm/2 mm,消耗动能分别为6 024.0 J和7 821.2 J,工况5耗能略大于工况4。这是由于工况5中弹体首先侵彻4 mm液舱靶板,并在此过程中发生墩粗变形,较刚性弹体,墩粗后的弹体在液体中运动时将产生更大的耗能。针对这类弹体形貌问题,仲强等[13]尝试在液舱外部设置了陶瓷板,使弹体发生墩粗甚至破坏,从而提高了液舱的防护性能。

2.3 靶板形貌

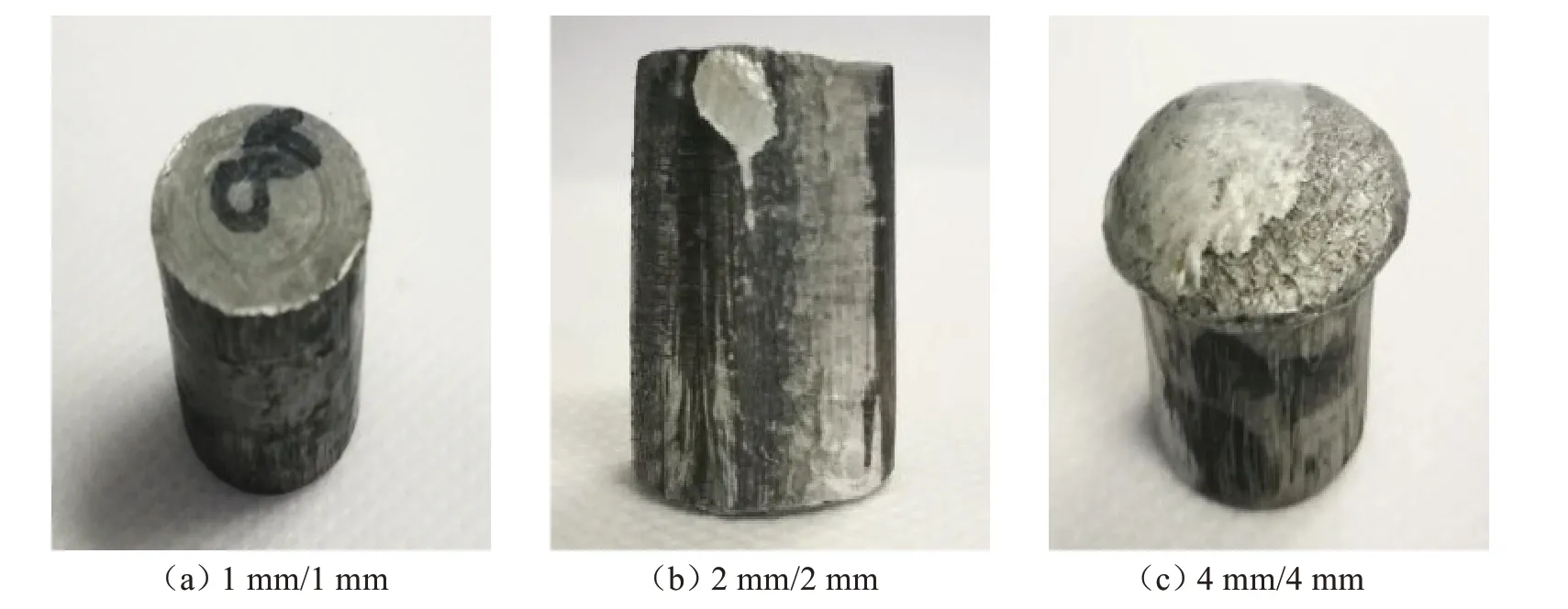

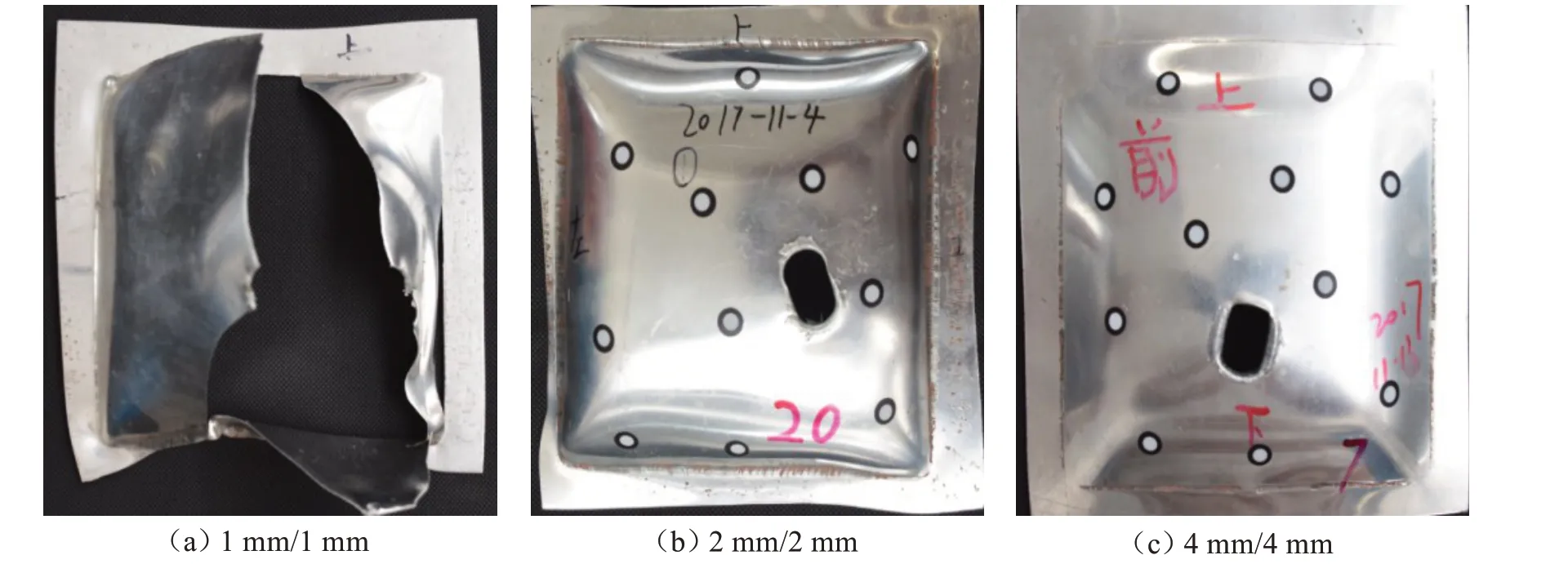

工况1、工况2以及工况3液舱前后靶板的变形和破坏情况如图6和图7所示。

图6 三种工况液舱前方靶板变形和破坏Fig.6 Damage and deformation of the front bulkhead in three different cases

图7 三种工况液舱前方靶板变形和破坏Fig.7 Damage and deformation of the back bulkhead in three different cases

可以看到,厚度为1 mm 的前后靶板在弹体和流体联合冲击作用下,整体呈现类似“撕裂”状的破坏形式。其中,前靶板表现为沿靶板上边缘中点至下边缘中点,贯穿整个板面的对称撕裂破坏。裂口两侧靶板在反射波的作用下向外张开,形成类似“羽翅”的破坏形状,且整体保持较为完整。后靶板的破损程度较前靶板更为严重,破坏形式呈现不规则分布,被裂口分割的若干靶板部分在弹体和流体联合作用下,几乎与靶板平面形成垂角,完全丧失防护能力。

厚度为2 mm 的前后靶板在弹体和流体联合冲击作用下变形较大,但整体保持较为完整。2 mm前靶板的弹孔成椭圆形,且弹孔边缘较为光滑,边缘表面附着有一圈熔化后凝固的铝合金材料。这是由于弹体撞击前靶板瞬间产生剧烈高温,使靶板材料融化并从弹孔与弹头之间缝隙溢出后凝固于弹孔四周所致。前靶板在反射冲击波的作用下,整体呈现“穹顶”状的变形模式,弹孔附近为前靶板最大变形区域。2 mm 后靶板的变形模式与前靶板类似,但整体变形较前靶板更大,且破口处存在撕裂现象。

厚度为4 mm 的前后靶板在弹体和流体联合冲击作用下,整体变形较1 mm 以及2 mm 工况明显下降。前靶板的弹孔形状以及边缘情况与2 mm 工况类似,后靶板破口大小远小于2 mm 工况,但仍然存在局部撕裂现象,形成类似花瓣开裂的破坏形式。

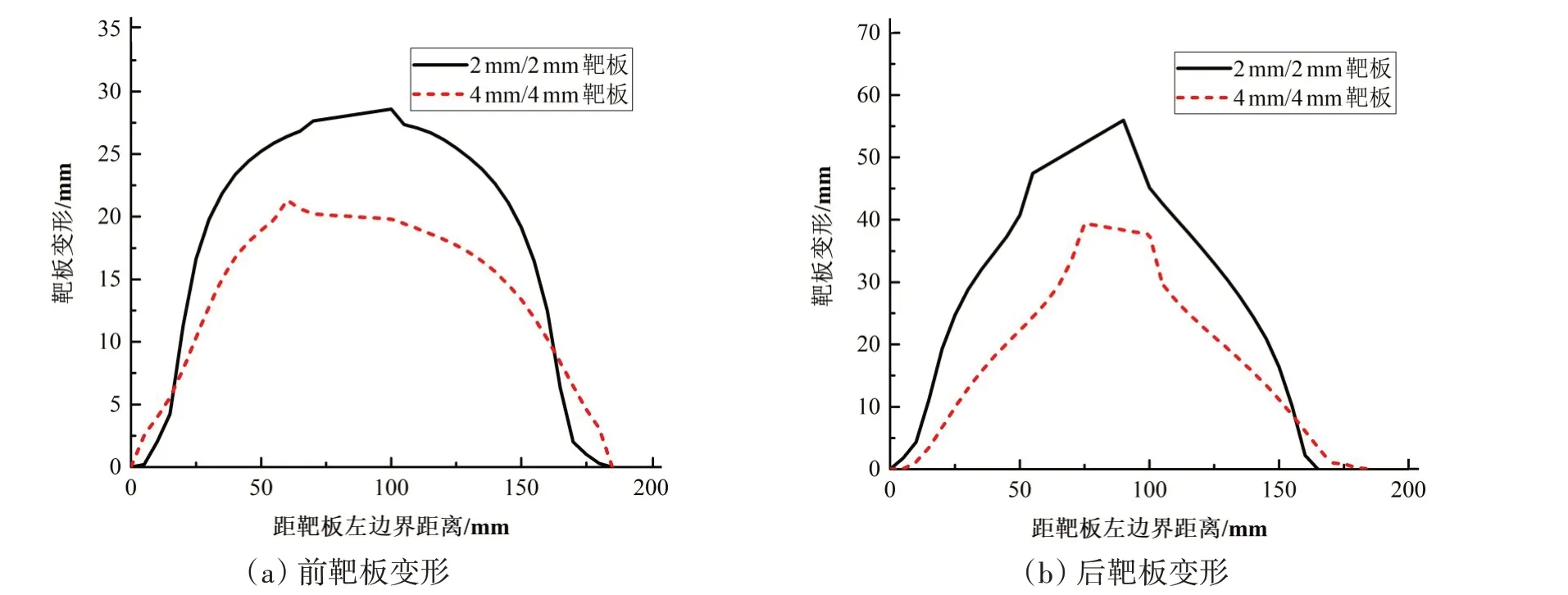

为便于分析靶板变形情况,本文采用PRINCE775型号手持式三维扫描仪对靶板变形进行测量,并给出了靶板各区域变形具体数值。对厚度为2 mm 和4 mm 前后靶板的变形测量结果进行对比分析,如图8所示。

图8 2 mm/2 mm及4 mm/4 mm工况靶板变形曲线Fig.8 Deformation curves of front and back bulkheads with thickness of 2 mm/2 mm and 4 mm/4 mm

对以上数据进行比较发现,两种工况下后靶板的变形均大于前靶板,由于液舱前后靶板在侵彻过程中的受力情况存在明显区别,2 mm/2 mm 厚度工况前后靶板最大变形分别为27.5 mm 和47.8 mm,4 mm/4 mm厚度工况前后靶板最大变形则为20.0 mm和37.5 mm。对于前靶板,其变形原因主要是弹体以及壁面反射冲击波的联合作用。在侵彻初始阶段,弹体撞击靶板并推动靶板向液舱内部发生变形;随后弹体进入液体,并在液舱前壁面附近形成半球形冲击波,前靶板变形在冲击波的作用下逐渐转为向液舱外变形;之后的侵彻过程中,前靶板变形还会在壁面反射冲击波的作用下进一步增大。

对于后靶板,首先是弹体进入流体时形成的半球形冲击波传播至后靶板,导致靶板出现向液舱外的初步变形;随后弹体在液体中持续运动并接近后靶板,靶板与弹体头部之间的流体被不断压缩,因而对靶板产生局部压力;最后,在弹体撞击并穿透后靶板的过程中,还会继续推动靶板向液舱外发生变形。后靶板在弹体侵彻液舱过程中所受到的所有作用力均指向液舱外,最终造成液舱后靶板变形普遍大于前靶板。

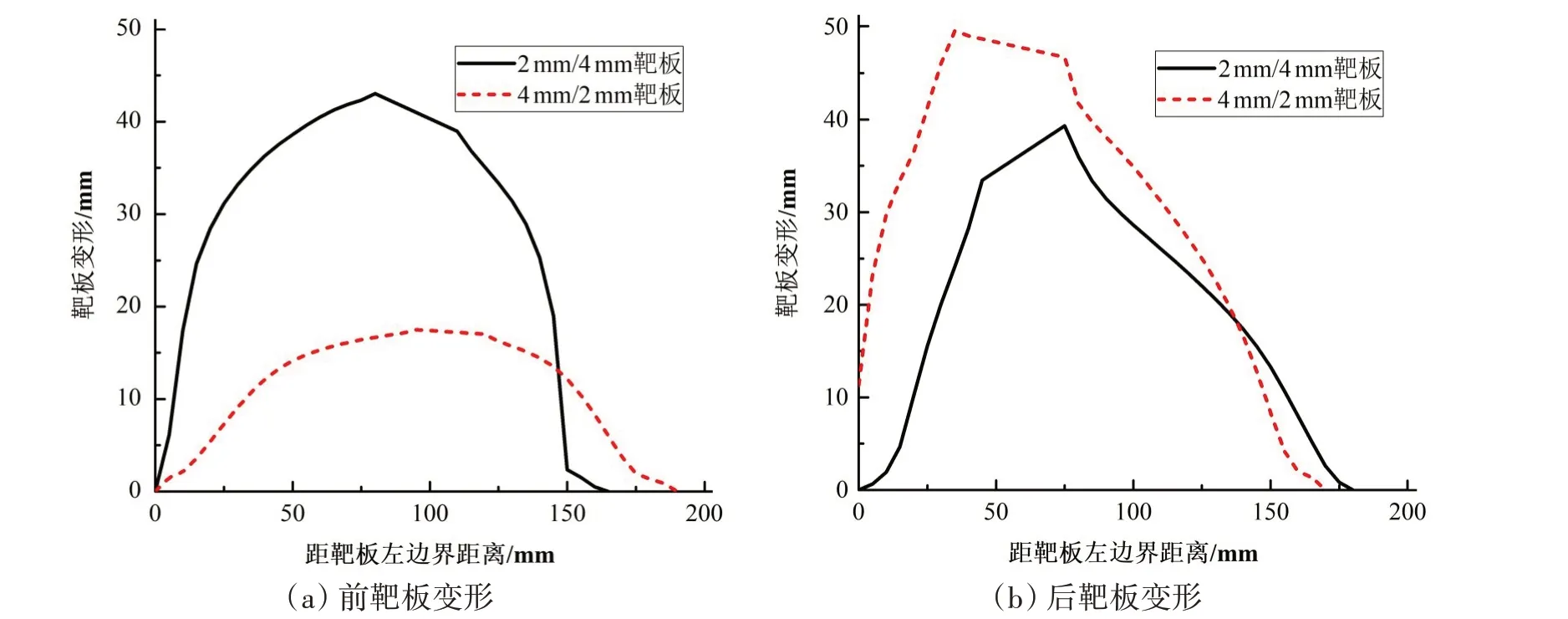

为了研究不同靶板厚度前后靶板的影响情况,本文设置了工况4 以及工况5 两种工况,在保证前后靶板总厚度一致的同时,分为2 mm/4 mm 前后靶板和4 mm/2 mm 前后靶板两种不同组合。前后靶板试验变形对比情况如图9所示。

图9 2 mm/4 mm及4 mm/2 mm工况靶板变形曲线Fig.9 Deformation curves of front and back bulkheads with thickness of 2 mm/2 mm and 4 mm/4 mm

可以看到,在2 mm/4 mm 靶板厚度工况下,前后靶板的变形程度十分接近,其中前靶板最大变形为42.3 mm,后靶板则为38.9 mm。这表明在该种板厚分配方案下,前后靶板都出现了适度的变形,且板面整体保持完整。而4 mm/2 mm 靶板厚度工况下,前靶板的整体变形情况远小于后靶板,其中前靶板最大变形仅为17.8 mm,后靶板则达到46.7 mm,在该种板厚分配方案下,液舱结构可能由于后靶板发生严重损伤而丧失防护能力。在液舱实际设计中,应尽量避免出现前靶板厚度明显大于后靶板的情况,从而充分利用靶板的防护能力,必要时还可适当增加液舱后靶板的厚度。

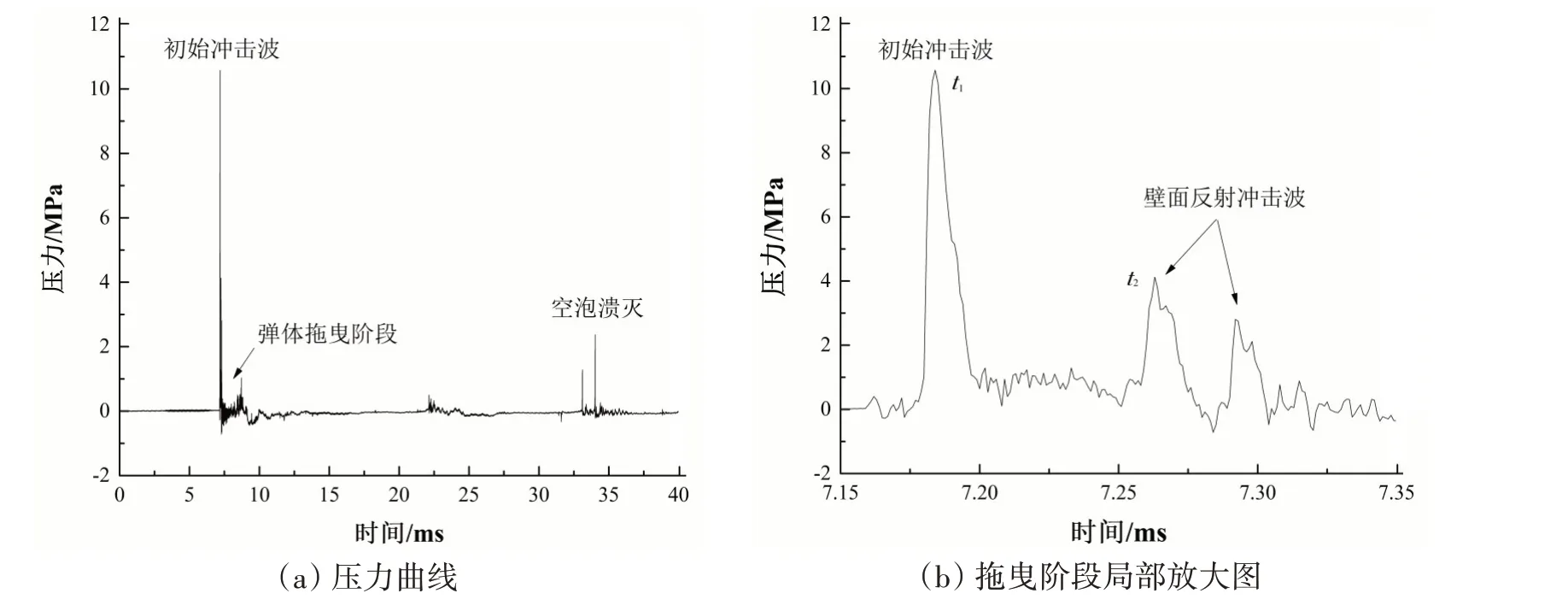

2.4 液体压力曲线

图10 为PCB 传感器记录的工况1 冲击波压力-时程曲线。可以看到,压力曲线主要分为三个阶段:(1)弹体侵彻前靶板并进入水体产生初始冲击波,初始冲击波峰值达到10.6 MPa;(2)弹体拖曳阶段,对该阶段压力曲线进行局部放大可以看到,在初始冲击波之后,压力迅速衰减并保持在0.96 MPa左右,压力水平约持续了0.05 ms,随后出现两次较小的波动,波动峰值分别为4.1 MPa和2.8 MPa,这是由于初始冲击波到达液舱壁面后产生了反射波;(3)空泡溃灭阶段,弹体拖曳阶段结束后约25 ms,空泡发生溃灭并对液舱结构产生冲击压力,压力峰值为2.4 MPa。

图10 弹体侵彻液舱完整压力曲线Fig.10 Pressure curve of the process of projectile penetrating liquid cabin

经过比较可以发现,空泡溃灭产生的压力峰值远小于初始冲击波[11]。一方面可能是由于试验工装体积较小,导致空泡未能扩张至最大值便提前接触到周围舱壁并溃灭,因此产生的压力较小;另一方面,后靶板在初始冲击波以及弹体作用下发生变形,实际上增加了液舱结构的宽度和体积,这也会导致空泡溃灭压力的减小。

图10 中,t1为初始冲击波第一次传播至压力传感器位置时刻,t2为初始冲击波传播至液舱后壁面所产生的反射波第一次传播至压力传感器位置时刻,因此试验测量得到初始冲击波峰值与反射波峰值间的时间间隔t为

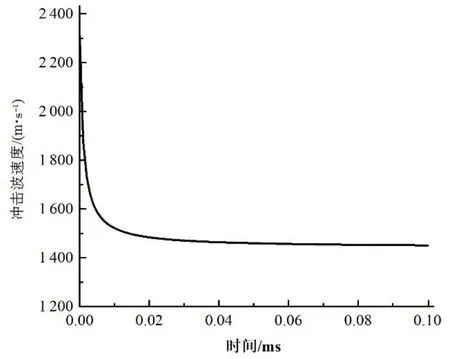

Chou等[14]给出了液舱侵彻过程中冲击波速度衰减的计算公式:

其中,us为冲击波传播速度,Ke为弹体入水时所携带的动能。从式(2)可以看出,当时程持续增大,冲击波速度最终将趋近于水声速。

根据式(2),可得到工况1(弹体质量为22.2 g,初始弹速为835.6 m/s)弹体在液舱内形成的初始冲击波的速度衰减曲线,如图11 所示。可以看到,弹体撞击流体时形成的冲击波初始速度很大,然后快速衰减,并在约0.01 ms 之后速度衰减趋势明显减缓。根据上述冲击波速度衰减理论可计算得到,初始冲击波传递至压力传感器需要的时间为ti1=0.026 ms,而初始冲击波在液舱后壁面发生反射,该反射冲击波再次传播至压力传感器的时间为ti2=0.081 ms,两次记录的时间差为0.055 ms,与试验测试结果0.079 ms 存在一定差异。弹体速度衰减的经验公式在计算结果上可能与实际存在一定误差,且PCB 传感器在液体中也会因为冲击波的作用而产生振动位移,这些因素可能是上述时间差存在差异的原因。

图11 初始冲击波速度衰减曲线Fig.11 Decay curve of shock wave velocity

张伟等[6]对液舱冲击波压力传递的试验数据进行拟合,得到了平头弹侵彻液舱所产生的冲击波压力随弹体行程变化的经验公式:

式中,A为压力系数,P0为初始冲击波压力峰值。由式(3)可以看到,随着冲击波运动行程的不断增加,其压力值将迅速发生衰减。由于液舱后靶板发生变形,冲击波在液舱中运动的实际距离应大于液舱的理论宽度,则作用在液舱前靶板的反射冲击波压力值会比理论更小,即前靶板变形进一步减小。

以工况3和工况5为例对上述分析进行验证。工况3靶板厚度为4 mm/4 mm,初始弹速为837.0 m/s,前靶板最大变形为20.0 mm,后靶板最大变形为37.5 mm;工况5 靶板厚度为4 mm/2 mm,初始弹速为861.2 m/s,前靶板最大变形为17.8 mm,后靶板最大变形为46.7 mm。对比数据可以发现,工况3 与工况5前靶板厚度相同,工况5初始弹速略大于工况3,但工况5前靶板变形反而小于工况3前靶板,验证了后靶板变形所带来的液舱实际宽度变化对前靶板变形情况的影响。

3 结 论

本文记录了高速弹体侵彻液舱的高帧率图像,尤其是高速弹体形成空泡的生长过程,采用压力传感器记录了舱内冲击压力发展的各个阶段。通过试验研究,对液舱在高速弹体侵彻下的损伤和压力传递机理进行了较为清晰的解释,得到的试验数据可为后续相关的理论或仿真研究工作提供参考。形成结论如下:

(1)液舱在侵彻过程中,后靶板变形要远大于前靶板。通过合理增加液舱后靶板厚度,可在保证靶板总质量不变的条件下,提高液舱的整体防护性能。

(2)液舱后靶板在侵彻过程中发生的变形,会降低反射冲击波作用在前靶板上的冲击压力。在一定范围内,随着后靶板变形增大,前靶板变形将出现明显降低。