劣质渣油高效转化工程解决方案

江盛阳,吴 雷,范 声,段 丹

(中国石化工程建设有限公司,北京 100101)

催化裂化是炼油工业中最重要的二次加工工艺之一,也是主要的重油轻质化加工过程。随着国内加工原油重质化和劣质化趋势日益明显,催化裂化装置的原料性质进一步变差,加工技术难度也不断加大。因此,有必要对原料的重质化和劣质化程度不断加重问题进行针对性研究,开发新的高效重油催化裂化工艺。

延迟焦化是国内劣质渣油加工最主要的技术之一,目前国内延迟焦化装置的加工能力已超过100 Mt/a,石油焦的产率约为30%。延迟焦化装置的原料油也逐年劣质化,其密度、残炭和硫含量上升,导致石油焦产品的硫和金属含量显著增加,劣质高硫石油焦的出路问题亟需解决。另一方面,国内环保标准日益苛刻,2016年1月1日开始实施的《中华人民共和国大气污染防治法》明文规定,禁止进口、销售和燃用不符合质量标准的石油焦;而《石油焦(生焦)》(NB/SH/T 0527—2019)中规定普通石油焦的硫质量分数不大于3%。这意味着炼油厂生产的劣质高硫石油焦不能出厂,而国内延迟焦化装置生产的石油焦中高硫石油焦占比很大,如果严格限制出厂,将对炼油厂劣质渣油的加工和经济效益产生重大影响。

因此,可采用新的高效催化裂化重油转化工艺部分替代重油延迟焦化工艺,以解决劣质重油转化和环保要求日益严格之间的矛盾。为此,中国石化工程建设有限公司(SEI)根据丰富的工程经验,开发了劣质渣油高效转化成套工程技术,得到了技术可行、环境友好、收率高、能耗低、效益明显的劣质渣油催化裂化工程解决方案。

1 劣质渣油高效转化成套工程技术

1.1 沉降器防结焦技术

沉降器结焦主要是由于液相重组分高温缩合、相分离和发生自由基反应引起的;原料性质、油气流动状况、油气停留时间、沉降器操作温度分布及催化剂浓度等因素对沉降器结焦有重要影响[1]。首先,沉降器结焦受反应油气平均停留时间影响很大,而沉降器内部结构对反应油气流动状况和停留时间起着决定性的作用,沉降器内“死区”越多、油气平均停留时间越长,就越容易结焦。反应油气在常规结构沉降器稀相空间平均停留时间大于30 s[2],导致沉降器内壁、旋风分离器筒体外壁及集气室外壁结焦比较严重,甚至整个沉降器结满焦炭。

SEI对沉降器结焦原理及防结焦技术进行系统研究,开发了粗旋风分离器(简称粗旋)-顶部旋风分离器(简称顶旋)直联结构[3-4]和旋流式快速分离(简称旋流快分)结构[5-6]等防结焦技术。其中,全封闭旋流快分结构已成功应用于多套新建及改造装置,该结构由旋流快分头、封闭罩、直联升气管等部分组成,反应油气经过提升管出口旋流快分头分离出大部分夹带的催化剂后,经承插式油气集合管进入旋风分离器。封闭罩下部槽口上方设置密封盖板,盖板与料腿、封闭罩外壁及沉降器内壁之间留有间隙。防焦蒸汽通过间隙进入盖板下部,使料腿夹带的油气通过槽口快速进入封闭罩内。全封闭旋流快分结构油气平均停留时间小于0.5 s,降低了油气在沉降器结焦的可能性,并且可减少非理想的二次裂化反应,提高目标产品的收率,大大增强装置的抗波动能力,保证油浆的固含量维持在正常的范围内。

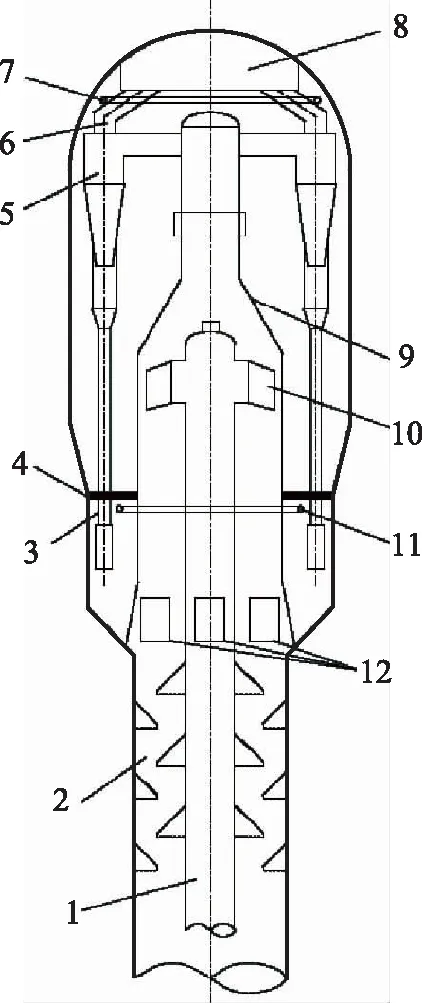

针对劣质渣油原料,在全封闭旋流快分结构的基础上,SEI进一步深入研究,开发了新型全封闭旋流快分结构,如图1所示。该结构在密封盖板下部增加防焦蒸汽环,避免了盖板下部空间结焦[7];同时,在旋风分离器的升气管增添旋片,避免升气管结焦的同时有利于提高旋风分离器的分离效率。

图1 新型防结焦全封闭旋流快分结构示意1—提升管; 2—汽提段; 3—料腿; 4—密封盖板; 5—旋风分离器; 6—升气管; 7—密封蒸汽环; 8—集气室; 9—封闭罩; 10—旋流快分头; 11—防焦蒸汽环; 12—槽口

1.2 原料油新型乳化-雾化技术

在重油催化裂化反应过程中,原料油雾化过程对整个反应起着重要的作用。由于劣质渣油组分重、黏度大,原料经雾化后液滴直径为60~120 μm,所需汽化时间长。若通过乳化装置使原料油与水形成油包水型乳化油,利用晶相显微镜(上海精密仪器公司,XSP-4C)对乳化原料油进行拍摄,发现经喷嘴雾化后的油滴中含有许多被油相包围着的直径为0.5~5 μm的水珠,如图2所示。当加热的油滴喷出时,乳化油进行一次雾化,由于水和油的沸点相差较大,水珠先汽化,体积急剧膨胀,产生了巨大压力,瞬间把油滴爆开,使油滴雾化直径降至5~10 μm,这一过程被称为“微爆”或二次雾化。二次雾化大大提高了进料的分散性,增大了原料油和催化剂的接触面积,提高了系统的热传递效率、油滴汽化速率和轻质油收率。

图2 乳化原料油滴的晶相显微照片

就原料油的乳化技术而言,SEI与合作单位联合开发了第一代和第二代乳化技术。其中,第一代乳化技术为“高速剪切乳化分散”技术,即在专用乳化剂作用下,通过连续重油乳化装置将原料油和水高速剪切、分散成为乳化原料油[8];第二代乳化技术则将“射流均匀分散理论”应用于重油的乳化分散,采用微纳米技术将含乳化剂的水相分成微纳米级液滴,并与原料油充分混合,从而制备微纳米级乳化原料油[9]。

1.3 10 MPa等级蒸汽发生技术

劣质渣油催化裂化的蒸汽发生装置具有产出蒸汽负荷大、热能温位高的特点,将催化裂化装置蒸汽发生压力等级由常规的4.0 MPa提高至10 MPa,有利于蒸汽逐级利用,降低装置和全厂的能耗。10 MPa等级蒸汽发生技术主要集成了重叠式两段不完全再生、密相床下行式外取热器、高压立式湿绕组型强制循环热水泵和双功能烟气余热锅炉技术。

重叠式两段再生为两个再生器重叠布置,第一再生器(简称一再)贫氧操作,第二再生器(简称二再)富氧操作。含有过剩氧的二再烟气通过分布板进入一再,与通入一再的主风混合,参与对高碳含量待生催化剂的烧焦,空气中氧的利用最为合理,降低了烧焦的主风用量和主风机的功耗,烧焦效果好,特别适合于重金属含量高(尤其钒含量高)的原料,可以有效抑制催化剂的水热失活。由于烟气中的CO含量较高,重叠式两段再生技术把CO氧化产生的热量转移至后部的焚烧式CO余热炉,大大改善了反应器-再生器系统和烟气系统的热量匹配和平衡,为10 MPa等级蒸汽发生奠定了基础。

在常规外取热器基础上,利用Aspen Dynamics,ANSYS,CFX等软件模拟和优化外取热器流体力场、管束强度应力、爆管等对再生和能量回收系统的影响,并参考SEI丰富的外取热器工程应用经验,进一步开发和完善了10 MPa等级蒸汽发生密相床下行式外取热器,最大程度上保证了装置的安全平稳运行。下行式外取热器具有多项优点:床层线速度小,管束冲刷磨损小;取热负荷灵活可控,可0~100%调节;传热效率好,传热系数为350~600 W/(m2·K);每组管束能单组去除;采用光管碳钢材质,高机械可靠性设计,无管板、制造难度低;水循环系统采用强制循环,每组管束进水设有孔板,水流分布均匀。

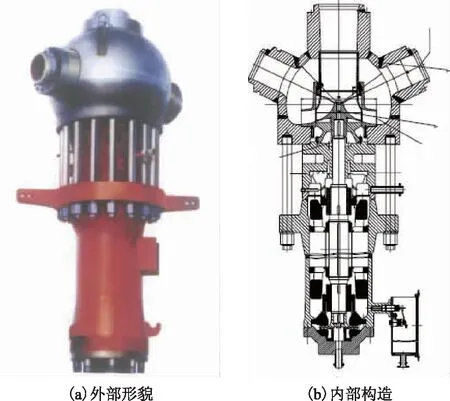

10 MPa等级蒸汽外取热器的配套循环热水泵入口压力为11.8 MPa,扬程为80 m,国内外的泵生产厂家均无满足此参数要求的离心泵,因此SEI与沈阳鼓风机集团石化泵有限公司联合开发了高压立式湿绕组型强制循环热水泵,该型泵的结构示意见图3。

图3 高压立式湿绕组型强制循环热水泵结构示意

劣质渣油催化裂化装置生焦量大、蒸汽发生量大,占全厂蒸汽产出的负荷比大。若发生波动,则会对全厂动力系统产生巨大影响。双功能烟气余热锅炉技术可以兼顾装置正常生产锅炉和无烟气条件下动力锅炉的双功能角色,在确保装置运行良好弹性和效率的前提下,可以在烟气中断的条件下尽量提高补充风量、补充燃料和蒸汽发生负荷,降低对全厂动力系统的冲击。

1.4 轻循环油(LCO)和重循环油(HCO)组分分离及加工技术

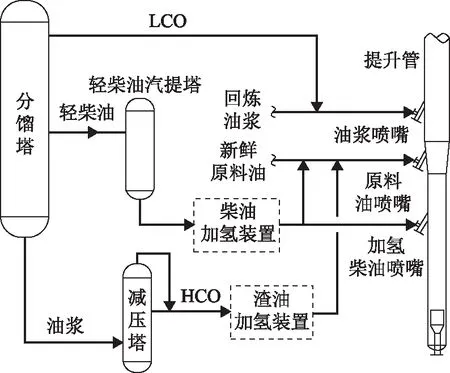

LCO和HCO组分分离及加工流程如图4所示,分馏塔设置LCO抽出口和轻柴油抽出口,其中馏程200~250 ℃的LCO由分馏塔上部抽出,直接进提升管回炼,馏程250~360 ℃的轻柴油由分馏塔下部(轻柴油汽提塔)抽出,经加氢处理后返提升管回炼;设置油浆减压拔头,拔出的馏程320~360 ℃的HCO进渣油加氢装置作稀释油。LCO和HCO组分分离及加工技术采用中国石化石油化工科学研究院和SEI联合开发的新一代LTAG技术[10]及渣油加氢-催化裂化双向组合RICP技术[11],通过该技术的实施可以有效降低装置和全厂柴汽比,增大全厂轻质油收率,提高经济效益。

图4 LCO和HCO组分分离及加工技术工艺流程示意

1.5 吸收稳定综合节能技术

吸收稳定综合节能技术主要包括解吸塔低温进料技术和降低吸收塔补充吸收剂用量技术。

解吸塔低温进料技术:气体压缩机(简称气压机)压缩富气,将其冷却至40 ℃后,经气压机出口的油气分离器分离得到凝缩油;凝缩油进入解吸塔的温度由65~70 ℃降至60 ℃。在此温度下,解吸塔进料液体直接汽化率降低,在满足液化气中C2含量要求的前提下,可以减少解吸塔塔顶馏出气体的量,从而降低吸收稳定系统内部循环的气体流量和吸收-稳定系统的能耗。

降低吸收塔补充吸收剂用量技术:根据装置液化气收率和组成,利用Aspen Plus软件进行模拟优化,将粗汽油进吸收塔位置适当下移,可以大幅降低吸收塔补充吸收剂用量,吸收效果和产品质量明显改善,同时相关换热器热负荷、机泵负荷减少,使装置的能耗降低[12]。

此技术已经在多套催化裂化装置上成功应用,取得了良好的工业效果,可以降低装置能耗12.54~20.91 MJ/t。

1.6 烟气净化组合技术

为达到烟气超低排放要求,再生烟气净化采用低能耗、低物耗、低排放组合技术。其中,烟气脱硝采用选择性催化还原(SCR)工艺,并预留亚氯酸钠(COA)低温氧化脱硝工艺;脱硫采用循环流化床半干法脱硫工艺,除尘采用超细PPS纤维滤袋布袋除尘技术。通过烟气净化组合技术可以实现净化烟气中NOx、SO2、总悬浮颗粒物(TSP)的质量浓度分别不大于50,35,10 mg/m3,基本消除了二次污染,烟气净化系统无高含盐废水排放。

2 工业应用

2.1 防结焦技术的工业应用

全封闭旋流快分结构技术成熟可靠,已在中海石油炼化有限责任公司、中国石化上海石油化工股份有限公司、中化泉州石化有限公司、中国石化海南炼油化工有限公司和中国石油哈尔滨石化公司等多套催化裂化装置上成功应用,解决了沉降器的结焦问题,多套装置检修过程中均未发现沉降器稀相结焦现象,如图5所示。

图5 全封闭旋流快分结构工业应用情况

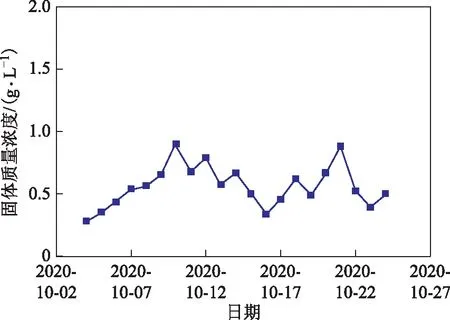

新型防结焦全封闭旋流快分结构在中国石化荆门分公司2.8 Mt/a重油催化裂化装置成功应用,油浆中固含量如图6所示。由图6可知,油浆中固体质量浓度稳定维持在小于1.0 g/L。

图6 2.8 Mt/a重油催化裂化装置油浆固含量曲线

2.2 原料油乳化技术的工业应用

2018年,SEI开发的第一代乳化技术在中国石化湛江东兴石化有限公司0.5 Mt/a催化裂化装置上进行了工业试验。投用第一代乳化技术前,进行空白试验标定;投用第一代乳化技术后,进行试验标定,结果如表1所示。由表1可知,乳化试验的液相产物总收率提高了1.82百分点,其中液化气收率提高0.55百分点,汽油收率提高1.47百分点,焦炭产率降低0.14百分点,油浆收率降低1.65百分点。液化气中丙烯质量分数增长0.85百分点,装置能耗降低57.29 MJ/t。

表1 第一代乳化技术在0.5 Mt/a催化裂化装置上应用的产品收率 w,%

SEI开发的第二代乳化技术在中国石化荆门分公司2.8 Mt/a重油催化裂化装置上进行工业应用,标定结果如表2所示。由表2可以看出,第二代乳化技术投运后,在MIP+LTG工艺中,当原料残炭为6.55%、反应温度为540 ℃时,汽油收率提高了0.46百分点,液化气收率提高了0.66百分点,柴油产率降低了2.12百分点。由于催化裂化产品中,高氢含量产品(液化气、汽油)的收率显著提高,受氢平衡限制,低氢含量产品(油浆、焦炭)的产率也略有上升。装置柴汽比明显下降,柴油反应更加充分,产品分布改善明显。

表2 第二代乳化技术在2.8 Mt/a重油催化裂化装置应用的产品收率 w,%

综上,第一代乳化技术和第二代乳化技术的工业应用结果表明,原料乳化技术对劣质渣油的高效转化有重要作用,可以显著增强其催化裂化反应效果,改善产品分布,提高高价值产品收率,提高装置经济效益。

2.3 10 MPa等级蒸汽发生技术工业应用

2020年6月,10 MPa等级蒸汽发生技术在中国石化荆门分公司2.8 Mt/a重油催化裂化装置成功应用,系统平稳运行,产生蒸汽的温度、压力和流量波动很小,如图7所示。

图7 2.8 Mt/a重油催化裂化装置10 MPa等级蒸汽流量、温度和压力的变化趋势

虽然10 MPa等级蒸汽过热温度为520 ℃,高于常规4.0 MPa等级蒸汽过热温度(420 ℃),蒸汽过热所需显热增加,但由于水的蒸发潜热随其压力增大而降低,催化裂化装置发生10 MPa等级蒸汽和发生4.0 MPa等级蒸汽时蒸汽流量基本相当。另一方面,产生10 MPa和4.0 MPa等级蒸汽的能耗分别为3 851.856 MJ/t和3 684.384 MJ/t,因此,与发生4.0 MPa等级蒸汽相比,发生267~300 t/h的10 MPa等级蒸汽可降低能耗133.978~150.725 MJ/t。中国石化荆门分公司2.8 Mt/a重油催化裂化装置设计能耗为1 536.556 MJ/t,则该装置能耗可以降低8.7%~9.8%,节能效果十分显著。

2.4 烟气净化组合技术工业应用

烟气净化组合技术在中国石化荆门分公司和中国石化清江石油化工有限责任公司已成功应用,净化烟气中污染物含量如表3所示,实现了超低排放的目标。

表3 烟气净化组合技术运行结果

3 结 论

SEI成功开发了劣质渣油高效转化工程解决方案,集成了沉降器防结焦技术、原料油新型乳化-雾化技术、10 MPa等级蒸汽发生与能量回收技术、LCO和HCO组分分离及加工技术、吸收-稳定综合节能技术和烟气净化组合技术。

采用劣质渣油高效转化工程解决方案,可对劣质渣油原料进行高效催化裂化转化,部分替代渣油延迟焦化,解决其高硫、低附加值石油焦产品的出路问题;同时,还可以提高催化裂化装置的液体产品收率,降低装置能耗,推动国内重质、劣质渣油原料催化裂化加工技术的提升,进一步突破原料加工瓶颈,提升炼油厂的经济效益。另外,再生烟气净化组合技术能从本质上改善催化裂化排放烟气的洁净度,基本消除高含盐废水的二次污染,改善企业周边乃至总体大气环境,具有重要的社会效益。