重油高效催化裂解(RTC)技术试验研究

张 策,张执刚,龚剑洪,魏晓丽

(中国石化石油化工科学研究院,北京 100083 )

乙烯、丙烯是重要的基本化工原料,蒸汽裂解是生产这两种低碳烯烃的主要工艺。蒸汽裂解工艺的原料可以是乙烷、丙烷、丁烷、石脑油、轻柴油和加氢裂化尾油等。然而,虽然经过了数十年的发展,蒸汽裂解工艺仍然存在投资成本高、装置能耗高、轻质原料短缺和产品结构不易调节等问题[1]。作为生产低碳烯烃工艺的有益补充,催化裂解(DCC)工艺流程与常规催化裂化工艺基本相似,采用独特的提升管加密相流化床组合式反应器,加工重质烃类原料以生产丙烯,兼产乙烯,搭建起了炼油向化工转型的桥梁[2]。

伴随着经济社会的高速发展,我国原油加工能力逐年增加,与此同时,重质原油所占原料份额越来越大,因此原油高值化利用的核心是对渣油的利用。采用渣油加氢装置可以脱除重质原料中的金属、硫和氮,并能够提高原料的氢含量[3],因此,我国越来越多炼油企业投产了渣油加氢装置,为催化裂化装置提供原料。由于汽车燃油效率的提升以及电动汽车的市场投入,运输燃料的需求有所减缓,使得以汽油为目的产物的催化裂化工艺需要转型生产化工原料[4]。DCC工艺作为生产丙烯的主要方式之一,在加工劣质重油时存在反应选择性差的技术瓶颈,因此,需要探索适合加工劣质重油特别是加氢渣油的生产低碳烯烃的催化裂解工艺。

鉴于DCC工艺无法兼顾低碳烯烃产率与干气和焦炭选择性,中国石化石油化工科学研究院(简称石科院)在DCC工艺基础上开发了以劣质重油为原料生产丙烯的技术——重油高效催化裂解(RTC)技术[5]。该技术采用整体扩径的新型快速流化床反应器,在大幅增加丙烯产率的同时,使焦炭产率明显降低,显著提高了反应过程的选择性。以下主要对比DCC工艺(稀相提升管+密相流化床反应器)与RTC工艺(快速流化床反应器)加工加氢渣油与加氢蜡油混合油以及加工加氢渣油时的中型试验结果,考察二者在产品分布和产品选择性上的差异。

1 实 验

1.1 试验装置

试验在DCC中型试验装置和RTC中型试验装置上进行。DCC和RTC中型试验装置的流程示意见图1。该装置进料量为4~10 kg/h,催化剂在反应器、分离器、汽提器、待输线、再生器和转输线内连续循环,再生催化剂经转输线到达提升管反应器底部,预热的原料油经过雾化蒸汽雾化后,混合进入提升管反应器与经预提升气提升的再生催化剂接触并发生裂化反应,提升管内的反应油气进入流化床反应器继续反应,反应后的油气和催化剂在沉降器中分离,油气经沉降和过滤后从沉降器顶部进入分馏系统。反应油气进入重油塔进行初步分离,塔底分离出重油,塔顶油气经冷却进入低压分离系统,分离出水、轻质油和裂化气。裂化气经气表计量,采样后由气相色谱仪分析其组成并计算产率;油品经称重计算产率,由模拟蒸馏测定其裂解汽油、裂解柴油和裂解重油的含量。积炭催化剂经蒸汽汽提后进入再生器,在再生器中被空气烧焦再生。从再生器出来的烟气经气表计量,并从取样口取样,由气相色谱仪分析烟气组成,计算焦炭产率。

RTC中型试验装置的流程与DCC中型试验装置大体相似,不同之处在于:来自再生器内的再生催化剂经转输线到达快速床反应器的底部,预热的原料油经过雾化蒸汽雾化后,混合进入快速床反应器与经预提升气提升的再生催化剂接触并发生裂化反应,反应后的催化剂和油气经提升管进入沉降器,催化剂和油气在沉降器中分离。

1.2 原料油和催化剂

试验所用原料油有两种:①采自中国石化安庆分公司的加氢蜡油和加氢渣油按质量比45∶55混合所得的混合原料(简称安庆蜡渣混);②采自中国石化石家庄炼化分公司的加氢渣油(简称石家庄加氢渣油)。两种原料油的性质见表1。从表1可以看出:安庆蜡渣混的密度(20 ℃)为913.7 kg/m3,氢质量分数为12.56%,残炭为2.83%,是常见的催化裂化原料;石家庄加氢渣油的密度(20 ℃)为934.2 kg/m3,氢质量分数为12.15%,残炭为5.58%,是典型的常压渣油加氢(ARDS)装置生产的催化裂化原料。

表1 两种原料的性质

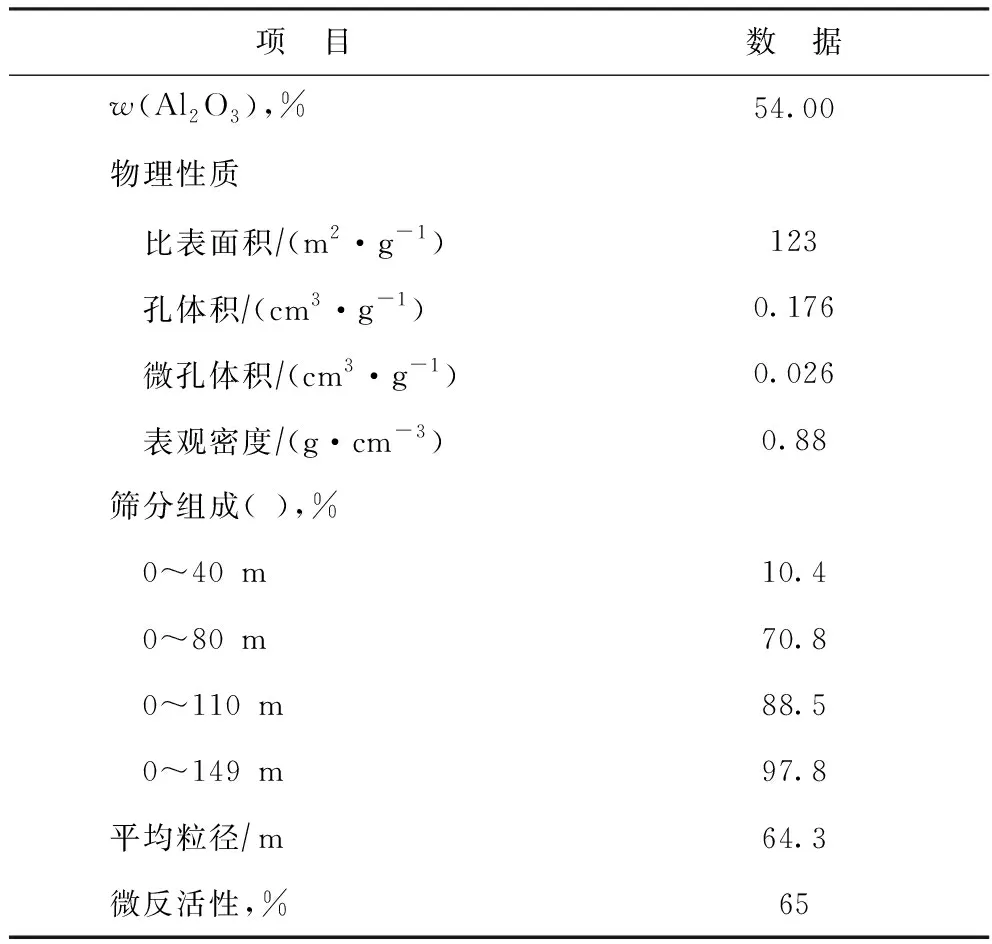

试验所用催化剂为石科院研制的OMT催化剂。催化剂经800 ℃、100%水蒸气、常压、17 h的老化。老化后催化剂的微反活性为65%,催化剂的其他性质见表2。

表2 OMT催化剂性质

2 结果与讨论

2.1 加工安庆蜡渣混原料时的试验结果对比

以安庆蜡渣混为原料油,考察在OMT催化剂上RTC和DCC两种工艺的产品分布和产品选择性的差异。两种工艺的水蒸气用量占原料油的质量比例为25%,剂油质量比约为10,流化床温度为580 ℃,采用单程无回炼操作。

两种工艺加工安庆蜡渣混时的产物分布见表3。从表3可以看出:与DCC工艺相比,RTC工艺的干气产率由12.07%降低到9.56%,降低2.51百分点,降低幅度为20.80%;液化气产率由33.11%提高到36.17%,提高3.06百分点,提高幅度为9.24%;液化气中丙烯产率增加显著,由13.27%提高到17.33%,提高4.06百分点,提高幅度为30.60%;两种工艺乙烯产率相当;C5+裂解汽油(以下简称汽油)产率降低3.98百分点;焦炭产率由9.33%降低到6.61%,降低2.72百分点,降低幅度为29.15%;干气中乙烯质量分数由41.01%提高到51.67%,提高10.66百分点,提高幅度为25.99%;液化气中丙烯质量分数由40.07%提高到47.92%,提高7.85百分点,提高幅度为19.59%。

两种工艺的产品选择性见表4。从表4可以看出:与DCC工艺相比,RTC工艺的干气选择性降低了2.08百分点,降低幅度为14.63%;液化气选择性提高了6.94百分点,提高幅度为17.79%;焦炭选择性降低了2.60百分点,降低幅度为23.66%;丙烯选择性提高了8.53百分点,增加幅度为29.04%。

表3 两种工艺加工安庆蜡渣混时的产物分布及转化率对比

表4 两种工艺加工安庆蜡渣混时的产物选择性对比 %

2.2 加工加氢渣油时的试验结果对比

原料重质化日益加剧,催化裂解技术加工劣质重油生产烯烃,存在反应选择性差的难题,拓宽生产烯烃原料并实现重质原料油的高值化利用,是炼油技术开发所面临的巨大挑战。以石家庄加氢渣油为原料,水蒸气用量占原料油的质量比例为25%,流化床温度为580 ℃,采用单程无回炼操作,考察RTC和DCC两种工艺加工劣质原料油的产品分布和产品选择性的差异。

两种工艺加工石家庄加氢渣油时的产物分布见表5。从表5可以看出:在加工更为劣质的石家庄加氢渣油时,与DCC工艺相比,RTC工艺的干气产率由9.46%提高到10.00%,提高0.54百分点;干气中的乙烯产率由3.89%提高到4.86%,提高0.97百分点,提高幅度为24.94%;液化气产率由28.51%提高到35.61%,提高7.10百分点,提高幅度为24.90%;液化气中丙烯产率由12.67%提高到16.63%,提高3.96百分点,提高幅度为31.25%;汽油产率降低2.68百分点;焦炭产率由11.23%降低到10.24%,降低0.99百分点,降低幅度为8.82%;干气中乙烯质量分数由41.12%提高到48.60%,提高7.48百分点,提高幅度为18.19%;液化气中丙烯质量分数由44.44%提高到46.70%,提高2.26百分点。

表5 两种工艺加工石家庄加氢渣油时的产物分布及转化率对比

两种工艺加工石家庄加氢渣油时的产品选择性见表6。从表6可以看出:与DCC工艺相比,RTC工艺液化气选择性提高6.93百分点,提高幅度为18.81%;焦炭选择性降低1.92百分点,降低幅度为13.23%;丙烯选择性提高3.09百分点,提高幅度为9.26%。

表6 两种工艺加工石家庄加氢渣油时的产品选择性对比 %

DCC工艺采用提升管加密相流化床串联的组合式反应器,预热的原料油进入提升管下部,自下而上经提升管出口进入密相流化床继续反应,反应油气进入密闭式旋风分离器进行分离,这一反应历程原料转化深度增加,汽油馏分发生二次裂解反应[6],反应油气倾向进行氢转移反应和缩合反应,相应地,液化气产率的提高,伴随着干气和焦炭的增长。区别于传统快速流化床[7]的流化特性,RTC工艺采用独特结构的快速流化床反应器,预热的原料油进入高温再生催化剂呈全浓相分布的快速流化床,反应油气自下而上直接进入密闭式旋风分离器,实现待生催化剂和反应油气的快速分离。

研究学者[8]认为FCC汽油重馏分的热裂化起始反应温度为525 ℃左右,随着反应温度的提升干气由热裂化反应产生的比例增高,当反应温度高于600 ℃时,干气几乎100%由热裂化反应所产生,催化裂解过程在固体酸催化剂上,发生遵循正碳离子机理的裂解反应,在较高的反应温度下,也有遵循自由基反应机理的热裂化反应。RTC工艺的热裂化指数[热裂化指数=(甲烷产率+乙烷产率)/异丁烷产率]明显低于DCC工艺,推测在催化剂呈全浓相分布的快速流化床中,原料油和催化剂具有高的接触效率,催化裂化反应速率明显高于热裂化反应速率,因此在与DCC工艺相同的床层反应温度下,在加工安庆蜡渣混的原料时,RTC工艺液化气选择性显著提高,干气和焦炭选择性明显下降;在加工石家庄加氢渣油时,液化气选择性显著提高,焦炭选择性明显下降,虽然干气产率略有增加,但干气选择性相当,干气中乙烯质量分数显著提高,因此乙烯产率明显提高,体现出快速流化床反应器的优异反应过程选择性。

综上所述,乙烯和丙烯均属于高价值产物,其产率的显著提高可以为炼油企业带来可观的经济效益,引领炼油企业向化工产业的转型和升级。一方面,干气产率的下降有利于降低分馏系统和吸收稳定系统的运行负荷,从而降低装置的能耗;另一方面,催化裂解与催化裂化反应过程相似,是氢自平衡体系,在催化裂解产物中,氢含量最高的干气是一种低价值的产品,干气产率降低,有利于充分利用重质原料中的氢以实现对其高值化利用。焦炭产率显著降低能够降低再生系统的烧焦负荷,减少二氧化碳排放,而且在条件允许的情况下,有利于提升装置的处理能力,为炼油企业带来可观的经济效益。

3 结 论

(1)以加氢蜡油和加氢渣油按质量比45∶55混合所得的安庆蜡渣混为原料生产低碳烯烃,采用RTC工艺时乙烯产率为4.94%,丙烯产率为17.33%,与DCC工艺相比,液化气产率和液化气中的丙烯含量均明显增加,丙烯产率得到大幅度提高,干气产率和焦炭产率显著降低。

(2)以石家庄加氢渣油为原料生产低碳烯烃,采用RTC工艺,乙烯产率为4.86%,丙烯产率为16.63%,与DCC工艺相比,乙烯产率和丙烯产率明显增加,液化气选择性和丙烯选择显著提高,焦炭选择性明显降低。

(3)RTC工艺通过采用快速流化床反应器,以劣质重油为原料生产低碳烯烃,大大提高反应过程选择性,进一步拓宽石油化工行业生产烯烃的来源,实现对于重劣质原料的高值化利用,助力炼油企业转型升级。