地下铝土采矿机导向行走装置的磨损原因与对策

章立强

(1.中国煤炭科工集团上海有限公司,上海 200030;2.天地科技股份有限公司上海分公司,上海 200030)

全球铝土矿资源非常丰富,但分布极不均衡,其中几内亚、澳大利亚、巴西三国储量合计占全球储量的近60%,中国仅占3%。尽管全球铝土矿和原铝产量持续上升,经济快速发展的中国目前对铝土资源需求缺口依然很大。为满足生产需要,一方面我国不断大量进口铝土矿并逐年增大比重;另一方面国内也在积极地探寻铝土矿资源,尤其是对占比量大的地下铝土矿产资源,着重考虑加强资源开发,不断进行开采技术革新(提高开采效率、增加回收率、降低贫化、促进绿色开采等)[1-5],以此来降低生产成本、减少进口资源依赖、改善环保等问题[6-8]。目前地下铝土矿生产主要根据不同的矿体赋存条件,采用传统有色金属采矿方法[9],存在的主要问题有:回收率仅有30%~50%,资源损失浪费严重;围岩破碎不稳固,地压管理困难,作业人员安全保障程度不高;投入少,劳动生产率低,采矿成本高;单矿块生产能力低,采切工程量大,巷道、采场维护工作量大。因此,加快铝土矿地下机械化开采方法研究势在必行。

借鉴煤矿综合机械化安全高效开采的优势,采用滚筒式采矿机实现地下铝土矿开采有助于实现铝土矿资源安全高效开发[10]。国内铝企于近年来开始尝试将煤矿综采技术引入地下铝土矿开采[11-15],通过对铝土矿的物理特性(硬度、磨蚀性、黏结性、密度等)与开采要求(含水率、回收率、贫化率等)的分析,进行了由采煤机向采矿机系统的开采装备改造[16-18]与采矿方法创新[19-21]。然而在使用过程中,仍然出现了新的问题,如采矿机导向行走装置的磨损问题等。本研究根据采矿机实际使用中出现的磨损现象,进行理论与影响因素的的综合分析,提出改善或解决磨损问题的对策,并进行二次试验验证与经验总结。研究针对高磨蚀性矿料开采装备特点有利于解决导向行走装置的磨损问题、提高开采经济性,形成地下铝土矿连续机械化系统开采工艺。

1 设备及磨损

1.1 设备结构

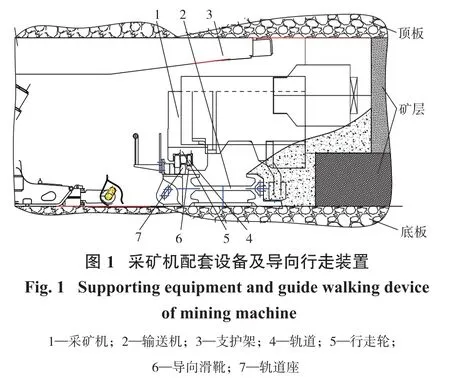

地下铝土矿开采工作面综采设备的端面图如图1所示。多节输送槽连接的输送机于工作面矿层侧边平行铺设,每节输送槽后连接相应的支护架平行于矿层排列,采矿机骑跨于输送机顶部并位于支护架下方;采矿机沿工作面矿壁来回行走切割并装载矿料,进入输送槽内的矿料由输送机运输至端部输送设备继续运输远离工作面。

轨道座焊接固定于每节输送槽上,轨道安装于轨道座顶部,随着输送槽上的多节轨道单元依次可铺设成纵向连续的轨道,轨道单元设置有齿与齿槽间隔分布结构;设置于采矿机内由动力驱动经传动系统并于末端动力输出的行走轮,可绕其回转轴旋转;采矿机行走轮轮齿与轨道(单元)齿进行啮合,实现采矿机沿工作面矿层移动。为了保证啮合效果,采矿机还设置有穿套于轨道外的导向滑靴,为行走系统沿轨道前行进行导向,保持行走轮与轨道处于良好的啮合状态(图2)。

1.2 磨损现象

铝土矿料中主要构成物质为Al2O3(俗称刚玉,是砂轮等耐磨材料的主要成分),开式传动环境下其高磨蚀性会使滑动接触面出现严重磨损,尤其是高接触应力条件。为此,采矿机研制了具有更大硬化层深度的行走轮与导向滑靴。然而通过实际应用检验,仍没有彻底解决行走系统的磨损问题。

行走装置各零件失效形式如图3所示。导向滑靴底勾导向面磨损严重,单侧磨损明显;行走轮齿面磨损,中上部齿面磨损形成了尖齿顶,单侧齿面磨损明显;轨道(单元)副立板底面磨损严重(磨损深度为5~15 mm),销齿面压痕靠上。采矿机移动过程行走部发出尖锐摩擦噪音,工作面倾角较大时爬坡困难。通过分析零件失效现象可知,实际使用状态远远超出正常啮合范围,属于异常啮合,行走轮磨至齿尖(严重者齿厚被磨去近1/3),轨道销齿面压痕接近顶部小圆弧。

2 原因分析

2.1 理论分析

根据导向滑靴底勾、行走轮齿顶、轨道单元销齿以及轨道单元副立板底面的磨损情况,初步判断行走轮与轨道在啮合过程中中心距处于增大状态。为了判别实际啮合状态,根据具体啮合参数,对增大状态下的不同中心距进行啮合研究,按轨道的最小、最大及固定节距形成啮合状态(最大、最小节距出现在轨道连接处),绘制了综合磨损量达到35 mm、50 mm时最小节距状态的啮合图,如图4所示。

导向滑靴底勾上表面与轨道副立板下表面接触摩擦磨损形成综合磨损量,使得行走轮相对轨道上移,形成增大状态的啮合中心距。按0、8、20、35、50 mm增大的啮合中心距,给出定量啮合状态图,得到综合磨损量与齿面啮合痕迹对照图,如图5所示。未及时更换易损件(导向滑靴与轨道单元)致使综合磨损量超差,从而在过大的啮合中心距条件下异常啮合时,啮合痕迹在行走轮与轨道销齿面的啮合位置都偏向齿顶,这一现象与啮合理论相符,如图6所示。

通过图5确认零件失效部位(导向滑靴的底勾上表面与轨道副立板下表面)的最恶劣啮合状态基本达到50 mm的综合磨损量(甚至更大),该异常啮合状态相比正常啮合状态(综合磨损量0 mm)存在的问题主要有:①导向滑靴底勾接触面正压力由行走轮输出力的25%增大至57%以上,摩擦阻力增加一倍以上,导向滑靴底勾与轨道副立板底接触面快速磨损失效,磨损速度急剧上升(硬化层磨损后的软基体接触,磨损状态更加恶化);②行走轮输出力在移动方向的理论牵引力由97%减小至82%,变化量达到15%,采煤机爬坡能力大大减弱。异常啮合状态下出现的采矿机行走系统伴随尖锐刺耳噪音、爬坡困难等问题与理论分析相符。

2.2 影响因素

由上述理论分析可知,导向滑靴底勾上表面、轨道副立板下表面的综合磨损量过大,会急剧加速啮合系统零件的失效。针对铝土矿岩开采环境,引起快速综合磨损的因素主要有开采岩石块度与硬度、导向滑靴底勾上表面与轨道副立板底面处综合磨损量超差、开采工艺。

2.2.1 开采岩石块度与硬度的影响

岩块在轨道齿槽内堆积,尤其是两节轨道单元接头(轨道座处)位置的齿槽,碎石下漏空间有限,如图7(a)所示,岩块被行走轮破碎后不能完全漏出齿槽,行走系统啮合过程中轨道副立板底面与导向滑靴底勾上表面则会形成巨大的正压力并破坏接触面,综合磨损后采矿机行走轮呈被迫上抬趋势。岩石硬度越大,行走轮越难破碎,轨道立板与导向滑靴底勾的受力越大,接触面刮削效果越明显,两者被破坏越严重,寿命越短;主要表现为运行过程中出现尖锐摩擦噪音,轨道单元软基体很容易被快速刮削出现尺寸超差,导向滑靴虽有较厚耐磨层,但与多节轨道单元相比,接触面积有限磨损寿命也短,导致底勾处的综合磨损量很快超差。

岩块在轨道侧方堆积压实后也会使导向滑靴相对于轨道侧转上抬(图7(b)),促使行走轮上抬并靠上啮合、底勾有效接触面收窄(变为线性接触)。岩块在轨道下方堆积压实后更会使机身向矿壁靠移(图7(b)),导向滑靴副立板接触受力增大,行走轮齿与轨道齿槽内侧面安全间隙减小(在导向滑靴底勾处综合磨损、导向滑靴副立板耐磨层磨损后,效果更明显;在轨道副立板底面磨损、轨道立面磨损后,即使换上新导向滑靴,也可能会使行走轮齿与轨道齿槽内侧面出现刮擦)。实际使用中轨道周边(包括齿槽、下方与侧方)矿岩堆积情况如图7(c)所示。

2.2.2 导向滑靴底勾上表面与轨道副立板底面处综合磨损量超差对啮合的影响

如前所述,当采矿机为了适应环境需要更大的牵引输出扭矩时(如破碎轨道齿槽岩石、倾角工作面爬坡、截割坚硬矿层等),过大的综合磨损量使得行走轮相对于轨道啮合点上移(此时磨损的导向滑靴与轨道已无法保证行走轮与轨道处于正常的啮合状态)。啮合区上移后带来的导向滑靴底勾上表面与轨道副立板下表面间接触正压力及摩擦阻力成倍增加,理论牵引力大大降低,接触面磨损导致使用寿命急剧下降,形成恶性循环。同时,行走轮与销齿啮合点上移,致使行走轮齿顶处磨尖、磨突,轨道齿面、齿顶圧馈、碎裂,出现啮合冲击甚至断齿;导向滑靴与轨道过大的综合磨损,不仅出现导向滑靴、轨道的加速磨损现象,而且导致行走轮提前失效。

2.2.3 开采工艺对啮合的影响

由于铝土矿层呈不规则分布,因而工作面呈不同的倾角布置,采矿机需要适应相应的工作面。针对铝土矿岩的开采,一般采用下行开采,上行扫装浮料的单向开采工艺,这种情况下导向滑靴等易损零件的磨损有如下特点,以右工作面开采为例,如图8所示。

采矿机沿工作面下行开采时,轨道齿槽内会堆积大量崩落或滚筒甩出的岩块,右导向滑靴框口对高出轨道顶面的岩块进行破碎(底勾为悬臂结构,相比顶部其强度与耐磨层更容易被破坏);同时由于行走轮的破岩作用,承受反作用力的右导向滑靴的底勾将受到更大的挤压力,更容易使耐磨层碎裂后引起基体快速磨损。该情形下,右导向滑靴的右侧底勾更容易磨损。

采矿机沿工作面上行扫装浮料时,轨道侧方不易推移的岩块对左导向滑靴产生阻力,导致左导向滑靴右侧底勾上翘磨损。该情形下,左导向滑靴的右侧底勾更容易磨损。

岩块致使导向滑靴产生附加受力,在下行开采上行空刀的单向开采工艺中,容易出现左右导向的下侧底勾偏磨,如图3(a)所示。

3 对策及应用效果

3.1 主要对策

(1)改善开采条件。①彻底清理轨道齿槽、侧方、下方的岩块,尽可能减少其对行走系统的额外受力;②及时清理轨道与导向滑靴接触面的岩粉(如冷却水冲淋),减小行走系统滑移接触面的磨粒磨蚀影响;③必要时可采取岩层弱化工艺(工作面硬岩层松动措施)。

(2)优化设备。①导向滑靴、轨道主要摩擦受力导向面采取进一步的硬化、耐磨处理措施,提高耐磨寿命;②研发新型行走啮合系统,如导向滑靴采用分体结构,磨损后只需更换底勾,降低使用成本;行走系统采取润滑措施,对齿轮、导向滑靴、甚至轨道的相应摩擦面进行必要的润滑,减少磨损,提高使用寿命。

(3)强化维护。①根据啮合痕迹示意图(图6),快速判断现场导向滑靴底勾与轨道的综合磨损状态,根据维护标准及时更换磨损超差零部件,解决影响导向行走装置的主要问题;②定期检查导向滑靴与轨道间的其它接触面磨损量,当导向滑靴底勾耐磨面与轨道接触,顶部总间隙超过20 mm时(理论间隙为8 mm),需要及时更换过度磨损的导向滑靴或轨道;当导向滑靴矿壁侧耐磨面与轨道接触时,轨道与导向滑靴采空侧副立板耐磨面间隙超过22 mm时(理论间隙为10 mm),需要及时更换导向滑靴或轨道。

3.2 应用效果

通过分析导向行走装置磨损的主要影响因素,并采取现场定时清理轨道、加深轨道主要受力面硬化层、定期检查综合磨损量及时更换磨损超差零件、采用分体式导向滑靴等多种方法后,进行了地下铝土矿工作面的进一步试验。近0.5 a的试验表明,原有开采方式的导向行走装置寿命由1个月提高至3个月以上,效果明显。同时由于采用了分体式导向滑靴,只需更换局部磨损部位而不需整体更换,大大降低了高价值易损件的使用成本,缩短了维护时间。

4 结 论

(1)减少铝土矿开采中硬质块状矿岩对轨道啮合系统的影响,可大大提高采矿机导向行走装置的使用寿命,该理念适用于类似结构的所有行走系统,如现有煤矿综采采煤机开采解放层等硬质物料的场合。

(2)改善使用环境、强化现场维护、优化设备等多方面协作,有利于降低铝土矿开采装备行走装置磨损的影响。

(3)进一步优化方向有:①轨道设备优化,进一步研究轨道结构,解决硬质块料在轨道齿槽中滞留对采矿机行走轮与轨道啮合造成的影响,尤其是在轨道之间轨道座对齿槽漏料的阻碍问题,这是解决磨损问题的关键;②开采设备优化,进一步优化导向行走结构,改善导向滑靴与轨道的受力,减少导向面的磨损,延长使用寿命;③使用环境改善,进一步研究导向行走装置的配套结构,分离硬质块状矿料对啮合系统的影响,该方向的成果仍可应用于现有的采煤设备。