深部坚硬矿体高频破碎锤非爆机械化开采试验

姚金蕊 李夕兵 孙立成 王 梅 姚 华 王清平 黎文斐 王少锋

(1.贵州磷化(集团)有限责任公司,贵州 贵阳 550000;2.中南大学资源与安全工程学院,湖南 长沙 410000)

目前,越来越多的硬岩矿山进入到深部开采领域。在深部开采过程中,需要攻克两大难题:即硬岩的高效破碎以及矿岩的长期稳定性。钻爆法由于其在开采作业过程中的间歇性和风险性、能量利用率低以及可能引起岩石破坏和突水灾害等不足,逐渐无法满足深部硬岩矿山开采的要求[1-4]。为了克服上述问题,相关学者提出了机械切割、高压水射流、微波或激光束以及高温等离子射流等破岩方法[4,5-7],并进行了大量的理论研究和实验室试验。其中,机械切割在近半个世纪以来得到了很大的发展。隧道掘进机(TBM)以及采煤机等机械破岩设备,具有作业连续、施工质量高、开挖破坏小、安全性高和经济性好等优点[5,6,8-9],已经被广泛运用在隧道开挖和煤矿开采中。但是在深部硬岩矿山开采中,由于矿岩坚硬,作业空间小,不能很好地将上述破岩设备应用到的开采实践中。要在硬岩矿山中实现非爆机械化开采,需要有高效能的采掘设备以及矿体中存在发育的岩体节理等结构[10-11]。为探究非爆机械化开采在深部硬岩矿山中的应用效果及前景,需要根据硬岩矿山的实际情况,监测矿体内部裂隙发育特征,选择合适的破岩设备进行现场开采试验。

李夕兵等[10]在2012年开展了高应力硬岩矿山非爆开采试验,发现当采用掘进机直接开挖硬岩矿体时粉尘较大、成本较高,但通过开挖诱导巷道可以提高开挖效率,并初步分析了高应力诱导致裂硬岩的可行性[10]。王少锋等[4]采用横轴和纵轴悬臂式掘进机开挖硬岩,其采矿工效也表明了非爆机械化开采的可行性[4]。但是,上述研究的关注点更多是在机械开采的效率,未能通过采矿工效、矿石块度以及粉尘情况等参数综合判断非爆机械化开采在深部硬岩矿山中应用的可行性。此外,本研究现场试验中,采用多种开采方式开挖矿柱,选出更加适合深部硬岩的机械开挖方式。

贵州马路坪矿经过50多年开采,逐渐进入到深部开采范畴,机械化水平高,矿体内节理发育,符合非爆机械化开采在深部硬岩矿山中的应用条件。本研究现场机械开采试验中,根据马路坪矿实际生产情况以及现场采矿作业环境,通过高清钻孔电视监测钻孔内部裂隙情况,确定试验矿柱开挖松动区范围,在松动区范围内通过挖掘机装配高频破碎锤施加载荷和高频振动开挖矿柱。试验过程中记录开采时间、开采矿量、剥落矿石块度、粉尘情况、顶板情况以及抖齿消耗等采矿过程的实时状态数据,通过对比机械开采与钻爆法的经济技术指标来综合评价非爆机械化开采在深部硬岩矿山的应用效果。

1 试验区概况

马路坪矿580 m中段下盘矿埋深490 m(加上地表山体,实际埋深近千米),受到F41断层的影响[12],原本向东倾斜的矿体形成褶皱中的向斜构造,使得矿体反转,形成向西倾斜的矿体,矿体形态酷似炒锅状,俗称“锅底矿”,向斜轴部即为“锅底”底部。中段高度为50 m,划分为5个分层,分层段高10 m,矿体范围南北方向长530 m,东西方向长220 m。机械开采试验区域选定于580分层至600分层之间的锅底矿轴部,为脉内开拓工程[13],该区域矿体范围南北方向长80 m,东西方向长30 m,由北往南划分为1#~4#矿房,矿房切割进路已施工完毕且已完成锚网支护,试验区域如图1所示。试验部分矿体为近水平矿体,节理发育,真厚度为5~6 m,普氏系数f为6~8,顶板为白云岩,构造不发育,底板为砂岩。

2 开挖松动区分布

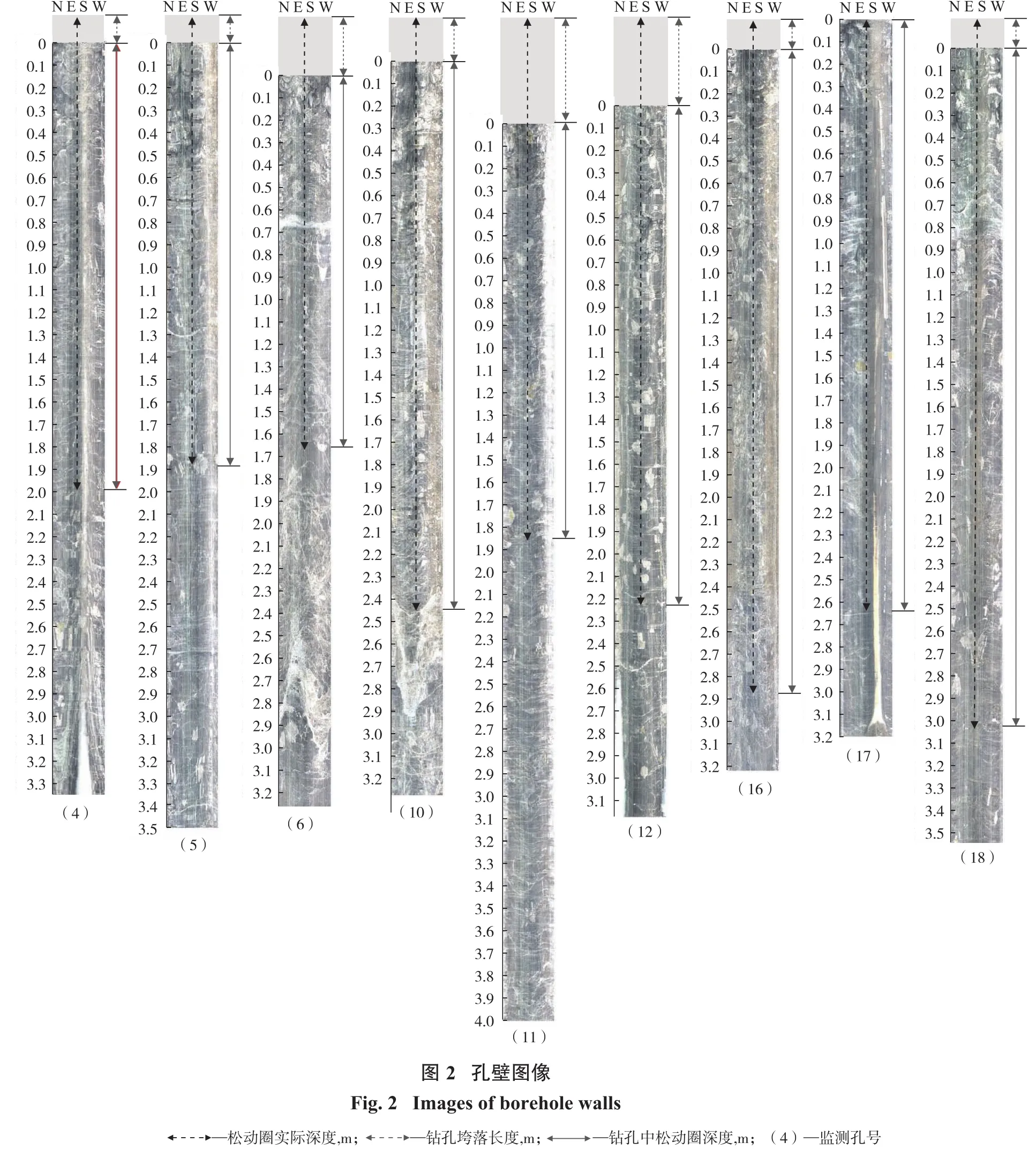

当试验矿体周围巷道开挖完成后,会释放水平应力,并在垂直方向上产生较大的应力集中,开挖形成的高应力会促使矿体内裂隙发育来释放应力并消耗储存的弹性势能,这部分裂隙发育的矿体称为开挖松动区。开挖松动区内矿体受到的应力约束较小,矿岩破碎,受到扰动后易发生自然垮落,有利于进行机械开采。因此,在进行机械开采试验前,需要首先确定松动区范围。进行机械开采时,首先开采松动区矿体,会有效提高机械开采的效率。在试验矿柱上钻取直径为73 mm、深度3.5 m左右,上下两排共18个监测孔,通过高清数字钻孔电视监测钻孔内部情况。高清数字钻孔电视通过将一个高清摄像头匀速送入钻孔内,实时获取并记录摄像头拍摄的孔壁图像和监测视频。在数字钻孔电视图像分析软件中嵌入数字图像进行处理,形成一幅展现不同深度处孔壁情况的数字岩芯图。对孔壁图像、视频和数字岩芯中显示的裂隙进行识别和表征,通过观察沿钻孔深度的裂隙分布变化,确定裂隙密度的突变情况,突变的位置即为原始矿体与开挖松动区矿体之间的分界点,该点到孔口的距离则是钻孔中的松动区深度,再加上钻孔施工后孔口垮落的厚度,即获得各监测点的实际松动区厚度[4]。通过孔内监测,高清数字钻孔电视呈现的孔壁图像如图2所示,通过图像处理与分析,现场试验监测结果如表1所示。

注:图(I)为监测孔布置在矿柱上的立体示意图,图中a,b,c分别为试验矿柱的长、宽、高;图(II)为上排监测孔呈现出的松动区范围示意图;图(III)为下排监测孔呈现出的松动区范围示意图,图中外侧曲线为试验矿柱轮廓线,内侧曲线为松动区轮廓线。

上述监测结果表明:试验矿柱上的松动区厚度为1.92~3.41 m,松动区平均厚度为2.59 m。当采矿作业面推进步长小于松动区平均厚度时,机械开采的矿体处于松动区范围内,能够满足非爆机械化开采的要求[14]。当该矿柱周围的松动区开采完成后,应将采矿作业转移到其他相邻矿柱上,在一定时间内,原矿柱上会诱导形成一个新的松动区,此时采矿作业再转移回到第一个矿柱上,以便充分利用松动区应力约束较小、矿岩破碎的特点,提高机械开采的效率。

3 采矿试验过程及结果

试验采用挖掘机装配高频破碎锤(以下简称“高频挖机”)开挖矿柱,破碎锤头部装有抖齿,通过施加载荷和高频振动来破碎矿岩开挖矿柱[15],试验设备如图3所示。受到作业空间限制,需要首先在不开挖卸压槽的情况下开挖矿柱,直至形成一个足够的挖掘机作业空间。待形成足够的挖掘机作业空间后,摆正挖掘机垂直于作业面向前开挖,先在矿柱下方开挖卸压槽,解除垂直方向上的应力并创造出新的自由面和开挖补偿空间[16-18],再开挖卸压槽上方的矿体。

3.1 非爆机械化开采进展

在马路坪矿进行非爆机械化开采试验期间,按照试验方案,采用高频挖机开挖破碎矿柱,通过小型挖掘机将堆积下来的矿石运出采场,记录每日开采时间、破碎锤和挖掘机状态、矿柱形貌、采矿量、剥落矿石块度、粉尘情况、顶板情况以及破碎锤尖部抖齿磨损情况等,评价挖掘机载高频破碎锤的采矿作业效果。

在2020年9月28日—10月29日进行了非爆机械化开采试验,期间由于存在矿山生产间隙以及机械设备故障等问题,实际进行了7 d机械开采试验。试验过程中,通过切底、切槽、未切槽直接开挖矿柱以及切槽后开挖矿柱4种开采方式来开挖矿柱,如图4所示。试验期间,采场稳定性良好,高频挖机对矿柱施加的载荷和高频振动的扰动范围较小,造成的开挖破坏小,未影响到采场顶板以及两帮的稳定性。这表明,非爆机械化开采造成的扰动较小,有效避免了爆破开挖造成的剧烈扰动,提高了矿山生产过程中的安全性。特别是在深部矿山开采中,处于高应力状态下,爆破扰动易造成一系列的围岩破坏,而非爆机械化开采可以有效降低高扰动对围岩的影响。

3.2 采矿工效

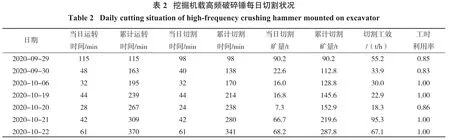

统计并归纳每日试验数据后,获得了挖掘机载高频破碎锤每日切割时间、每日切割矿量、切割工效以及工时利用率等参数,见表2。

试验期间,高频挖机累计运转370 min,累计切割时间341 min,工时利用率达到0.92,远高于钻爆法的工时利用率,有利于提高矿山开采过程中生产效率。由于每日矿柱开挖方式不同,每日的切割工效变化明显。因此,本研究根据不同的矿柱开挖方式,统计出切底、切槽、未切槽直接开挖矿柱以及切槽后开挖矿柱这4种开采方式的开采效果参数见表3。

试验期间,采用非爆机械化开采矿柱整体切割工效可以达到50.6 t/h,4种开采方式中,切底和切槽的切割工效低于整体切割工效,未切槽直接开挖矿柱的切割工效与整体切割工效基本持平,而切槽后开挖矿柱的切割工效要远高于整体切割工效,达到158.2 t/h。非爆机械化开采应用在深部硬岩矿山的采矿试验中,大量时间用于开挖卸压槽,但在开挖卸压槽过程中开采出的矿量较少,这说明在开挖矿柱底部时,受到的竖直方向上的应力阻碍了抖齿对矿岩的破碎,需要高频破碎锤增加载荷并施加高频振动才能有效破碎矿柱底部矿岩。经过开挖卸压槽后,解除了矿柱竖直方向上的应力,创造出新的自由面和补偿空间,在较短的时间内能够开挖出较多的矿量,有效提高了矿山的机械开采效率。

3.3 剥落矿石块度

剥落矿石的块度是通过统计单位面积内矿石块数得到单块矿石的平均面积,然后通过下式计算出单块矿石的等效直径作为剥落矿石的块度,剥落矿石如图5所示。每日剥落的矿石块度见表4。

式中,S为单块矿石的平均面积,m2;D为单块矿石的等效直径,m。

试验过程中,切槽或者未切槽直接开挖矿柱时,高频挖机需在矿柱上施加载荷和高频振动才能破碎矿柱,剥落矿石块度较小;而切槽后开挖矿柱时,在扰动作用下会发生自然垮落,此时剥落矿石块度较大。根据每日统计的剥落矿石块度,剥落矿石块度一般在0.078 m左右,不需要二次破碎即可达到直接出矿的标准[19-20]。

3.4 粉尘情况

非爆机械化开采试验过程中,粉尘较少,与钻爆法相比,不会产生炮烟等有毒气体,保证了作业人员安全。但是,当开挖非松动区坚硬矿岩或者是切槽时,破碎矿岩困难,需要抖齿对矿柱施加高频振动,导致摩擦增加,粉尘产生量相较于切槽后开挖矿柱时多。

3.5 抖齿消耗情况

采用高频挖机开挖矿柱,需要将抖齿插入到矿柱内施加载荷和高频振动,抖齿尖部受到高应力和高温的作用,易发生截断且磨损严重[21-22],会在极大程度上影响矿柱开挖效率。试验期间,发生了一次抖齿截断现象并更换新抖齿,累计消耗抖齿两个,抖齿正常磨损及截断照片如图6所示。由于切槽困难,切槽过程中抖齿磨损严重,而切槽后开挖矿柱时,抖齿磨损情况较轻。

3.6 经济技术参数对比

高频挖机开采与钻爆法开采的工效、工时利用率、矿石块度、贫化率、采矿成本等经济技术参数对比如表5所示。

由表5可知:在开采工效方面,高频挖机略低于钻爆法,需要形成系统的非爆机械化开采模式,以有效提高高频挖机的开采工效。在工时利用率以及贫化率等方面,高频挖机开采明显优于钻爆法;在矿石块度方面,高频挖机破碎的矿石块度较大,但不需要二次破碎,能达到直接出矿的标准。在采矿成本方面,高频挖机采矿试验的采矿成本主要包括设备租赁费用、人员成本、抖齿消耗以及设备油耗几个方面,其采矿成本与钻爆法相近。基于高频挖机破岩的非爆机械化开采不需要炸药等耗材,会在一定程度上降低采矿成本。但是,目前开展的非爆机械化开采还只是现场初步试验阶段,用于探究非爆机械化开采应用的可行性,未形成系统的开采模式,采矿试验时间周期短,人员成本和材料成本计算缺少长期跟踪数据,计算出的采矿成本可能与实际略有出入。通过对比高频挖机开采与钻爆法开采的经济技术参数,初步证明了基于高频挖机破岩的非爆机械化开采在深部硬岩矿山中应用的可行性。

4 结 论

(1)为克服深部开采带来的挑战,采用施加高频破岩载荷的挖掘机载高频破碎锤开挖深部硬岩矿体。为探究高频破碎锤在硬岩矿山中的应用效果,开展了非爆机械化开采现场试验。通过高清数字钻孔电视监测矿体内部的裂隙发育情况,确定矿柱内松动区范围。通过对比高频挖机和钻爆法的开采工效、工时利用率、剥落矿石块度、粉尘情况、采矿成本等经济技术参数,分析了非爆机械化开采在深部硬岩矿山中的适用性。

(2)非爆机械化开采具有工时利用率高、剥落矿石块度小、粉尘少、开挖扰动小等优点,有效提高了矿山生产过程的安全性,有助于解决深部硬岩矿山开采面临的问题。在非爆机械化开采试验中,整体切割工效可以达到50.6 t/h,切底和切槽工效较低,而切槽后开挖矿柱的切割工效可以达到158.2 t/h,证明了非爆机械化开采在深部硬岩矿山中应用的可行性。试验结果对下一步探究深部硬岩矿山非爆机械化开采规模化应用具有一定的借鉴意义。

(3)试验过程中发现高频挖机的灵活机动及动力性不足,抖齿磨损及消耗情况较为严重,长时间切槽较为困难,这对于设备、机具的创新优化提出了更高要求。需要针对深部硬岩矿山特点,改进机械开挖设备,促进非爆机械化开采在深部硬岩矿山中的应用。