阶段嗣后充填法采场应力与变形规律及稳定性研究

胡 超 丁成功 金长宇 东龙宾 陈五九

(1.东北大学深部金属矿山安全开采教育部重点实验室,辽宁 沈阳 110819;2.中钢集团马鞍山矿山研究总院股份有限公司,安徽 马鞍山 243000;3.中冶北方工程技术有限公司,辽宁 大连 116600;4.安徽马钢张庄矿业有限责任公司,安徽 六安 237484)

随着国家对矿山开采造成的地表塌陷、土地占用等环境问题越来越重视,空场嗣后充填采矿法逐渐成为金属矿床地下开采的重要选择[1-4]。为了增加矿石产量降低矿石回采成本,空场嗣后充填法的阶段高度呈现出不断上升的趋势,同时采场稳定作为地下矿床开采的前提条件,又在一定程度上限制了采场阶段高度的提升。采场稳定性涉及的影响因素众多,使得采场稳定性分析存在极大困难。目前国内外学者主要采用相似材料试验、数值模拟、理论分析、现场监测等[5-9]方法,对地下采场矿柱围岩的应力变形及破坏规律进行研究。杜翠凤等[10]采用现场钻孔监测与相似材料试验相结合的方法,得到了无底柱分段崩落法在开采过程中顶板围岩的变形规律;宋卫东等[11]、徐文彬等[12]采用数值模拟方法研究了阶段空场嗣后充填采场围岩的破坏规律和采空区破坏机理;吴迪等[13]、李刚等[14]采用相似材料试验方法研究了阶段空场嗣后充填采场顶板和间柱的变形规律;徐伟兰等[15]采用数值模拟方法对大直径深孔阶段空场嗣后充填采场稳定性进行了研究;吴亚斌等[16]、吴振坤等[17]通过数值模拟研究了矿房回采充填顺序对采场稳定性的影响;张海波等[18]、王龙等[19]采用理论分析和数值模拟相结合的方法,研究了空场嗣后充填采场在不同矿柱间距情况下矿岩应力和位移变化规律。以上学者采用相似材料试验、数值模拟、理论分析、现场监测等方法对不同矿山进行了研究,实践证明以上方法均能为矿山安全生产提供理论指导。目前,对于急倾斜厚大矿体大尺寸阶段空场嗣后充填开采使用数值模拟方法较多,在采场稳定性方面很少使用相似材料试验这种直观的研究方法。矿山开采环境各异,任何方法在面对不同矿山时均可能有不足之处,理论分析简单易行,但对于复杂地质因素的讨论过于理想化,理论模型过度简化会导致较大误差;现场监测具有真实可靠的优点,但监测工作量大、周期长、成本高;数值模拟具有丰富的本构模型,能够求解各种复杂地质条件中的工程问题,在工程稳定性的判断界线上不够清楚;相似材料试验将实际工程缩小到模型中,对模型按照实际工程方案进行模拟,能够直观反映采场应力、变形规律[20],但相似材料试验的定量描述不够精确。因此,本研究采用相似材料试验和数值模拟相结合的方法,对急倾斜厚大矿体矿房阶段高度提升后新中段采场内矿柱和围岩的应力、变形变化规律进行研究,通过模型直观判断采场破坏情况和稳定性,结合应力监测和变形监测,研究顶板变形规律、矿柱破坏位置和破坏模式,采用数值模拟方法分析矿柱宽度和矿房回采充填顺序对采场应力及变形规律的影响。

1 工程概况

矿区位于霍邱县城西北31 km,地处周集镇和冯井镇之间,北距淮河10 km、阜阳45 km。矿区东侧为G105国道,西侧有济广高速和阜阳—六安铁路,向南与312国道、宁西铁路相连,可至六安、合肥、南京等地,交通十分方便。矿床类型为大型鞍山式沉积变质铁矿床,矿体埋藏在146~196 m厚的第四系覆盖层之下,属隐伏矿床。第四系之下为基岩古风化带,厚度为20~70 m,一般为40 m左右,接近古风化带矿石为氧化矿,氧化矿带厚度为28~61 m。氧化带以下为原生磁铁矿体,主要为石英磁铁矿,矿体较坚硬、完整。矿体顶板主要为黑云片岩,岩石坚硬,整体性好,底板主要为角闪斜长片麻岩、黑云斜长片麻岩,顶底板稳固性中等。矿体走向长2 300 m,分布在2~24号勘探线之间,最大埋深近700 m,倾角30°~70°,自西向东由I、II、III号矿体组成。

目前-450 m中段的回采工作已经接近尾声,需要对新中段进行开拓,拟将-390 m中段的阶段矿房高度从上中段的60 m提升至90 m,阶段矿房高度在原来的基础上增加了50%,采场应力变形规律及稳定性有待研究。

2 相似材料试验

2.1 相似理论

相似材料实质是将工程按照一定比例缩小制作成模型,并有相似理论作为基础,模型与原型之间相同量纲参数具有相同相似比,无量纲参数相似比为1,保证了模型和原型之间的相似性。几何相似比CL、容重相似比Cγ、摩擦系数相似比Cf、内摩擦角相似比Cφ、泊松比相似比Cμ、应变相似比Cε、弹性模量相似比CE、应力相似比Cσ之间满足如下关系:

试验选取3个盘区矿房设计相似材料试验,盘区矿房长100 m,矿柱宽18 m,盘区内有3个宽度为15 m的一步胶结充填矿房和2个宽度为18.5 m的二步全尾砂充填矿房,模型长度对应工程长为480 m;竖直方向上为标高在-460~-240 m之间的区域,包含-450 m中段正在回采阶段高度为60 m的采区和-390 m拟采中段阶段高度为90 m的采区,总高220 m。试验台尺寸为2 400 mm×300 mm×1 100 mm,根据相似原理,确定几何相似常数CL=1∶200,容重相似常数Cγ=1∶2,应力相似常数Cσ=1∶400。

2.2 相似材料配比

试验为二维平面相似材料试验,整个模型材料主要为矿体、胶结充填体和尾砂充填体3种材料,选用EPDM橡胶颗粒作为尾砂充填体的相似材料,珍珠棉为胶结充填体的相似材料,河沙、重晶石粉和石蜡为矿体的相似材料成分。根据相似原理,通过试验,测试不同配比条件下材料的力学参数,得到的矿体相似材料配比见表1。

2.3 模型制备

按照河沙∶重晶石粉∶石蜡=8∶2∶1的配比进行试验模型堆建,制备过程如图1所示。将河沙和重晶石粉加入搅拌机中进行混合预热,预热完成后倒入融化的石蜡搅拌均匀,将制备好的材料装填到试验台上,在设计的应力监测位置预埋应力传感器,并压实模型。模型养护完成后拆除挡板,在模型上确定矿体界线,并在模型上粘贴非编码点,在试验台上设置编码点。

2.4 试验监测方案

试验采用光学三维摄影测量系统和静态应力采集系统两种监测方法,对模型在回采充填过程中顶板围岩变形和顶板、矿柱应力进行监测。在模型上布置了变形监测区域和4个应力监测点,如图2所示。1、2步回采充填为1号矿房,3、4步回采充填为2号矿房,5、6步回采充填为3号矿房,7、8步回采充填为4号矿房,9、10步回采充填为5号矿房,11、12步回采充填为6号矿房。试验中盘区矿房回采充填顺序与现场施工方案一致,即1~6号矿房依次回采充填。

2.5 充填回采试验

因试验台尺寸限制,模型顶部对应实际工程中埋深H为230 m的位置,矿区以自重应力场为主,物理模型无法模拟的上部岩层,使用试验台上方加载系统进行加压等效上覆岩层产生的压应力,模型两侧采用位移限制条件,磁铁矿平均密度ρ为3 598.57 kg/m3,应力相似比C为400,试验机加载压头面积S为0.18 m2,通过公式(3)、(4)计算可得到每个加载压头的等效压力。

式中,σ′为模型加载应力,MPa;F为每个加载压头的加载力,N。

试验开始前对模型加载,所有压头加载至3.725 kN保持稳定,使用位移监测系统记录原始场,开启应力采集仪采集应力数据,然后对模型进行回采充填试验,加载保持稳定直至试验结束后卸载。

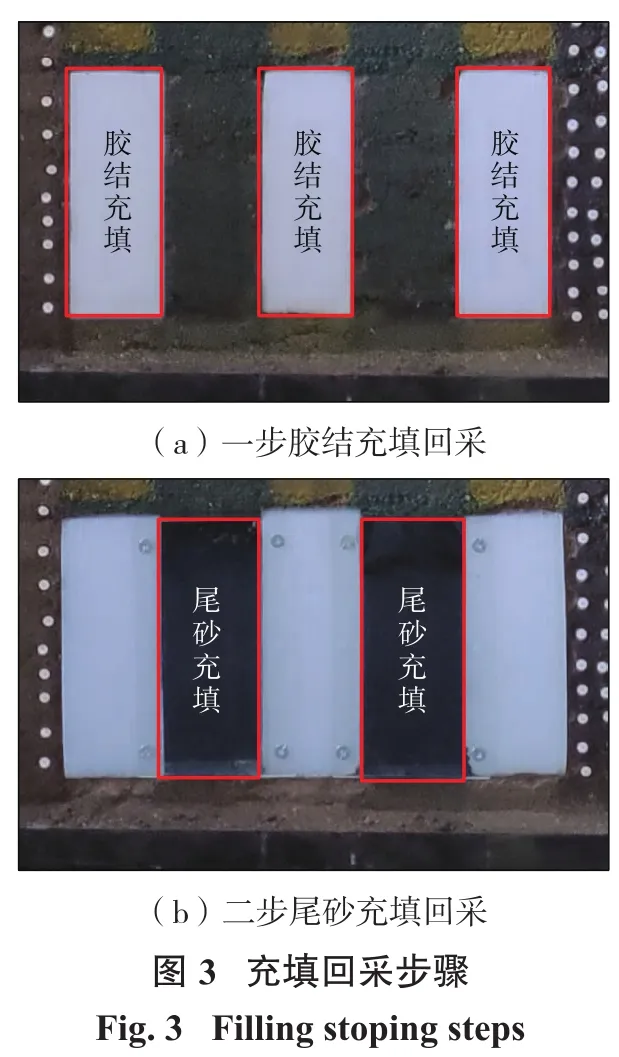

图3(a)和图3(b)分别为一步胶结充填和二步全尾砂充填过程,矿房内3个一步胶结充填矿房同时开挖,形成的空区一次充填完成,胶结充填完成后对矿房内2个二步尾砂充填矿房进行回采,开挖结束形成空区后,使用有机玻璃板封堵模型两侧,然后进行散体充填。

按照图3所示的两步骤回采充填方案依次对1~6号矿房进行了回采充填,试验过程持续采集应力监测点的数据,并在各中段回采充填结束后对位移场进行了记录。-450 m中段回采充填完成和-390 m中段回采充填完成后的试验结果,如图4所示。分析可知:-450 m中段回采充填完成后盘区矿柱完整无明显破坏现象,采场稳定性良好。-390 m中段在5号矿房的回采充填过程中,左矿柱在-370 m水平出现开裂破坏,在6号矿房的回采充填过程中,右矿柱在-380 m水平出现开裂破坏,左右矿柱均在矿柱两侧矿房被回采之后发生破坏,回采充填完成后矿柱破坏情况如图5所示。

3 试验结果分析

3.1 变形分析

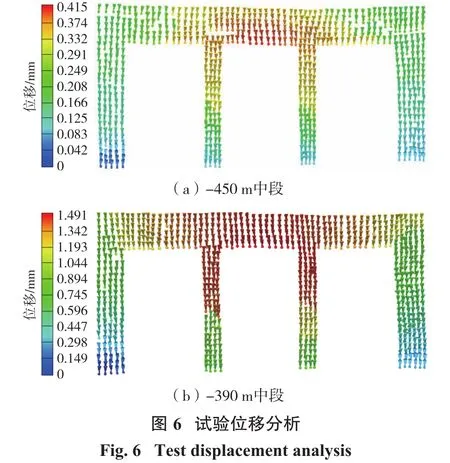

通过各中段回采充填完成后的监测位移场与原始场进行对比分析,可以得到-450 m中段和-390 m中段回采充填完成后相对于试验前的变形情况,如图6所示。分析得到:中间盘区矿房顶板沉降量大于两侧盘区矿房顶板沉降量。-450 m中段回采充填完成后,2号矿房顶板最大沉降量约0.332 mm,1、3号矿房顶板最大沉降量约0.291 mm,围岩矿柱变形连续,最大变形出现在中间矿房顶板处,采场稳定性良好。-390 m中段回采充填完成后,5号矿房顶板最大沉降量为1.491 mm,4、6号矿房顶板最大沉降量约为1.193 mm,矿柱中部出现变形不连续现象,采场基本保持稳定。

3.2 应力分析

使用应力采集系统记录了4个监测点的应力随回采充填步骤变化的数据,得到如图7所示的监测点应力随时间的变化曲线。分析得到:1号监测点的应力在前8步回采充填过程中基本保持稳定,在第9步回采充填过程中出现应力跌落,导致此现象的原因是1号监测点位于5号矿房的顶板,第9步回采充填发生在5号矿房内,且位于监测点正下方;2号监测点的应力在前10步回采充填过程中基本保持稳定,在第11步回采充填过程中出现应力跌落,导致此现象的原因是2号监测点位于6号矿房的顶板,第11步回采充填发生在6号矿房内,且位于监测点正下方。1、2号顶板监测点从试验开始至结束应力处于先稳定再下降后保持稳定的趋势,在-450 m中段回采充填时1、2号监测点处于压力拱内,随着-390 m中段回采充填工作的进行应力拱位置上移,1、2号监测点位于应力拱下方,开挖卸荷作用和应力重分布导致了1、2号顶板监测点的应力出现下降。4号矿房内的第7步回采充填使得左矿柱被揭露出来,导致了3号监测点的应力突跃;5号矿房内的第9步回采充填使得右侧矿柱被揭露出来,导致了4号监测点的应力突跃。3、4号矿柱监测点从试验开始至结束,矿柱中应力处于持续增长趋势,表明原岩矿柱作为采场主要支承结构并未失稳,一直发挥着支承作用。

将沉降量乘以几何相似比CL,应力监测值乘以应力相似比Cσ可得到实际值,表2为各矿房顶板在-450 m中段和-390 m中段回采充填完成后的实际变形量,表3为各监测点在-450 m中段和-390 m中段回采充填完成后的实际应力值。在新中段开采前后,中间矿房顶板最大沉降量从66 mm增长为298 mm,在原来的基础上增长了3.5倍;两侧矿房顶板最大沉降量从49 mm增长为236 mm,在原来的基础上增长了3.8倍。3、4号矿柱应力从19.4 MPa增长到32.8 MPa,应力水平在原来的基础上提升了69%。新中段的回采导致了矿房顶板沉降量和矿柱内应力集中程度显著增大,有必要采取相关措施和技术减少采场环境恶化带来的危害。

4 数值模拟

4.1 模拟方案

通过相似材料试验中的应力和变形监测数据发现,在-390 m新中段回采充填过程中,矿柱内应力集中程度明显提升,并发生了破坏现象,矿房顶板是采场内变形量最大的部位,但并没有发生明显破坏现象。因此实际回采中矿柱是最有可能发生破坏的部位,为提高矿柱承载能力,增加矿柱宽度是普遍做法。本研究通过数值模拟方法研究不同矿柱宽度(表4)和不同回采顺序对采场稳定性的影响。

计算模型如图8所示,模型中-450 m中段和-390 m中段各5个盘区矿房,计算采用了与现场一致的顺序回采方案,即按照1~10号矿房依次回采充填,同时采用了间隔回采方案,即按照1、3、5、2、4、6、8、10、7、9号矿房的顺序回采充填。

4.2 计算分析

对表4中的3种方案分别进行建模计算,以塑性区、变形和应力为指标,分析对比不同方案之间各指标的变化趋势,图9为不同回采方案与不同回采充填顺序的计算结果。

分析图9可知:不同回采方案均在矿柱内出现应力集中现象,最大值出现在矿柱底部,随着矿柱宽度增加矿柱内最大主应力逐渐减小,顺序回采充填与间隔回采充填的最大主应力基本一致;不同回采方案的最大拉应力均出现在两侧矿房的顶角处,间隔回采充填比顺序回采充填形成的最大拉应力小;不同回采方案最大沉降变形出现在8号矿房顶板中,两侧矿房顶板逐渐减小,呈现出对称趋势,间隔回采充填比顺序回采充填的顶板沉降量小;不同回采充填方案的塑性区主要集中在矿柱中下部和矿房顶板中,随着矿柱宽度的增加矿柱中的塑性区范围逐渐减小,顺序回采比间隔回采在矿柱中形成的塑性区更小。由于矿房内矿体的回采充填,采场内应力平衡状态被打破并重新分布,位移和塑性区随着回采充填而不断积累,最大沉降出现在中间矿房顶板,导致中间2、3号矿柱应力集中程度和塑性区范围大于两侧1、4号矿柱,矿房内矿体的回采充填使得采区上方形成应力拱,导致在两侧6、10号矿房边墙顶部形成了剪切破坏区域。

各方案及不同顺序回采情况下采场内各项指标数据统计结果如表5所示。分析可知:随着矿柱宽度增加,采场内顶板沉降量、最大主应力、最小主应力、塑性区范围都呈现出下降趋势。各方案采场沉降量顺序回采比间隔回采大,但相差较小均不超过10 mm,采场最大拉应力值顺序回采大于间隔回采,顺序回采与间隔回采在矿柱内的应力集中程度基本行相同。

5 结 论

通过相似材料试验和数值模拟对采场稳定性及采场应力变形规律进行研究,得出了以下结论:

(1)采用18 m宽矿柱进行-390 m中段回采充填时,矿柱会在-380~-370 m水平发生剪切破坏,但矿柱并未完全失稳且能够发挥主要支承作用,采场基本稳定。

(2)矿柱是阶段空场嗣后充填采场中主要支撑结构,在矿体回采过程中当矿柱被揭露时,矿柱内应力会明显增大,随着矿柱应力逐步积累会出现剪切破坏现象。

(3)岩石质量中等以上的急倾斜厚大矿体在进行阶段空场嗣后充填开采时,采场矿柱内会产生应力集中,最大应力出现在矿柱底部;采场最大变形出现在中间盘区矿房顶板,两侧盘区矿房顶板变形呈对称性减小;盘区矿房间隔回采充填引起采场顶板变形比顺序回采充填小,有利于控制采场变形,提高采场稳定性。