工作面过断层回采工艺及围岩控制技术

饶海斌

(晋能控股煤业集团,山西 大同 037001)

综采工作面在揭露断层时,受断层影响断层两盘处煤层出现空间上位移,导致工作面回采时找煤难度大、回采破岩量大、断层处顶板维护控制困难等技术难题,若不采取合理有效的回采工艺及安全措施,不仅制约工作面回采速度,且回采期间很容易出现顶板破碎、煤壁片帮等安全事故,威胁着工作面安全高效回采。本文以雁崖矿8305工作面为例,对工作面过F5断层时提出了合理有效的回采工艺及安全技术措施,有效保障了工作面安全回采[1-5]。

1 概述

晋能控股煤业集团雁崖煤业公司8305工作面位于三盘区西翼,工作面北部为8306工作面,东部为井田边界,南部为8302工作面采空区,西部为三盘区大巷。8305工作面设计走向长度为1400 m,倾向长度为185 m,工作面回采的是山西组4#煤层,煤层平均厚度为3.52 m,平均倾角为4°。煤层直接顶主要以砂质泥岩为主,平均厚度为4.2 m;基本顶主要以高岭岩为主,平均厚度为11.5 m。工作面采用综合机械化后退式回采工艺,目前工作面已回采至470 m。

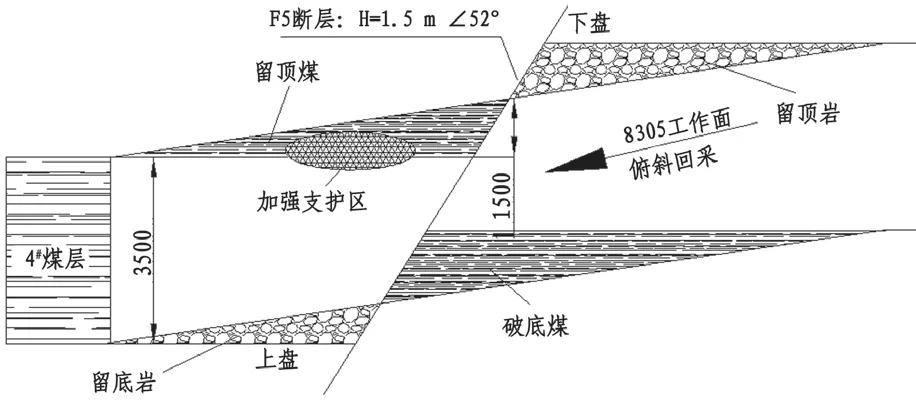

8305工作面回采至440 m处揭露一条F5断层,断层从工作面119#支架揭露并向头部延伸,为正断层。断层落差为1.5 m,倾角为52°,断层上盘位于头部,断层下盘位于尾部。通过在断层处施工钻孔发现,F5断层对工作面回采影响长度达90 m。

2 工作面前期回采工艺及问题分析

2.1 前期回采工艺

8305工作面在揭露断层后采用强行破岩的方法进行回采,即断层上盘工作面仍沿4#煤层顶底板进行回采,回采高度为3.5 m,断层下盘工作面同样保持回采高度,破断层上盘顶岩,留底煤,破顶岩厚度为1.7 m。

2.2 存在问题分析

(1)回采速度低。8305工作面采用强行法过F5断层时,由于破岩量大,采煤机割煤效率相对较低,导致工作面回采速度慢。通过前期现场观察发现,工作面在揭露断层后平均回采速度不足5.0 m/d。

(2)破岩量大。8305工作面采用强行破岩法过F5断层时,破岩厚度为1.5 m,断层影响回采长度为69 m,倾向长度为30 m,不仅破岩量大,降低回采速度,而且原煤中煤矸混合量大,降低了原煤品质以及吨煤经济效益,增加了后序选煤工作量。

(3)采空区遗煤量大。8305工作面前期回采过程中预留顶煤厚度为1.5 m,工作面回采后采空区内遗煤量大,而4#煤层发火期短,易自燃,采空区内浮煤在通风氧化作用下很容易出现煤层自燃现象。2020年3月15日8305工作面揭露F5断层,3月21日工作面推进至465 m处时监测采空区内CO浓度急剧升高,最高浓度达47 ppm,威胁工作面安全回采。

(4)机械设备损坏严重。8305工作面过F5断层时破岩厚度大,岩体单轴抗压强度达40 MPa,采用采煤机强行破岩时采煤机滚筒、切割部磨损严重。工作面在过断层前30 m范围内采煤机切割电机烧毁一台,切割部损坏一次,更换机组牙144个,造成经济损失达64余万元。

3 过断层回采工艺优化及围岩控制

3.1 俯斜回采工艺

为了保证工作面过F5断层时减少破岩量,提高煤柱回采量,工作面回采至470 m处采用俯斜回采工艺。

(1)8305工作面俯斜回采前及时对工作面伪斜进行合理调整,保证工作面煤壁平直,并将机道处浮煤清理干净,将工作面液压支架移架到位,确保端面空顶距控制在0.3 m以下,94#~119#支架初撑力、工作阻力不得低于设计值的90%。

(2)为了降低留顶煤难度,决定采用下行割煤上行空刀扫煤的割煤方式,将采煤机移至工作面尾部,从尾部斜切进刀,并沿4#煤层顶板进行割煤,割煤高度为3.5 m。

(3)8305工作面从尾部割煤回采至距断层面7.0 m处时,以7°仰角俯斜回采,如图1。俯斜回采期间保持回采高度,并将采煤机切割深度控制在0.5 m范围内,在断层上盘处俯斜回采时留底煤,破顶岩。

图1 8305工作面俯斜回采剖面示意图

(4)当工作面回采进入断层下盘后继续俯斜回采,工作面破顶煤留底沿。当工作面在下盘处回采长度达7.0 m后且完全揭露下盘煤层顶底板后,及时调整采煤机割煤倾角,沿4#煤层顶底板水平回采。

(5)8305工作面俯斜回采长度为14 m,俯斜回采期间采用分段式移架,保证断层处割煤后支架能够及时对顶板进行控制维护。由于在俯斜回采期间倾角较大,为了防止倒架事故发生,对俯斜段所有支架顶梁下方斜打一根单体柱,并采用擦顶带压移架方式,在移架期间慢慢将单体柱升起,从而抵消支架下滑分力达到制止支架倾倒和翻转的目的。

3.2 围岩控制技术

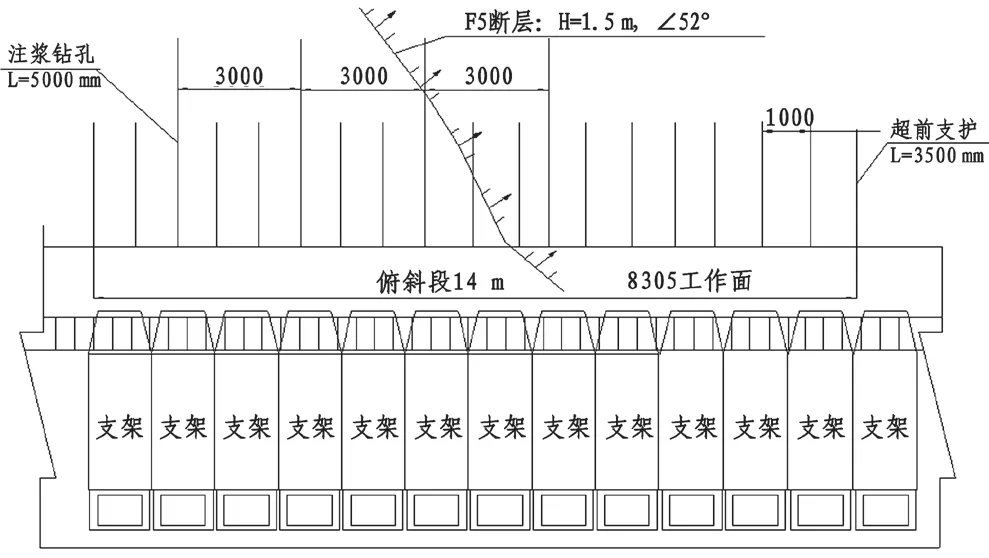

由于8305工作面在俯斜回采进入断层下盘后,需留顶煤回采,而工作面回采的4#煤层稳定性差,在构造应力的作用下煤层极破碎,难以预留,所以在下盘回采期间对顶板采取“注浆+撞楔超前支护”联合支护措施。

3.2.1 注浆加固

(1)8305工作面俯斜回采5.0 m后,即距断层面2.0 m处施工注浆钻孔。注浆钻孔深度为5.0 m,直径为42 mm,注浆钻孔垂直煤壁布置,钻孔间距为3.0 m,每排布置3个,钻孔开口位置布置在俯斜回采设计顶板上。

(2)注浆钻孔施工完后,采用2ZBQ型气动高压双液注浆泵及QB500型气动搅拌桶进行注浆施工。注浆材料采用茂森充填2号化学材料,该注浆材料属于双组分高分子浆液,可用于煤岩体裂隙填充、粘接,具有充填效果好、反应速度快等优点,

(3)茂森充填2号注浆材料时间一般在1.5~3.0 h,注浆施工安排在检修班。钻孔注浆时必须保证具有足够的注浆压力,注浆前应对注浆孔进行封堵,单孔注浆量不得低于25~40 kg。

3.2.2 撞楔超前支护

(1)俯斜段注浆施工3 h后,对该区域施工超前支护钻孔。钻孔深度为3.0 m,直径为30 mm,间距为1.0 m,超前支护孔垂直煤壁布置,且布置在俯斜段设计顶板位置,如图2。

图2 8305工作面俯斜回采期间联合支护平面示意图

(2)超前支护钻孔施工完后,对钻孔内锚注长度为3.5 m、直径为28 mm玻璃钢树脂锚杆。锚杆锚注后确保锚杆在同一水平面上。

(3)撞楔超前支护施工完后,采煤机过俯斜段回采时适当降低采煤机采高,保证割煤后超前支护下方预留0.2 m左右顶板自然脱落,防止采煤机割煤时破坏超前支护。

(4)俯斜段割煤完成后,在移架时保证支架顶梁与撞楔超前支护接触严实。当第一排超前支护施工完且工作面推进2.0 m后施工第二排超前支护,依次类推直至工作面完全过F5断层影响区。

4 结论

对8305工作面过断层回采期间提出了俯斜回采工艺,并采取“注浆+撞楔超前支护”联合支护措施,取得了显著经济、安全效益:

(1)8305工作面采用俯斜回采工艺过F5断层时,减少破岩量达3200 m3,提高煤柱量达1.4万t,降低了工作面机电设备故障率,可节约设备维修费用达60余万元,同时减少了采空区遗煤量。工作面在后期回采过程中采空区CO浓度控制24 ppm以下。

(2)8305工作面俯斜回采期间对工作面顶板采取联合控制技术后,有效控制顶板破碎现象,保证工作面俯斜回采安全。通过现场观察发现,采取联合支护措施后,工作面过断层期间端面距控制在0.4 m以下,煤壁片帮深度控制在0.5 m以下。