综采工作面破碎顶板支护技术应用分析

郭小路

(山西煤炭运销集团野川煤业有限公司,山西 高平 048400)

综采工作面在回采过程中采空区残余应力向工作面煤体方向传递,加之地质构造应力破坏作用,导致工作面顶板悬臂梁产生破坏,出现顶板高度裂隙发育现象。裂隙带向回采煤体前方延伸,当顶板无法承载应力作用时,顶板出现破碎现象。集中应力在顶板破碎裂隙带进行应力释放,对工作面煤壁产生剪切破坏作用,若支护不及时很容易发生顶板垮落事故。本文以野川煤矿3203工作面为例,对工作面回采期间顶板出现破碎现象原因进行合理分析,提出合理有效的破碎顶板联合支护技术[1-5]。

1 概况

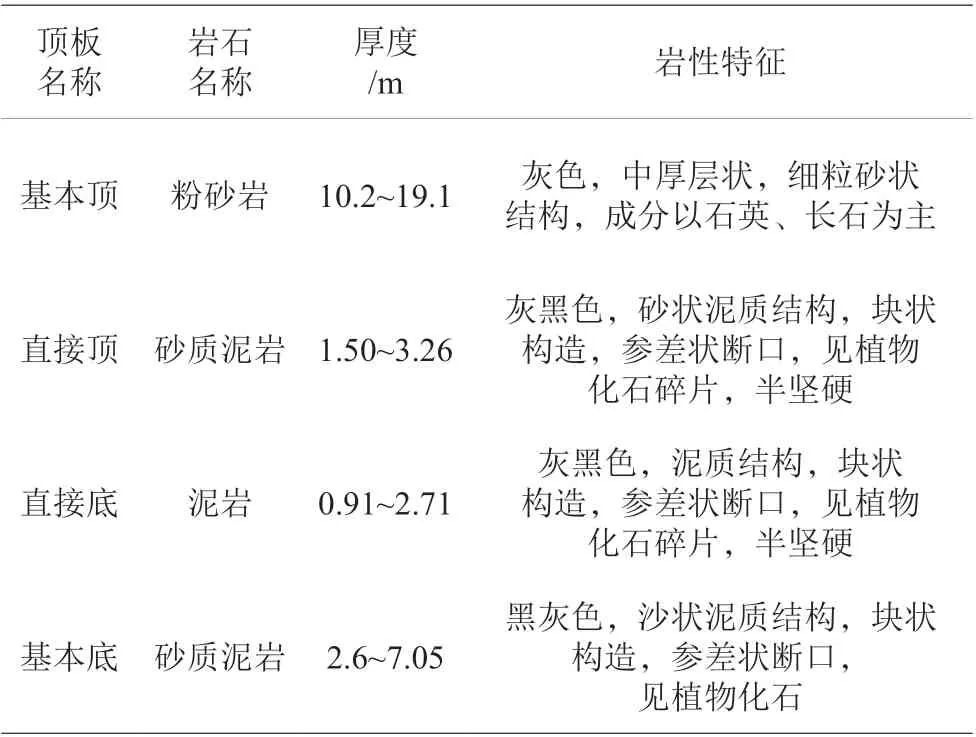

山西煤炭运销集团野川煤业有限公司3203工作面位于井田边界西南部,工作面东邻二采区胶带巷,南边为3205采空区,西边为矿井边界保安煤柱,北边为3202胶带顺槽。3203工作面设计走向长度为996 m,倾向长度为127 m。工作面回采煤层为3#煤层,煤层位于山西组中下部,全区稳定可采,结构简单,煤层平均厚度5.32 m,局部含夹矸,夹矸厚度约0~0.02 m。煤层内生裂隙发育,层状构造,视密度为1.45 t/m³。煤层顶底板情况见表1。

表1 工作面3#煤层顶底板情况

3203工作面采用综合机械化回采工艺,截至2020年4月27日工作面已回采460 m。工作面回采至300~460 m共计揭露六条正断层,断层平均落差为1.4 m,平均倾角为52°。其中,位于工作面445 m处揭露的F9断层落差为2.1 m,对工作面回采影响最大。该断层从3#支架揭露斜向工作面中部延伸,断层影响工作面回采长度为55 m,影响倾向长度为32 m(3#~19#支架)。

工作面回采前5条断层时顶板出现局部破碎,但未出现冒落现象,采用带压擦顶移架、超前移架等传统拉架工艺即可对顶板进行维护。但是工作面在揭露F9断层时,受超前集中应力影响,断层处顶板及煤壁出现严重破碎现象。顶板破碎区位于5#~17#支架之间,局部出现冒落现象,煤壁片帮严重,片帮深度达1.6 m,导致液压支架在过F9断层区时,出现支架工作阻力不足、支架顶梁插顶等现象。

2 工作面回采顶板难以管理原因

(1)集中应力影响。由于工作面300~460 m段共计揭露6条断层,断层群破坏了该区段煤层及顶板岩体整体稳定性,导致煤岩体裂隙发育,工作面回采时断层应力、回采超前应力作用于煤岩体原生裂隙,使裂隙煤岩体产生扩张破坏作用,改变了围岩力学结构,从而导致工作面顶板破碎现象。

(2)围岩稳定性差。3203工作面放顶煤回采工艺,放煤步距0.6 m,放煤高度2.75 m,采放比为1:1.06。工作面回采过程中顶板预留顶煤厚度为2.6 m,而3#煤层属石炭系煤层,煤层整体稳定性差,煤体单轴抗压强度不足20 MPa,顶煤承载能力低,在应力作用下很容易出现破碎现象。

(3)支护效果差。工作面回采至440 m处时5#、8#、9#、13#支架出现不接顶现象,当工作面回采至460 m处时工作面6#~14#支架出现不接顶现象。支架无法对工作面顶板提供足够的支撑作用力,导致支架上方顶板支护强度低,顶板在短时间内产生蠕动变形现象,而支架无法对蠕动变形顶板及时进行控制,导致顶板破碎、冒落现象。

3 过断层顶板联合控制技术

为了保证3203工作面安全快速过F9断层影响区,提高工作面顶板稳定性,防止煤壁片帮现象,决定对工作面顶板采取“注浆加固+撞楔超前支护+支架平铺顶梁”联合支护技术。

3.1 注浆加固技术

(1)首先在3#~19#支架前方煤壁施工一排注浆钻孔,钻孔深度为5.0 m,直径为40 mm,仰角为45°,钻孔间距为3.0 m。钻孔施工位置与顶板间距为1.5 m,注浆钻孔终孔位置应位于顶板往上0.5~1.0 m处,如图1。

(2)注浆钻孔施工完后,对钻孔内填装注浆软管,软管另一端与HJB-5.5/5.0型高压双液注浆泵连接,并进行注浆施工。注浆液采用水泥与水玻璃配比为1:0.8的混合浆液,注浆压力为1.5 MPa。

(3)为了保证仰斜钻孔注浆效果,注浆前应对钻孔进行封孔处理。封孔材料采用快速凝固的膨胀水泥,封孔长度为0.5 m,单孔注浆量为30 kg,注浆时间为25 min,注浆后凝固时间为3.5 h。一般在检修班进行注浆施工。

3.2 撞楔超前支护

为了防止集中应力对工作面顶板产生超前破坏作用,工作面回采过程中对顶板施工一排撞楔超前支护。

(1)撞楔超前支护钻孔施工在工作面设计顶板位置,且垂直煤壁。支护孔直径为45 mm,钻孔深度为3.0 m,钻孔施工后在竖直方向允许角度偏差为±3°,支护孔间距为1.3 m。

(2)超前支护孔施工完后,对支护孔内安装长度为3.5 m、直径为33 mm钢针。钢针安装后在回采过程中支架前探梁仰挑3°~5°角度,保证支架顶梁与钢针接触严实。工作面回采后放顶前及时回收钢针。

3.3 支架搭梁

为了防止液压支架在冒漏区不接顶现象,决定在支架顶梁上方平铺钢梁,确保支架具有足够的初撑力及工作阻力。

(1)工作面回采前对3#~19#支架顶梁上方平铺三排工字钢梁,钢梁排距为1.5 m,每根钢梁长度为3.5 m,相邻两排钢梁交错式布置。钢梁铺设完成后,工作面回采过程中升起支架立柱,保证钢梁与顶板接触严实。

(2)3203工作面在过F9断层期间,采用带压擦顶移架,并控制采煤机割煤深度不得大于0.6 m。在过断层期间为了及时对断层处顶板进行有效支护,工作面割煤后3#~19#支架应超前移架支护顶板。

(3)由于工作面过断层期间顶板受压大,支架在压力区支护时很容易出现支架前探梁受力过大,导致支架下倾、自动卸载等现象,所以支架支护到位后在机道处支设一排T型钢棚。钢棚顶梁长度为1.5 m,顶梁与煤壁垂直布置。

4 效果

对3203工作面断层应力区顶板采取联合控制技术后,有效控制了顶板破碎、煤壁片帮现象,加快了工作面回采,取得了显著应用成效。

(1)通过对工作面煤壁及破碎顶板采取注浆加固,注浆液渗透在煤岩体裂隙内,对破碎煤岩体进行再次重组作用,使得煤岩体单轴抗压强度提高至38.9 MPa,大大提高了煤岩体整体稳定性及承载能力,有效防止了煤壁片帮、顶板破碎现象。采取注浆措施后工作面在后期回采过程中煤壁片帮深度控制在0.5 m以下。

(2)工作面顶板采取撞楔超前支护后,实现了前方煤体超前支护,有效防止了因超前应力破坏作用导致工作面前方煤体出现超前破碎现象,降低了煤壁片帮、顶板破碎几率。

(3)通过对工作面液压支架采取搭梁技术措施,保证了支架初撑力及工作阻力,防止了工作面在过冒漏区时支架不接顶、支架支护效果差、顶板垮落事故。采取该措施后后期过断层应力区时,支架初撑力及工作阻力提高至95%以上。