进路充填隔墙预留滤水装置研究及实践

郑向党,党金鹏,李芳,韩怀亮,张岩锋

(金川集团股份有限公司二矿区,甘肃 金昌市 737100)

0 引言

金川镍矿发现于1958 年,是世界著名的多金属共生的大型硫化铜镍矿床之一,集中分布在龙首山下长6.5 km、宽500 m 的范围内,已探明的矿石储量为5.2 亿t,镍金属储量550 万t,列世界同类矿床第3 位,铜金属储量343 万t,居中国第2 位。伴生钴、铜、银、铂族等17 种元素,现可回收利用14 种,共分4 个矿区,从东向西分别为Ⅳ、Ⅱ、Ⅰ、Ⅲ矿区。矿山采用机械化下向进路胶结充填采矿法开采,充填使用管道自流输送高质量分数砂浆工艺,细砂为−3 mm 棒磨砂,水泥为425#普通硅酸盐水泥,充填砂浆为75%~78%,灰砂比为1:4,流量80~100 m3/h,砂浆由地表搅拌桶经钻孔到充填中段,再经盘区充填回风井送入分层道、进路。充填进路是对已完成回采的进路进行砂浆充填,使采区形成假顶支撑顶板,降低采场暴露面积,这是盘区回采重要的一环,也是后续安全生产的重要保证。充填体是否与上分层顶板密实、充填体的强度以及充填体料浆是否离析对充填质量至关重要[1]。

1 充填存在的问题

盘区进路回采结束后,须对充填地压控制再进行组织生产,在做充填准备过程中,砌筑的充填隔墙在外墙面进行混凝土素喷封闭时,滤水管出水口常常被堵塞,导致充填浆料中多余的水分无法及时排出,易造成料浆离析及分布不均现象、部分充填体强度降低、进路不接顶、观察口憋开及充填隔墙倒塌等工程事故,同时接顶期间也存在充填料浆高度难以观察,充填泵关停的时间难以掌控等问题[2]。在此情况下,二矿区先后使用了木材料封闭隔墙、超大砼砖砌筑隔墙、一次性加厚砌筑隔墙、充填滤布式高滤水性隔墙、加大砌筑隔墙厚度等手段对充填隔墙进行改进。但由于取材困难、操作方法不科学等原因,实施结果都未达到预期成效,难以进行推广。目前回采进路仍采用传统的砌筑方式设置充填隔墙,充填进路接顶率仍达不到92%的期望值,此外还衍生出灰浆外溢污染现场、进路接顶补加充填、安全补强支护、现场需专用时间进行工业保洁等诸多生产组织负面管理效应[3]。

2 充填隔墙滤水装置研究

2.1 传统充填隔墙滤水设计

金川矿山传统进路充填隔墙采用长×宽×高=390 mm×190 mm×190 mm 的粉煤灰砖砌筑而成,墙体1 m 以下厚度为800 mm,1 m 以上厚为600 mm,最上端至少厚为400 mm,砖块之间相互镶嵌,外墙使用素喷支护,墙体四周封闭密实。在隔墙砌筑时,自下而上依次在高400,1600,3600 mm 处安装口径100 mm 软式滤水管,用于排出进路渗水,待排水管内有充填料浆流出后,弯曲、绑扎、封闭排水管。充填隔墙上部与顶板交界位置预留观察口。积水通过盘区架设管线排入排污系统,采用3次充填接顶方式充填。

2.2 充填隔墙滤水装置

2.2.1 技术要求

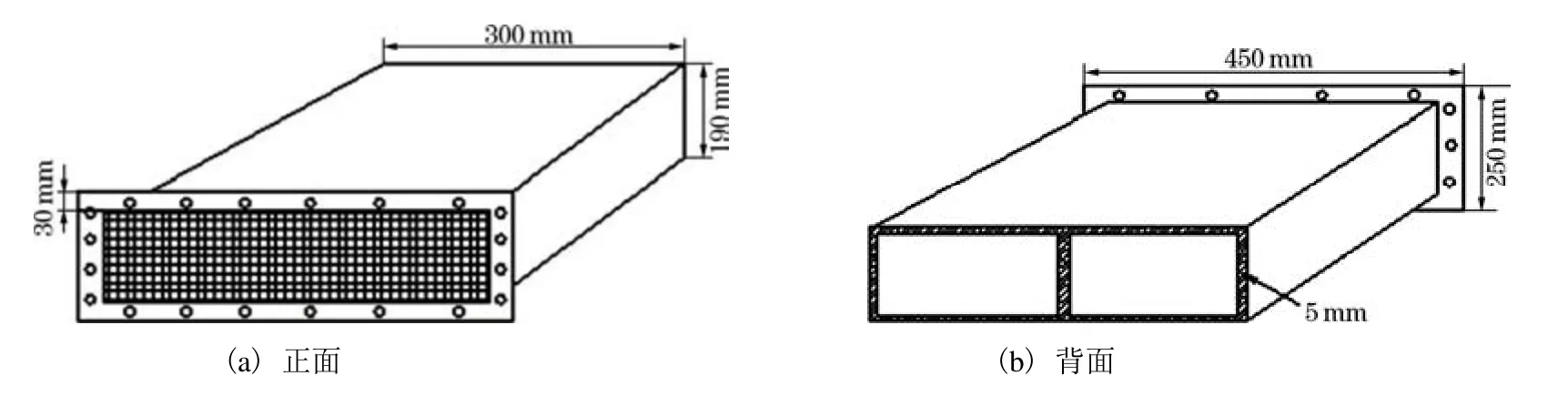

研究设计出进路充填隔墙的滤水装置,以解决之前隔墙滤水不及时、跑灰影响充填质量和接顶率低的问题[4−5]。装置由滤水盒与观察窗两部分组成,如图1、图2 所示。滤水盒正面设置有薄钢板与空心铁箱焊接,中间镶嵌有压边条,空心铁箱底部焊接有出水方管;滤水箱背面设置有小方格网与薄钢板通过螺栓连接,小方格网与薄钢板交接处焊接有加强筋,小方格网表面覆盖有滤水网并通过螺栓固定。

图1 滤水装置滤水盒

图2 滤水观察窗

滤水盒长×宽×高分别为2060 mm×300 mm×80 mm;小方格网使用钢筋制作,规格为长×宽=10 mm×10 mm;观察窗长×宽×高=800 mm×390 mm×190 mm;滤水网采用80 目不锈钢网。观察窗中设置有小方格网与薄铁盒,薄铁盒两端为中空,外侧端与小方格网焊接。

2.2.2 预留方法

滤水装置预留在充填隔墙中间位置,上端距上层顶板200~400 mm 处,装置体与隔墙垂直镶嵌牢固。观察窗预留在砌筑隔墙的上端且紧靠上层充填体顶板,窗体与墙体密实坐稳。隔墙1 m 以下厚度为800 mm,1 m 以上厚度为600 mm,墙内拉筋固定,外墙用钢筋加固,严格按照100 mm 进行素喷,作业过程中要注意出水管、观察窗的保护以及隔墙周围的密封性。一次充填打底砂灰量控制在100%以内,二次充填砂灰量控制在55%左右,接顶砂灰量控制在45%左右。充填铺吊前必须将进路底板清理干净,排出积水。充填长度及充填量符合相关规定,杜绝两条以上进路大面积充填,充填进路超过50 m 要砌筑半隔墙。准确计算出充填进路充填量,遇到充填进路有预留铁盒子时,控制好充填量及灰砂比。在充填接顶时要及时观察滤水窗,充填砂灰距进路顶板100 mm,同时有水汽从观察窗冒出则停止充填。距充填隔墙5~10 m 位置,砌筑1.2 m挡水墙,将过滤水蓄积在池中,以便统一排污。

3 实践效果

3.1 接顶率大幅度提高

传统充填工艺采用三次充填方式,滤水由直径100 mm 塑料软管排出,管水速度流动较慢,隔墙承受压力较大。安装新的滤水装置后采用一次或二次充填,滤水速度较快,由于采用滤网装置,解决了软管被砂浆堵塞的问题,使得充填进路中留存的积水快速排出,很好地解决了充填体离析现象。采场顶板接顶率,由原来85%提高到98%以上,充填体的充填强度也明显提高,杜绝了充填顶板出现红砂子顶板的现象[6]。

3.2 支护费用大幅度降低

观察口的预留直观看到真实充填体所处的高度,准确地把控了充填接顶时机,杜绝了充填过程中隔墙倒塌、憋口、充填欠超量现象,使得溢流灰浆量减少,由原来每条溢流量10 m3以上,降低到5 m3以内,刹帮木和钢拱架支护费用及人工成本也明显降低,盘区生产经营指标长期处于较好区间。

3.3 盘区作业环境进一步改善

减少了采场暴露面积,更好地与上层充填体紧密结合成为一体,有效控制了盘区地压的变化,保证了顶板稳固性,确保了安全生产。较好解决了盘区回采过程中因充填质量问题而导致工作人员返工的情况,减少了清灰量和收拾现场环境的次数以及系统维护的频次,为盘区标准化建设提供了有力支撑。与此同时,充填体强度的提高,为下分层人员和设备安全回采夯实了基础。

3.4 操作简单易于推广

滤水装置取材方便、性价比高,具有结构简单、便于操作、劳动强度低,滤水清澈速度快等特点,有利于该装置在金川矿山单位的广泛应用。

4 结论

通过研制滤水装置并应用于生产现场,有效解决了充填采矿法进路充填接顶率低、矿石贫化严重、墙体滤水性差、充填体坚固不达标、排水管道和排污泵堵塞的难题,化解了进路垮帮、顶板裂缝脱层、矿岩破碎危险系数高等安全险情,规避了回采因前期管理不善,导致转层进路顶板遗留大量充填进路不接顶,及砂顶板和顶板离析情况,最大限度的满足了生产要求,有力助推了矿山提出的盘区标准化安全环境创建工作,经济效益和社会效益显著,并对同类矿山充填具有一定的借鉴作用。