深锥浓密机在某铅锌矿充填系统的技术改造与应用

周志龙,孟祥瑞,许东升,朱万昆

(金徽矿业股份有限公司,甘肃 陇南市 742300)

0 概况

深锥浓密机是某铅锌矿地表充填站全尾砂充填的核心设备,深锥浓密机运行与充填尾砂浓缩浓度的正常与达标对充填系统能否平稳运行起着决定性的作用,2018年1月某铅锌矿充填站试运行后,采取了一系列改进措施:增设进料缓冲箱、旋流器,架设补充水管道;对进料方式、进料压力、进料浓度与浓缩浓度进行了多次调整,对深锥浓密机耙架刮板进行了多次增设改造。

经过上述改进措施使得设备的运行、进料浓度、尾砂的粒度基本达到了生产要求,但尾砂进入深锥浓密机后沉降效果与浓缩以及扭矩压力的可控方面还很薄弱,波动幅度较大且无法控制,经常因为扭矩压力大,尾砂粗细料分层沉降速度不一致、尾砂浓度无法有效控制,保证不了正常生产所需的充填浓度,甚至经常造成压耙故障停车等工艺问题。

为确保达到井下采场机械化上向分层进路式充填采矿法的充填体强度要求,经过认真研究论证,本次技术改造通过在深锥浓密机外壁南北侧开孔焊接溢流管,加装闸板阀,增设焊接管道阀门、尾砂溢流管道等措施,降低深锥浓密机清水层、沉降层等分层的厚度,有效地解决尾砂的沉降速度和浓度控制问题,确保充填深锥浓密机低料位高效能工作的顺畅运行,为某铅锌矿采矿充填系统稳定运行、产能提升提供有力保障。

1 研究目的

该深锥浓密机的技术改造主要是为了降低沉降区浓度,使得尾砂颗粒能顺利穿过沉降区进入压缩区,而降低沉降区浓度,增加清水层深度,除了能够稀释进料浓度,同时也可以通过研究外排沉降区絮状细料及泥浆,从而减小沉降区泥浆层厚度与黏度。

通过技术改造达到如下目的:某铅锌矿充填工艺系统运行要更平稳顺畅、产能要大幅提升;充填工艺事故与设备故障要大幅下降甚至杜绝。保证正常充填时持续稳定供应较高浓度的尾砂(65%~70%),提升井下采区充填体的强度,采掘工序按计划有序转换衔接、提高机械化采掘作业效率和安全生产管理水平。

2 生产现状、存在问题及采取的改造措施

2.1 现有的工艺流程

某铅锌矿充填站深锥浓密机筒深达12 m,锥体中心高5 m 以上,由进料缓冲箱加水稀释后的尾砂通过高功率变频输送泵送至深锥浓密机顶部,在经过旋流器脱泥、分选,粗细分级后的尾砂(底流料浆)进入中心导流筒经分液扇形板进入深锥浓密机自由沉降,细粒级尾砂(溢流料浆)则通过溢流管返回尾矿输送管道排放至尾矿库。设备运行时整个液面以下尤其是导流筒以下经观察会形成涡流,尾砂颗粒沿涡流旋转方向由切线向下沉降,先后经过清水区、自由沉降区、干涉沉降区、压缩区、浓缩区,经浓密达标后排出,输送至充填料浆制配车间按照一定灰砂比和浓度制备成充填料浆充填至井下采场采空区。

2.2 存在的问题

在实际生产过程当中,受原矿物化性质、磨矿细度等指标的影响,尾砂颗粒进入干涉沉降区后在下沉过程中随着深度越深阻力越大(浮力越大),就会出现尾砂粗细料分层离析,粗颗粒率先下沉,沉降速度快,而细料沉降缓慢,甚至悬浮不沉降,致使深锥浓密机耙架扭矩压力持续上升。由于底层全是粗砂,粘结附着力很强,深锥浓密机耙架的耙臂刮起来负荷很大,这种状态如不及时调整,会导致耙臂扭矩压力持续不断上升,甚至达到额定阀值致使深锥浓密机跳闸压耙。另一方面由于沉降区厚度增加,细颗粒(泥层)增厚,阻碍粗细料不能及时下沉进入浓缩区,从而在耙架以上形成尾砂板结层,浓缩区充填尾砂浓度持续降低的同时,由于上部板结层阻碍,物料无法连续下沉,最终导致充填系统无法长时间平稳连续运行,影响采矿生产计划的实施。更严重的是板结层积累到一定程度会突然塌落还会造成耙架和副耙损伤,维修需要放空深锥浓密机,费时费力,导致采矿生产组织十分被动。

2.3 采取的技术改造方案

(1)在深锥浓密机外壁靠北侧,由下向上第3格0.3 m 处开Ф140 mm 孔,焊接Ф133 mm×10 mm厚壁管,加装DN125 闸板阀(1#位置);在锥体往上第1 格0.5 m 处开孔(具体同上),焊接管道阀门,连接Ф400 mm 深锥浓密机溢流管道(2#位置)。

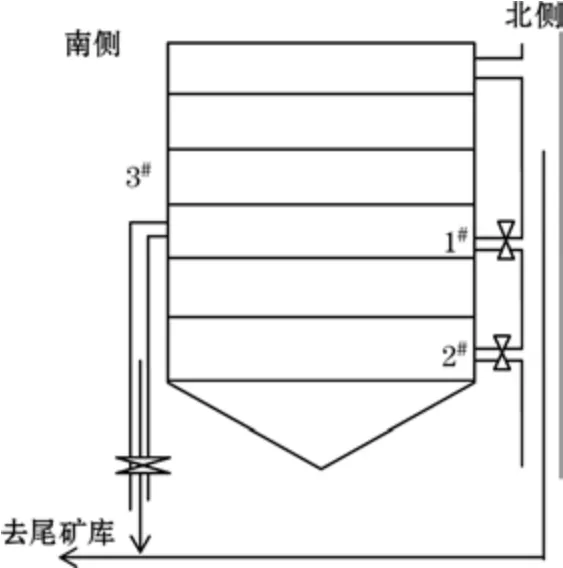

(2)在深锥浓密机南侧由下向上第3 格往上1.5 m 处开Ф140 mm 孔,焊接Ф133 mm×10 mm厚壁管,加装DN125 闸板阀;出口管垂直引下连接尾砂溢流管道(3#位置),具体详如图1 所示。

图1 深锥浓密机

3 主要工艺试验过程及取得的效果

3.1 系统改造启动

因深锥浓密机不沉降,无清水层溢流矿浆,尾砂浓度无法保证,系统停机检修改造。

(1)色谱条件:色谱柱为Sapphire C18柱(250 mm×4.6 mm,5 μm);流动相为乙腈-水(32∶68);体积流量1 mL/min;进样体积10 μL;漂移管温度40 ℃;氮气压力360 kPa。

3.2 改造方案可行性验证

利用实际生产过程和停机维护间隙,收集基础数据验证技术改造方案的可行性。

3.3 改造方案实施

2020 年2 月27 日深锥浓密机澄清区上升,清水层急剧缩减至最后无清水层,溢流出来全是矿浆。2 月28 日生产无法正常进行,经研究论证后停机改造。技术改造从3 月1 日—3 月10 日,期间对深锥浓密机机械部分与自动控制系统分两部分同时进行,并同步对充填仪表自动控制系统进行改造升级,做到泵阀联网远程控制操作。3 月10 日正常复产,在低料位运行7 d 后,深锥浓密机进料满仓且上部开始溢流后,于3 月18 日开始验证新方案改造后充填系统运行效果,并研究低料位充填运行的可行性,以下为生产试验过程和主要数据。

(1)3 月18 日10 点45 分打开深锥浓密机新改造排料阀,排出泥浆,充填作业一直未停,尾砂浓度一直保持在68%左右,此时扭矩压力1.0 MPa左右,选矿中心尾砂进料流量440 m3/h。

(2)3 月19 日5 点55 分扭矩压力1.12 MPa,浓度68%+水(尾矿库回水)4.5 m3/h,床层压力为0.539 MPa。9 点50 分选矿中心尾砂进料流量440 m3/h,此时进料与充填作业+排料基本达到平衡点,深锥浓密机上部空置高度一直保持在5.9 m 左右(8点50 分与10 点50 分测得结果均为5.9 m)。23 点34 分尾砂浓度68.5%+水(尾矿库回水)2.8 m3/h,扭矩压力为1.2 MPa。

(3)3 月20 日,8 点04 分测得深锥浓密机上部空置高度7 m,经检验:清水层厚度1~2 m 提出2/3 杯絮状细料,13 m 到底部提出1 杯浓度适中粗细均匀尾砂,中间导流筒以下12 m 提出2/3 杯絮状细料,13 m 提出1 杯浓度较大粗细均匀团块较多尾砂,16 m 到底部提出1 杯浓度较大粗细均匀尾砂。8 点50 分开启2 号充填系统,试验双充填系统同时运行;9 点20 分因井下采场充填作业结束,1 号充填系统停机,2 号充填系统仍正常运行,双充填系统同时运行30 min。

(4)3 月21 日,24 h 充填系统运行稳定、正常。

3.4 试验结束

2020 年3 月22 日8 点30 分关闭深锥浓密机排料阀,低料位充填试验结束。

3.5 工业化试验总结与分析

技术改造后通过深锥浓密机持续排放尾砂充填作业至关闭排料阀,充填系统连续平稳运行90 h,期间尾砂浓度68.50%左右,深锥浓密机耙架扭矩压力1.0 MPa 左右(最高3.5 MPa,浓浆泵打循环30 min 后恢复到正常范围),充填设备运行平稳,指标正常。这项技术改造工作的实施彻底解决了深锥浓密机以往相关参数波动不稳定,控制难度大的问题,使充填生产逐步走向正常。2020 年3 月份改造完毕,当月充填量为65 701 m3,4 月份充填量为64 742 m3,9 月份达到历史最高72 687 m3的充填量,充填体强度完全满足采矿设计要求。

4 技术改造后的主要技术特点与创新点

(1)在原料性质或物理、化学状态变化时可以更有效、更可控、更快速地应对波动,确保充填生产不受大的影响。

(2)在尾砂浓度与床层压力等指标出现波动,可以第一时间更快速、更高效地调控,确保充填生产的连续性和稳定性。

(3)可以通过监测沉降区物料的变化预判生产导向。

(4)利用计算机网络进行远程控制,通过自动化控制系统更快速、更精准地对部分参数调整,尾砂浓度和充填料浆浓度波动小,充填体强度稳定,确保采矿生产持续平稳。

5 结语

通过本次技术改造,可以实现对深锥浓密机沉降区浓度、各分层厚度的改变,可以实时监测沉降区物料性状。当原矿物理、化学等性质发生变化时,可以采取对应措施改善深锥浓密机沉降,保障充填生产稳定运行。从试验数据和充填量结果表明,该改造方案和措施是正确有效的,通过3 月份至12月份的实际生产运行,共计完成尾砂胶结充填52.39万m3,深锥浓密机运行平稳,未出现因扭矩压力过高失控而造成的压耙事故,顺利完成了全年充填生产任务,弥补了采充失衡欠帐。在原有充填模式的基础上又新增了一项充填生产调控手段,结合充填自动化控制系统,采用多措并举来保障采矿生产正常运行,为某铅锌矿全面推进采掘作业机械化提供了有力保障,将对企业后续的健康发展和提升安全生产管理水平、降本增效起到重要作用。