基于多目标模糊决策法的缓倾斜薄矿脉采矿方法优化研究

贺坤,李欢,刘剑,聂都超

(湖南黄金洞矿业有限责任公司,湖南 岳阳市 431139)

0 引言

在矿体回采过程中,采矿方法的选择和利用是最关键的,根据矿体实际情况,如何选择高效的采矿方法关系到矿山企业的发展与前景,之前采矿方法选择主观性太强,特别是在多种采矿方法均适用的情况下,只能借助于经验类比对其进行选择,很难通过定量的方式进行评价。因此,本文采用多目标模糊决策法对所提的采矿方法进行优选评估,综合考虑各种因素,从定量的角度决策出最优方法[1−2]。

1 工程概况

某金矿矿体以脉状、透镜体状为主,主要为含金石英脉,其中石英脉的金含量高,矿体平均厚度1.8 m,倾角15°~25°,矿体稳定性较好,顶底板均为板岩。

2 采矿方法初选

针对某金矿缓倾斜薄矿脉,为了降低贫化损失,提高生产效率和机械化程度,根据矿山生产实际的需求,结合矿体开采技术条件,提出了两种缓倾薄矿脉采矿方法:方案一为两步骤倾斜分条嗣后尾砂胶结充填采矿法;方案二为上向水平进路+分层联合尾砂胶结充填采矿法。

2.1 两步骤倾斜分条嗣后尾砂胶结充填采矿法

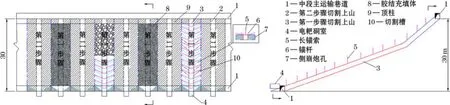

(1)矿块结构参数。将矿体沿倾向方向划分两步骤条带形采场,一步骤采场宽度为6~8 m,二步骤采场宽度为8~10 m,中段高度为30~40 m,斜长60~70 m,不留设间柱,留设2 m 顶柱,底部留设少量的三角底柱用于集矿和装矿。矿块布置及结构参数如图1 所示。

图1 两步骤倾斜分条嗣后尾砂胶结充填采矿法

(2)采切工程布置。首先在第一步骤采场中间,沿倾斜方向向上掘进一条2 m 宽的切割上山巷道,要求切割巷道开掘范围为顶板至底板,具体掘进的上山切割巷道高度依据矿体厚度确定,厚度不够之处必须破底,切割巷道连通上下两个中段的脉内主运输巷道。而后在底部留设三角集矿矿柱并保留出矿口,矿柱出矿口架设钢构装矿平台。

(3)回采工艺。采场回采顺序以切割上山为自由面,由上至下后退式回采,切割上山巷道掘进采用YT28 钻机施工孔径30~40 mm 的炮孔,孔深控制在2.2 m 左右,采用现有掘进工艺和爆破器材进行爆破,周边采用光面爆破技术以确保顶板完整。切割巷道完整形成后,对两侧剩余的第一步骤矿房采场矿体采用单臂凿岩台车施工浅孔,下向30°~40°的倾斜浅孔,孔径为30~40 mm,孔深为3~4 m,孔底要求在同一直线位置。确保一步骤爆破后两侧帮壁规整,待左右两侧的所有爆破一次全部施工完毕,采用1~2 次大规模侧向爆破崩落第一步骤矿房采场内(切割巷两侧)的全部矿体。

(4)采场顶板管理。在该切割上山巷道内采用倾斜长锚杆预控制切割上山两侧4~5 m 范围内的顶板,采用短锚杆和预加固的长锚索联合控制现有切割巷道顶板,局部地段挂网补充支护。

(5)空区处理。第一步骤全部回采出矿完毕后拆卸装矿平台,采用柔性挡墙封堵下部采场入口,确保预留原主运输巷道,充填管道从上部中段布设进入采场内,开始进行一步骤空区尾砂胶结充填,要求一步骤采场空区充填体的整体强度达到0.9~1.1 MPa。而后采用同样的办法进行第二步骤充填,第二步骤充填体的强度为0.3~0.5 MPa。

(6)主要技术经济指标。采场生产能力65 t/d;损失率5%~8%;贫化率2%~3%;千吨采切比27.9 m/kt;直接成本33.39 元/t。

2.2 上向水平进路+分层联合尾砂胶结充填采矿法

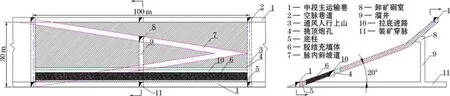

(1)矿块结构参数。将矿体在沿走向上划分独立采场,设置采场长度为100 m,宽度为矿体厚度,高度为阶段高度,不留设顶柱和间柱,留设3 m底柱保护现有中段巷道。在采场内划分水平推进的回采进路工作面,而后以进路为空间向上挑顶形成整体分层回采空间,进路尺寸要求符合凿岩和出矿设备的通行,必要时采取破底措施以满足设备运行的需求。矿块布置及结构参数如图2 所示。

图2 上向水平进路+分层联合尾砂胶结充填采矿法

(2)采切工程布置。总体采准工程布置系统为脉内外联合采准布置方式,首先在矿体脉内中间位置布置1 条斜坡道,斜坡道贯通上下已经形成的中段主运输巷道。在采场两端脉内各布置1 条通风人行上山,在采场中间脉外布置1 条溜矿井,矿石溜井的开口位置选择在斜坡道中间段的脉外下盘3~5 m 处,下口设置在下中段的装矿穿脉内。实现采场脉内中央单一斜坡道+脉内两端通风人行上山+中央脉外矿石溜井+底部装矿穿脉巷道共同构成全套采准系统工程。在开采过程中斜坡道边采边充填,两端上山设置在脉内,在充填过程中必须架设充填隔墙。

(3)回采工艺。布置一条坡度15%以内的斜坡道,掘进采用小型单臂浅孔凿岩台车进行上行掘进,孔径为30~40 mm,孔深为3~4 m,孔网参数为0.8 m×0.8 m 可调。其余采场内的采准切割巷道掘进采用YT28 钻机施工直径为30~40 mm 的炮孔,孔深控制在2~2.2 m 以内,采用现有爆破工艺和爆破器材进行爆破,周边采用光面爆破技术以确保顶板和巷道壁完整。分层拉底巷道(进路)采用小型单臂凿岩台车水平推进,拉底巷道(进路)施工过程中必须确保设备的通行和操作,实行矿废分采分出。分层拉底巷道完整形成后,采用凿岩台车在拉底巷道内向上施工3~4 m 的上向倾斜炮孔,整层上挑炮孔一次性施工,施工后一次性大规模压顶爆破,实现进路加分层的联合高效采矿局面。

(4)采场顶板管理。由于该处顶板围岩和矿体的稳固性较好,采准工程内全部采用锚杆支护,局部破碎地段采用锚杆网联合支护即可。采场内支护和控顶:分层进路内将对上盘形成斜长2~3 m(约150~180 m2)的暴露范围,回采过程中必须及时进行锚杆+锚索支护,而且支护必须对上盘的暴露空间上部进行必要的超前支护,以确保分层内2次大规模爆破时和出矿时的上盘顶板安全可靠。

(5)空区处理。分层拉底巷道形成后,在分层内铲出全部矿石,封堵两端上山口后进行充填,充填管从斜坡道内接入分层空区进行充填,充填体强度要求0.3~0.5 MPa 即可。同一采场内可以左右同时布置回采分层作业面,之间的废石可以由长进路补充至先回采完毕的短进路内进行相互分层充填垫底。

(6)主要技术经济指标。采场生产能力57 t/d;损失率6%~10%;贫化率8%~10%;千吨采切比13.7 m/kt;直接成本32.8 元/t。

3 采矿方法优选

3.1 多目标模糊决策法模型[3−5]

本模型的方案集为S={s1,s2}={两步骤倾斜分条嗣后尾砂胶结充填采矿法,上向水平进路+分层联合尾砂胶结充填采矿法},A=(a1,a2)为最优方案在S上的模糊集。

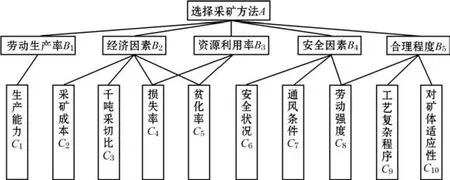

采矿方法选择的主要影响要素包括生产率、经济因素、资源利用率、安全性因素和采矿方法合理性等要素。因此,根据对采矿方法选择的各个影响要素,建立了各因素集V=(v1,v2,…,v10),B=(b1,b2,…,b10)为V上的模糊集,代表各个因素在采矿方法选择中的比重。在此基础上建立了模糊评判矩阵R=(rij)10×2,rij代表第j个方案的第i个因素的隶属度。因此,由方案集S、因素集V、评判矩阵R组成了三元评判空间(S,V,R),最后再利用加权平均模型进行计算评估,从而得到了一个评判A=B·R,基于最大隶属度准侧,最后评选出最佳方案。

3.2 确定影响因素权重[6−8]

由于各个采矿方法选择影响因素中各因素所占的比重不同,在确定模型的基础上,使用层次分析法确定出各因素的比重,确定的采矿方法层次结构模型如图3 所示。

图3 采矿方案选择层次结构模型

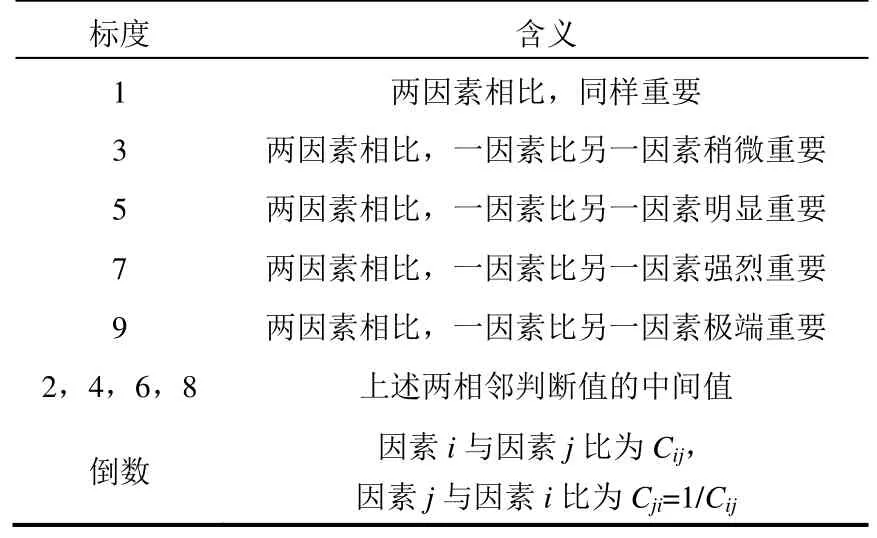

每一个层次对各要素采用表1 所示的标度进行对比,根据对比结果,进行重要性评估,从而得到模糊判别矩阵。

表1 判断矩阵标度及其含义

(1)判断矩阵A见表2。

表2 判断矩阵A

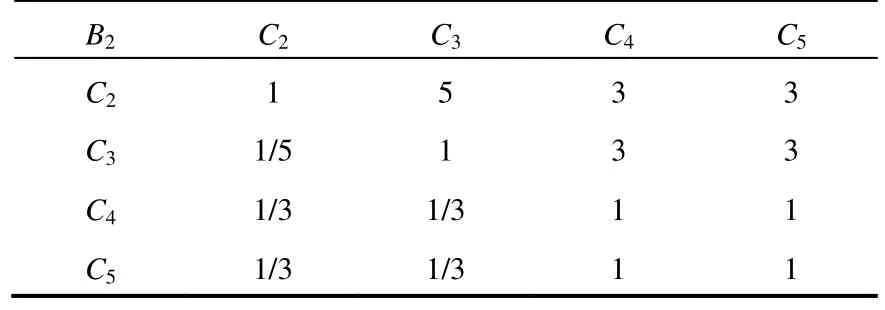

(2)判断矩阵B2见表3。为了对模糊矩阵的相容性进行判断和检验,定义了式(1)来判别其不相容度:

表3 判断矩阵B2

根据式(1)可知,当CI≤0.1 时,表示得出的矩阵相容性好,反之就要针对判断矩阵进行调整。为了求CI,可先计算出该矩阵的最大特征值,根据矩阵的特性,当矩阵A满足各值都≥1 时,表明该矩阵的相容性好。

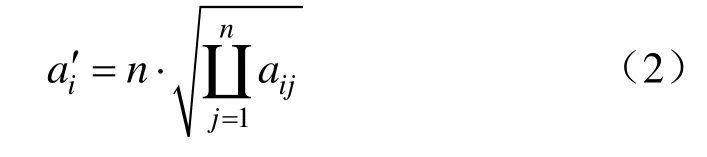

由此可知,上述所得矩阵相容性均好,因此,可以利用矩阵的最大特征值λmax所对应的向量作为其代表的权重向量进行计算,计算公式如下:

根据矩阵最大特征是所对应的向量计算公式可以得出B层因素对上层A因素的权重为:F=(0.582,2.371,0.815,2.627,0.339)

将上述得出的比重值进行归一化处理后得出:

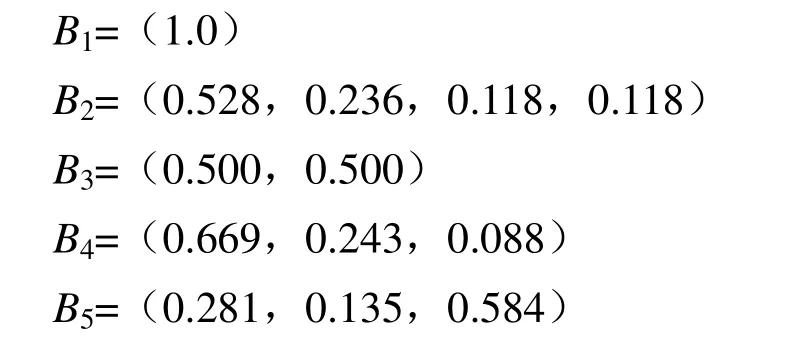

同样对C层次和B层次的关系进行处理,结果为:

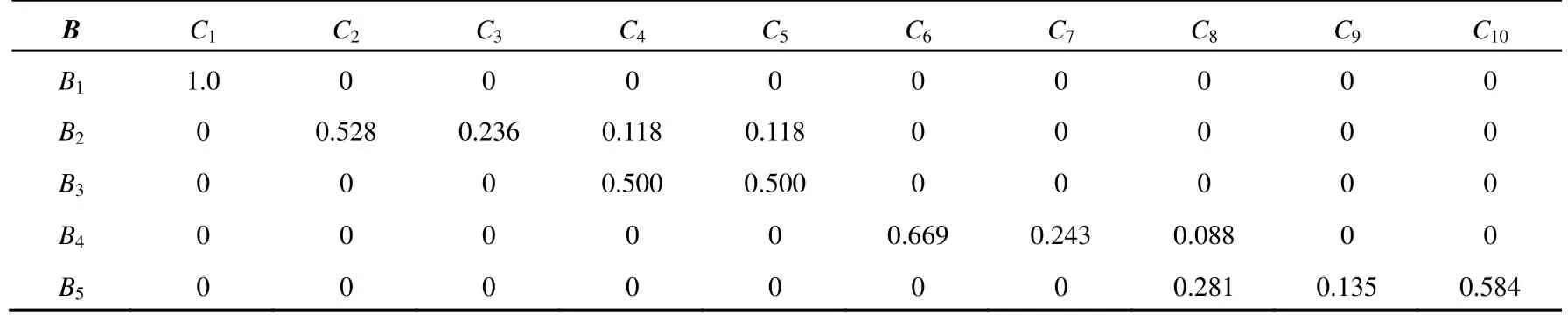

因此,B层次各因素对C层次的矩阵见表4。

由表4 得出C层次各个因素对目标层次A的总排序比重值为:

表4 B 层次各因素对C 层次的矩阵

3.3 采矿方案模糊决策法

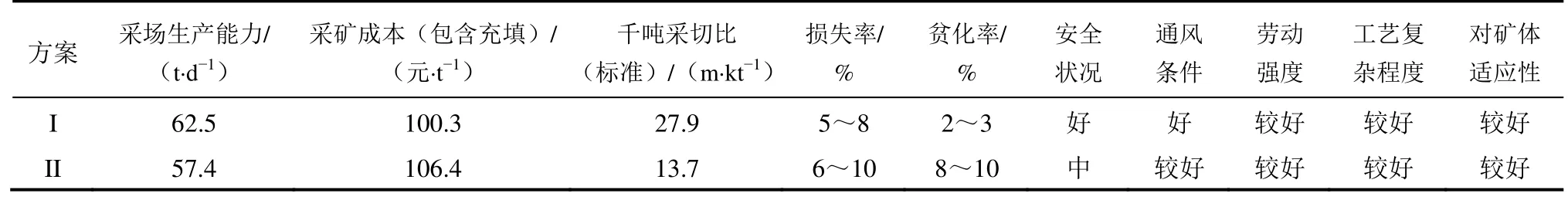

根据各采矿方法影响因素,结合评判步骤和原理,得到采矿方法方案的主要因素评定指标见表5。

表5 采矿方法方案主要因素指标

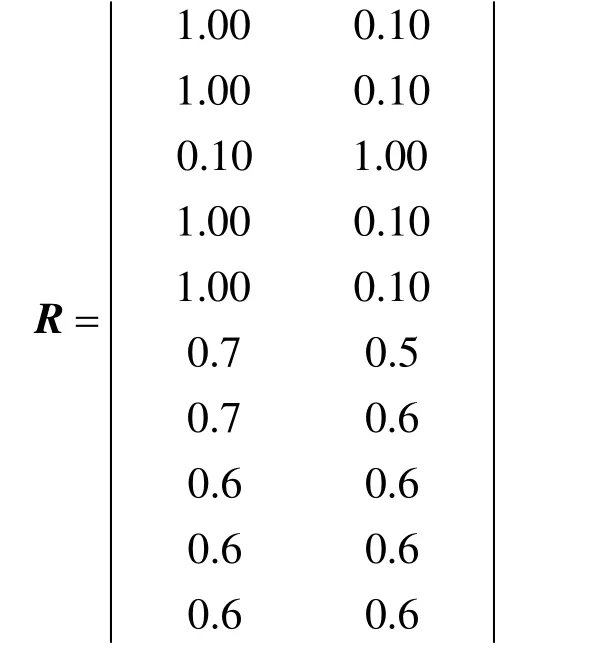

采矿方案模糊决策优选矩阵R为:

方案I 方案II

采用上述方法进行计算,结果为:

根据最大隶属的原则,得出最优方案为方案Ⅰ两步骤倾斜分条嗣后尾砂胶结充填采矿法。

4 结论

采用层次分析法进行采矿方法选择,将各个影响因素进行量化,计算得出了采矿方法的比重值,方案I 的比重为0.611,方案II 的比重为0.389,方案I 大于方案II,得出方案I 为最优方案。模糊数学与层析分析法相结合对采矿方法的选择具有一定的科学意义和推广价值,减少了人为主观影响,可为后续采矿方法选择提供技术借鉴。