残矿回采方案研究与实践

曹俊

(山西中条山有色金属集团有限公司,山西 垣曲县 043700)

1 矿山概况

篦子沟矿业公司是1958 年建成投产的老矿山,矿石以黄铜矿为主,其次为黄铁矿。属缓倾斜矿体,含矿岩石主要为矽化大理岩,f=8~12,中等稳固,围岩大部分是不稳固黑色片岩,f=6~8。矿山采用有底柱分段崩落法,平硐-竖井联合开拓系统,井下采用电机车运输,运输平巷布置在矿体下盘。经过60 余年的不断开采,资源日益枯竭,采矿能力下降,成本不断增加,如何延长矿山服务年限成了矿山发展稳定中的关键问题。矿业公司技术人员从2016年通过搜集资料和现场调研,对2#矿体厚大且高品位的669~534 m 中段进行了技术攻关,经过近5年的生产实践,残矿回采取得很好的成效,探索了一套具有篦子沟特色的技术先进、安全可靠、经济合理的残矿回采方案,为其他类似开采技术条件下的矿山提供了参考。

2 残矿形成原因

自积极开展残矿回采工作以来,矿业公司技术人员对井下挖潜老窿残矿区域的地质资料以及开拓、采准、回采、爆破设计等资料进行了收集整理,并经过现场实地调查,对残矿形成原因进行分析,归纳为以下3 类:

(1)矿体产状变化大,矿体薄,边部零星小矿体不具备布置正规采准工程,致使边部小矿体未能正常开采;

(2)因初期出矿耙道数量多、矿源充足、工艺落后,为了追求效益,对耙距较远、品位较低的漏斗放弃出矿,致使品位较高的矿石残留在采空区未能采出;

(3)岩石特别破碎,节理极为发育,地压活动强烈,且后续砼支护质量差、人为崩炮产生的震动造成耙道“塌腰”,残留部分矿石无法采出。

3 残矿回采方法的选择

3.1 残矿回采的原则

残矿回采是一项十分特殊的工作,在选定回采方案时应遵循“安全第一,效益优先,统筹规划”3 大原则。要求禁止上下层重叠作业,爆区掘进要边掘进边支护,快进快出,巷道维护要及时,维护作业与掘进作业不可隔班;上下分层作业时,穿脉指导回采老窿矿量,上层作业面必须在岩石位移线以外作业;在回采过程中要根据残矿回采工艺进行可行性分析,估算出盈亏临界点品位,进而对其进行经济效益评估,确定是否回采。

3.2 残矿回采方法的选择

残矿成因复杂,开采技术条件差别很大,应根据不同的赋存条件和现场实际情况,运用更加经济合理、安全高效的采矿方法进行残矿回采。

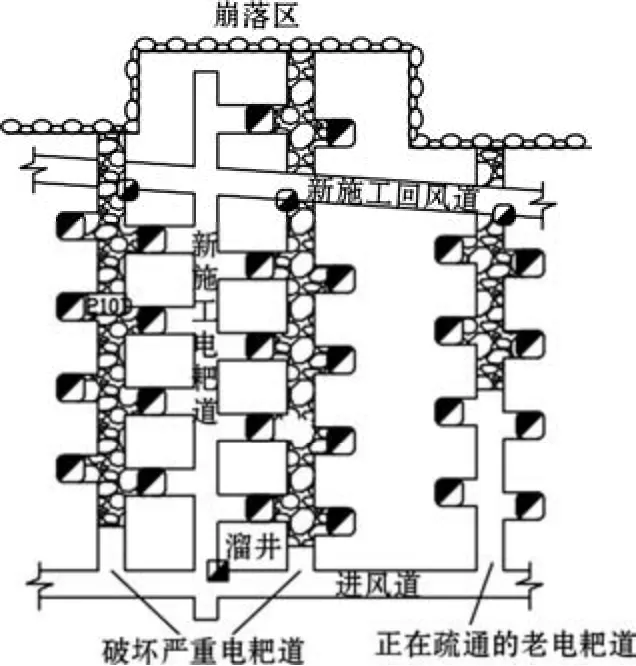

3.2.1 有底柱分段崩落法回采残矿方案

对于电耙道破坏不严重的残留矿体,通过疏通各分段层底盘未崩落耙道的方式进行资源回收,对破坏区域进行修复使其具备出矿条件;但对于耙道破坏严重,清理难度大的耙道,可通过在相邻两条耙道间柱中间重新施工一条耙道,并与相邻斗穿打透的方法,对采场矿量进行补救,见图1。

图1 有底柱分段崩落法回采残矿方案

优点:电耙道生产能力大,可实现强化开采;所用设备比较简单,操作与维修都很方便;材料消耗少,采矿直接成本较低;采场存窿矿量多,有利于调节生产;设有专用的进、回风系统,通风效果好。

缺点:劳动强度大,工作效率相对较低;耙道顶板桃形,由于距原电耙道深孔边孔较近,爆破对周围岩石产生震动局部冒落,作业安全性较差;间柱内巷道多,对稳定性有消弱,电耙道等维护工作量较大;放矿管理工作比较复杂,难以实现控制放矿。

3.2.2 无底柱分段崩落法回采残矿方案

对于原电耙道垮冒、破坏严重,但上部工程已形成或爆破完毕的残存矿量,采用无底柱采矿法进行回采。可在原电耙道下掘5 m 至岩石稳固区域,沿耙道方向补打一条铲车进路,在新开凿的巷道中凿上向扇形中深孔,排距为1~1.2 m,以耙道和漏斗为自由面,对上分段的电耙道、斗间柱进行强制性崩落,每次崩2 排,用铲运机后退式进行铲装运输至端部溜矿井内。683 m 分段残矿的回采,见图2。

图2 无底柱分段崩落法残矿回采方案

优点:回采工艺简单较成熟,机械化程度和出矿效率相对较高;在回采巷道端部放矿,可减少处理卡斗事故并简化二次破碎工作;崩矿步距小,易于不同品位矿石分掘分出;地压管理简单。

缺点:覆岩下放矿,矿石损失贫化较大;出矿部位均为独头巷道,通风比较困难,通风管理也较为复杂;无轨设备维护工作量大。

3.2.3 耙道底盘损失残矿回采方案

篦子沟矿业公司回采边界线下盘角度一般都在60°,矿石回采率在80%左右。但根据放矿椭球体理论,每个漏斗负担的矿石只能按照椭球体形状至上而下放出。对于倾角在55°以上的矿体,下盘漏斗单个椭球体损失率在20%左右;对于倾角小于55°且大于40°的矿体,下盘漏斗单个椭球体损失率在35%左右。可以看出,采用崩落法放矿时,矿石损失主要集中在漏斗脊部、下盘和形成的矿岩混杂层。针对下盘漏斗驮矿的问题,采取在耙道底盘补加出矿漏斗,深孔进行侧向挤压扩漏拉底的方式进行回采,见图3。

图3 矿体下盘损失矿量回采

优点:所用设备比较简单,操作与维修都很方便;材料消耗少,采矿成本低;充分回采了下盘损失矿量。

缺点:在临近崩落区周围施工部分采准工程,岩石条件不好,尺度不易掌控,深孔施工中易出现掉块、堵孔现象。

3.2.4 联合浅采回采方案

对于一些矿体产状变化大,矿体薄而缓的边部分支零星小矿体的回采,篦子沟矿业公司采用多种灵活的采矿方法。如根据矿体形态和赋存条件运用浅孔留矿法、爆力运搬法等回采矿石。

4 采场主要技术经济指标

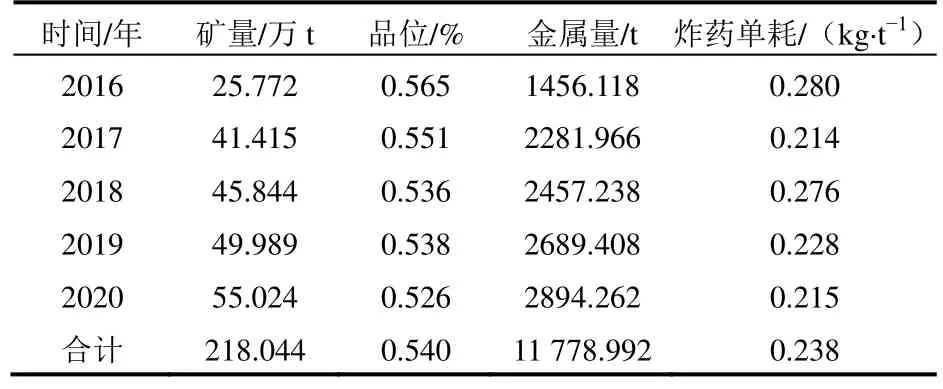

通过上述4 种方法,从2016—2020 年分别对534 分段、550 分段、567 分段、579 分段、595 分段矿体下盘及边部小矿体进行回采设计,共有效回采矿量218.044 万t,见表1。

表1 2016 年—2020 年回采指标

5 注意事项

(1)统筹规划,循序渐进,确定合理的回采顺序。防止掘进与出矿出现断档,避免出现无矿可出或采场闲置,产生次生应力场、耙道变形需二次开帮等情况,造成浪费。

(2)选择合理的采掘方式。对于一些岩石破碎支护困难的采场,采用出矿效率高的铲运机配合承受压力大、支撑时间长、可收缩的U 型钢支护,并实行“强掘、强采、强出”的三强原则,实行强化开采,缩短回采周期,在地压没有大的变化之前,将矿石采出。

(3)注意地压活动的影响。残矿的不断推进严重影响了原采场矿体的空间赋存状态,破坏了原岩的应力平衡,引起了上部岩层的地压活动和移动,产生了次生应力场。经过一段时间后,岩层逐渐发生变形、移动乃至破坏。

(4)残矿回采过程中的通风问题。无底柱铲运机出矿巷道都是独头巷道,通风比较困难,基本上采用局扇加风筒混合式通风方式进行通风,在有底柱残矿回采时,尽量在耙道层两端形成独立的进、回风系统,通过通风改善作业环境。

6 结论

(1)残矿回采采场设计应最大限度地利用原有井巷工程设施,可大大降低出矿成本。

(2)鉴于残矿回采工程多在矿石品位较高的区域,该区域往往地压变化较大,安全风险增强,因此在开采过程中要充分重视采场地压管理,并采用联合支护的方式进行井巷工程维护,确保安全生产。

(3)按照选矿技术水平和金属价格,预先制定经济合理的放矿截止品位,并严格加以控制,从而延长矿山服务年限的同时发挥残留矿石的价值,为企业创造经济效益。

(4)残矿回采方案设计之前,必须进行可行性分析,应预估出施工条件、可采矿量、采矿成本等因素,进而对其进行经济效益评估,确定是否回采。

(5)同一矿山不能只局限于一种采矿方法和现有设备,应根据不同的矿体赋存条件灵活运用多种联合采矿方法,对于挖掘矿山废旧采场潜力、提高矿石回采率,具有较好的效果。

(6)残矿回采工作对于资源萎缩型矿山可以在创造经济效益的同时带来一定的社会效应。