车载连接器金属壳体断裂原因分析

刘顺华,吴冰冰,王丽娟,王君兆2,

(1.中车青岛四方车辆研究所有限公司,山东 青岛 266031;2.深圳市美信咨询有限公司,广东 深圳 518108;3.深圳市美信检测技术股份有限公司,广东 深圳 518108)

全球每年因金属锈蚀而损失的金额大约占全球生产总值的2% ~ 4%。金属腐蚀是安全事故发生的一个重要原因,在各种金属腐蚀形式中,应力腐烛开裂(SCC)占全部腐烛事故的 1/3以上。应力腐蚀可以在表面没有明显腐蚀的情况下产生微裂纹并逐渐扩展,具有隐蔽性与突发性,易造成巨大的安全隐患和财产损失,危害极大[1-2]。黄铜断裂在受力结构类零部件中较常见,其常见为应力腐蚀开裂,目前已有大量文献报道[3-7]。黄铜材料在车载方面的应用较少,多用于电器件中,但基本不作为受力件,并且不与腐蚀环境接触,故关于汽车用连接器中黄铜断裂现象的报道很少见。本文采用多种方法对断裂件与未使用的新件进行对比,找出断裂原因,为后续排查和预防提供参考。

1 理化检验与结果

1.1 宏观形貌分析

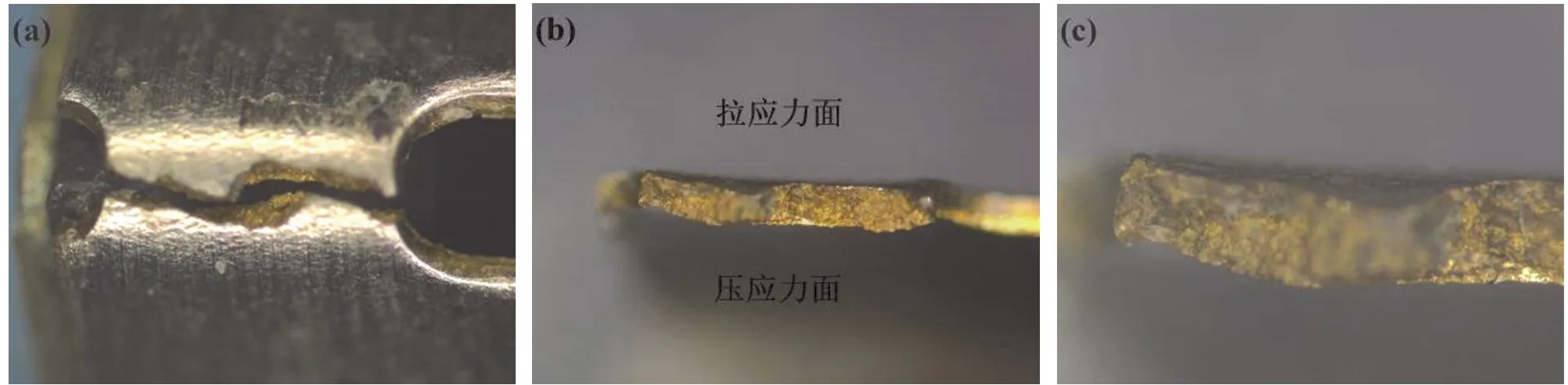

连接器金属外壳冲压形状较复杂,断裂样(NG)的断裂位置在垂直弯折处,可见一定高度的回弹,如图1a与图1b所示。断裂处有较大距离的冲压镂空,属于结构较薄弱区域。未使用的新件(NU)在弯折区域均未见明显的缺陷(见图1c)。如图2所示,采用蔡司Stemi 508型体视显微镜观察断口的低倍形貌可知,断口无明显的塑性变形,断面整体较平坦,呈脆性断裂特征。断口表面可见发黑异常区域(见图2c),推断裂纹始于外侧面的拉应力面,沿厚度方向内侧压应力面扩展。

图1 车载连接器外观Figure 1 Appearance of automotive connector

图2 弯折处断裂低倍图Figure 2 Low-magnification photos of fracture at bend

1.2 断口形貌与能谱分析

用酒精超声清洗断口,采用日立S-3400N型扫描电子电镜(SEM)和附带的550i型X射线能谱仪(EDS)分析断口形貌和元素组成,结果见图3和表1。在裂纹起始区可见大量腐蚀产物粘附(见图3a),扩展区可见“泥纹花样”(见图3b),靠近拉应力面的断面呈沿晶腐蚀形貌(见图3c)。结合能谱分析可知,基体材料为铜锌合金,其表面镀镍,清洗后断面的腐蚀产物中含有酸性腐蚀元素Cl和S。

图3 断口不同位置的微观形貌Figure 3 Micromorphologies at different areas of fracture

表1 断口不同位置的元素组成Table 1 Elemental compositions at different areas of fracture

1.3 表面形貌

从图4可知,断裂样断口附近的表面镀层存在微裂纹。未使用样品弯折处的镀层也有微裂纹,并且疑似延伸至基材表面,而未弯折面无明显的裂纹。

图4 断裂样(a)与未使用样品(b, c)的表面形貌Figure 4 Surface morphologies of fractured (a) and unused (b, c) samples

1.4 金相组织分析

从断口位置取样,用环氧树脂冷镶后粗磨、抛光,采用奥林巴斯BX53M型金相显微镜、扫描电镜和X射线能谱仪分析其显微组织和成分。从图5a和图6a可知,断裂样与未使用样品的组织均为孪晶α相,弯折处的晶粒因弯折而变形。从图 5b和图 5c可知,断裂样的断口附近以及稍远离断口处均可见镀层开裂现象,开裂处的基体局部存在明显的异常组织,为疏松多孔的铜,属于典型的脱锌腐蚀。未使用样品的弯折处也有镀层开裂(见图6b),局部镀层下的基体也发生脱锌腐蚀(见图6c)。由表2可知,异常组织处的Zn含量明显比附近组织低,且腐蚀处含有少量Cl。

图5 断裂样弯折处的金相照片和SEM照片Figure 5 Metallographic and SEM images at bent area of fractured sample

表2 断裂样和未使用样品弯折处的元素组成Table 2 Elemental compositions at bent areas of fractured and unused samples

1.5 显微硬度分析

采用401MVD的维氏硬度计测量断裂样和未使用样品截面的显微硬度,加载量0.3 kg,加载时间10 s。由表3可知,试样各位置的显微硬度无明显差异,而断裂试样的显微硬度要稍大于未使用试样。

表3 断裂样和未使用样品的显微硬度Table 3 Microhardness of fractured and unused samples(单位:HV)

2 分析与讨论

综合上述分析可知,断裂样具有应力腐蚀开裂特征。应力腐蚀是材料内部存在超过某临界值的拉力协同特定介质环境引起的。应力腐蚀的发生需要具备以下3个必要条件。

(1) 材料因素:黄铜中具有较高含量的锌,锌比铜活泼,使黄铜对应力腐蚀较敏感[7]。锌含量越高,对应力腐蚀越敏感,这是黄铜在含微量氨气气氛或硫、氯等潮湿环境中易发生应力腐蚀失效的主要原因之一。

(2) 应力因素:料带弯折处的晶粒发生变形,弯折使断裂处存在一定的弹性应力,尤其是外侧面为拉伸应力。应力腐蚀拉应力的临界值一般远远低于材料的屈服强度,即使受力较小的结构件也时常会发生断裂。断裂样的显微硬度略高于未使用样品,是由于两者的晶粒存在差异,前者的晶粒尺寸稍大于后者。显微硬度高,变形时自身的残余应力相应增大[8],相比于弯折时产生的弹塑性应力,残余应力虽非断裂的主要应力,但却是促进断裂的因素之一。

(3) 环境因素:裂纹断面的腐蚀产物中含有 Cl、S等酸性腐蚀性元素,它们在潮湿空气中容易在表面形成应力腐蚀的电解质环境。Cl−与S2−的联合作用比单独的Cl−或S2−又或潮湿空气使材料更易且更快地发生应力腐蚀开裂[9],这是部分黄铜材料过早失效的主要原因之一。

黄铜脱锌腐蚀是典型的成分选择性腐蚀[10],脱锌腐蚀的腐蚀产物为丧失强度的、疏松多孔的铜渣结构[11],对产品的危害较大。弯折拉应力的存在会加快纵深方向的腐蚀,导致材料在腐蚀部位的应力集中程度加重,从而使断裂在选择性腐蚀薄弱区优先发生,成为裂纹源区。黄铜镀镍能将基体与空气隔绝,显著增强材料的抗腐蚀性能,但镀层开裂使得黄铜容易暴露在腐蚀环境中。对于汽车而言,元器件所在线路板一般处于汽车内饰内部,较少处于潮湿环境,也很难接触腐蚀类物质,况且未使用试样也发生了脱锌腐蚀,故排查腐蚀元素来源时应首先考虑镀镍层的裂纹中是否有清洗液残留[12],并排查存储运输过程是否出现异常。

3 结语

金属壳体的断裂模式为应力腐蚀开裂,应力来源于料带弯折产生的弹塑性应力,而弯折处镀镍层存在裂纹,使黄铜基体裸露,可与含酸性腐蚀元素的电解质接触,为壳体应力腐蚀提供条件。为防止此类事故产生,主要从以下方面着手:

(1) 改善电镀工艺,使镀层具有一定的抗变形能力。

(2) 使用级进冲制模具多步成型,减少镀镍层冲压裂纹。

(3) 检查清洗设备和清洗工艺,及时更换清洗液。

(4) 检查存储运输过程,防止壳体处于潮湿环境中。