氧化锌铝镓透明导电薄膜制备工艺的优化

刘志伟,李笑勉,王军,陈先亮,黄俊豪,陈俊生

(1.东莞职业技术学院机电工程学院,广东 东莞 523808;2.广东大族粤铭激光集团股份有限公司,广东 东莞 523808;3.龙华科技大学机械工程系,台湾 桃园 33306)

透明导电薄膜(TCO)具有良好的导电性和透光性,被广泛应用于液晶显示器、触控面板、电磁波防护、LED(发光二极管)、太阳能电池等产品上[1-3]。ZnO的性能优异,价格低廉,常作为TCO的基础材料。制作ZnO薄膜的方式包括金属有机化学气相沉积法(MOCVD)、分子束磊晶法(MBE)、脉冲雷射沉积法(PLD)、热分解法(spray pyrolysis)、溶胶凝胶法、磁控溅镀法(sputtering)等[4-5]。对于磁控溅镀氧化锌薄膜而言,其性能受溅镀功率、沉积时间、制程压力、基板种类和温度以及薄膜厚度的影响[6]。采用陶瓷粉末烧结的氧化锌靶材比金属锌靶材更有利于制作结构均匀、电阻率(ρ)和透光率(τ)良好的ZnO薄膜[7]。

在氧化锌薄膜中加入B、Al、Ga、In、Sc等元素可提高其导电性和稳定性[8-9]。Kim等[10]使用含铝2%(质量分数,后同)的氧化锌铝靶材在不同基板上沉积了透明导电膜,并发现当温度为120 °C时,玻璃基板的电阻率为 5.12 × 10−3Ω·cm,PEN(聚萘二甲酸乙二酯)塑料基板的电阻率为 3.85 × 10−3Ω·cm,透光率约为90%。Yu等[11]采用镓含量为2%的氧化锌镓靶材,在固定功率150 W、制程压力1 Pa、基板温度40 ~ 60 °C的条件下制备了厚度为 50 nm 和 1 000 nm 的薄膜,它们的电阻率分别为 4.9 × 10−3Ω·cm 和 3.1 × 10−3Ω·cm。

本文尝试在氧化锌陶瓷靶中添加2种三价元素(铝和镓),并通过射频磁控溅镀的方式在玻璃基板上沉积了透明导电薄膜。参考V.Sharma等人的研究[6]以及前期试验结果可知射频功率、基板温度、沉积时间和制程压力是影响薄膜电阻率和透光率的主要因素,通过田口试验优化这4个关键因子,然后采用灰关联方法寻求多目标最优的制备参数。

1 实验

1.1 靶材的制作

把100 g混合粉末(97% ZnO + 1% Ga + 2% Al)、400 g蒸馏水、500 g锆球(直径10 mm)及适量的分散剂(Aldrich,30%,凝胶渗透色谱法重均分子量9500)在PE(聚乙烯)罐中调配成浆料,再以600 r/min湿式球磨2 h,然后放入100 °C的烘箱中干燥24 h,最后将粉末压制成生胚并烧结成形。

1.2 薄膜的溅镀

将基板送入高真空腔体后关上腔门,先用干式回转真空泵粗抽真空,再开启涡轮分子真空泵精抽至6.67 × 10−4Pa。开启石英加热器加热至100 °C,保温15 min,对基板做预热和烘干处理。烘干基板后,待真空度达到6.67 × 10−4Pa时通入氩气,令腔体压力升至4 Pa并维持稳定。开启射频电源点燃等离子体对靶材作预镀动作,通过20 W功率清靶10 min去除靶材表面杂质。此后调整气体流量使腔体压力维持稳定,待电浆稳定后移开挡板进行溅镀。镀膜结束后,试样留在真空腔体中自然冷却。

1.3 表征与性能测试

选用QUATEK CHI-5601/QT-50四点探针仪,直线排列,在外侧两根探针施加直流电流来诱发内部两根探针之间产生电压,从而根据式(1)计算电阻率ρ(单位:Ω·cm)[7]。

其中,Fc为修正因子,d为薄膜厚度,U为电压,I为电流,R为薄膜电阻。

使用紫外可见(UV-VIS)光谱仪检测薄膜的可见光穿透率及吸收光谱:光束先后通过基准试片及待测试样,经接收器接收后,比较能量变化,即可得到光穿透率与薄膜吸收光谱,扫描范围300 ~ 800 nm。

使用场发射扫描电子显微镜(FE-SEM)观察薄膜的表面形貌。

采用Mitutoyo公司的SUFTEST-402型高精度表面粗糙度测量仪测量薄膜的表面粗糙度Ra。

1.4 分析方法

1.4.1 田口法

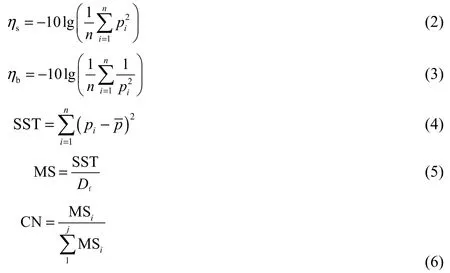

使用田口实验法能有效减少试验次数,快速找到各参数之间的内在关系,它以信噪比(η)作为衡量输出特征稳健性的指标,各参数数据分别为p1、p2、……、pn。按式(2)至式(6)计算,可得到望小特性的信噪比(ηs)、望大特性的信噪比(ηb)、总方差(SST)、均方(MS)、自由度(Df)、贡献率(CN)等[12-14]。

其中i、j为参数的序号,n为参数的数量。

1.4.2 灰关联分析

通过田口分析法计算出的各试验组对应的信噪比,体现了各参数对单一目标的影响。如需进一步考察各实验参数对多目标的影响,可采用灰关联分析。对信噪比数据进行无量纲化处理,令其具有等效性和同序性,以便比较。

参考相关文献[12-14]进行计算,得到望小或望大的无量纲化数值以及偏差序列灰关联系数用式(7)计算。

计算各灰关联系数后代入式(8),算得灰关联度iζ。

2 结果与讨论

根据田口法设计了如表1所示的L9(34)正交试验方案,按各组试验条件制备了透明导电薄膜,它们的表面形貌和粗糙度Ra如图1所示。还测试了它们的电阻率和透光率,每个试样各测试了2组数据,然后计算信噪比,结果列于表2。电阻率愈小愈好,具有望小特征,其理想值为0。对η1来说,3号试样的电阻率最好。而透光率越大越好,具有望大特征,对η2来说,6号试样的透光率最好。

图1 各组试验条件下所制透明导电膜的表面形貌和粗糙度Figure 1 Surface morphologies and roughness of the transparent conductive films prepared under different conditions

表1 试验的影响因子和水平Table 1 Factors and levels of the test

表2 试验设计和试验结果Table 2 Design and results of the tests

2.1 薄膜的电阻率

从表3可知,沉积时间和基板温度对电阻率望小的贡献最大,分别达到49.10%和23.55%。随着沉积时间延长,充分的时间与动能有利于薄膜表面的原子进行面扩散与晶粒成长,从而提升薄膜的结晶性,降低载子受到晶界等缺陷影响的风险。在基板温度为100 ~ 200 °C,溅镀薄膜时加热基板可以促进薄膜的晶粒成长与成核。较高的基板温度能促进分子迁移,并使键结合较差的分子蒸发,形成的薄膜质量较好,体现出较佳的导电性[15]。从η1可以直观地看出各因子影响薄膜电阻率的效果与变化趋势,其中沉积时间变化的趋势最大,反映了该因子的贡献率最大。

表3 采用田口法分析得到的薄膜电阻率的变异数Table 3 Variance analyzed by Taguchi method for the resistivity of thin film

2.2 薄膜的透光率

从表4可见,对可见光穿透率而言,CN最大的是溅镀功率和基板温度,分别为49.34%和40.32%。在100 ~ 200 °C范围内,基板温度越高,越有助于晶粒成长与成核,晶粒的排列越有规律,晶格均匀性越好,表现出来的透光率也就越好。溅镀功率为60 ~ 90 W时,其增大能提高溅镀的效率,离子运动加快,打到基板上的均匀性上升,有助于增加透光率。但当溅镀功率为90 ~ 120 W时,其增大会击出基板表面的粒子,造成薄膜内部晶格缺陷,光线照入这些缺陷后会发生反射与散射现象,从而降低透光率。

表4 采用田口法分析得到的薄膜透光率的变异数Table 4 Variance analyzed by Taguchi method for the transmittance of thin film

另外,透光率也与薄膜厚度有关,射频功率升高会让薄膜沉积加快而使薄膜变厚。但总体而言,因为ZnO薄膜本身的透光率就比较好,所以不同试验条件下所得薄膜的透光率之间差别并不大。仅考虑透光率这一指标,溅镀功率和沉积时间并非越大越好,最佳沉积时间为75 min。

2.3 灰关联分析与验证

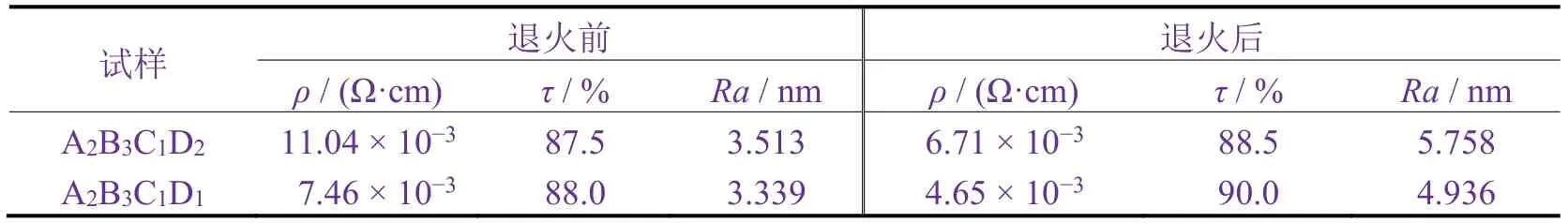

分别对η1和η2进行无量纲化,计算偏差序列,得到灰关联系数r和灰并联度,结果见表5,其中6号试验组的ζi最大,也就是用田口法所得最好参数组合为 A2B3C1D2。再对关联度进行变异数分析,得到表6的结果。可见关联度最优的参数组合为A2B3C1D1,即射频功率90 W,基板温度200 °C,沉积时间45 min,制程压力1.333 Pa。

表5 灰关联分析结果Table 5 Result of grey correlation analysis

表6 关联度的变异数Table 6 Variance of the correlation

为得到性能更好的薄膜,溅镀完成之后进行热处理,即在溅镀腔体里用石英灯管加热到400 °C,维持30 min。从表7和图2可知,经退火处理的薄膜的晶粒比没退火处理的大,质量也更好。这是由于溅镀薄膜生长过程容易产生的残余应力可通过退火来消除[16]。

图2 不同薄膜的表面形貌和粗糙度Figure 2 Surface morphologies and roughness of different thin films

表7 田口正交表与灰关联分析最优参数组合下所制薄膜退火前后的性能Table 7 Properties of unannealed and annealed thin films prepared under the optimal conditions determined by Taguchi orthogonal array and grey correlation analysis, respectively

3 结论

将Ga、Al与ZnO混合制成靶材,采用磁控溅镀法在无碱玻璃基板上制得透明导电膜。对电阻率影响最大的是沉积时间和基板温度,对可见光穿透率影响最大的是射频功率和基板温度。按最佳参数溅镀的薄膜经退火处理后,电阻率达4.65 × 10−3Ω·cm,透光率达90%,充分表明氧化锌与铝、镓结合也可以得到性能非常优良的透明导电薄膜。