助熔剂在甲基磺酸电镀锡生产中的应用

谢志刚,王志登,张伟超

(上海梅山钢铁股份有限公司,江苏 南京 210039)

镀锡板最初采用热浸锡工艺生产,镀锡层较厚且分布不均,已被电镀锡工艺取代。电镀锡工艺分为碱性镀锡和酸性镀锡。碱性镀锡耗电量大、生产效率低,已经很少使用。酸性镀锡主要有硫酸体系、苯酚磺酸(PSA)体系、卤素体系、氟硼酸体系和甲基磺酸(MSA)体系[1]。PSA体系占镀锡板总产量的45%,但镀液中的电解质和添加剂属于苯酚类物质,有毒,废液处理成本较高。MSA体系不仅生产效率高,而且镀液环保无毒,可生物降解,废液处理成本低,已经被逐渐推广和应用[2]。在我国,继梅钢于2009年建成首条20万t高速不溶性阳极MSA镀锡生产线后,中粤马口铁和首钢也相继投用了MSA电镀锡工艺。随着环保要求的日益加强,MSA镀锡工艺将是未来发展的趋势[3]。

在高速电镀锡工艺中,镀层的孔隙率决定了镀锡板耐蚀性的好坏。软熔通过在几秒内升温到锡的熔点(232 °C)以上使锡溜平而消除微孔,不仅能够提升镀层的光泽和结合力,还能改善镀锡板的耐蚀性。助熔剂能够在软熔过程中改变锡的溜平效果,对镀锡板耐蚀性的影响巨大[4]。不同镀锡体系使用的助熔剂不同,PSA电镀锡工艺采用稀释后的电镀液作为助熔剂,卤素镀锡采用稀盐酸和氟化钠的混合溶液,MSA电镀锡则需要采用专门的助熔剂。

由于不同助熔剂对镀层性能的影响不同,主要体现在对镀层外观和耐蚀性的影响上,因此需要通过分析助熔剂的成分来研究助熔剂在软熔过程中的作用机制及其对镀锡带钢性能的影响,开展不同的助熔−软熔工艺试验,最终优化助熔剂的应用工艺。

1 助熔剂的成分分析和作用机制

1.1 助熔剂成分分析

某市售助熔剂A原液为淡紫红色(见图1),pH = 1.75,电导率为6.98 mS/cm2。采用高效液相色谱仪(HPLC)和红外光谱仪对助熔剂进行分析,结果见图2和图3。

图1 助熔剂A溶液的外观Figure 1 Appearance of flux A

图2 助熔剂A的高效液相色谱图Figure 2 High-performance liquid chromatogram of flux A

图3 助熔剂A的红外吸收光谱图Figure 3 Infrared absorption spectrum of flux A

图2显示助熔剂A主要含有─C=O和─OH两个吸收振动峰,说明助熔剂中含有酚类物质和羧酸基团。结合图3中2 800 ~ 3 200 cm−1处的强吸收峰可知,助熔剂A中确实含有─COOH。在1 433、1 483、1 583和1 612 cm−1处有苯环的特征吸收峰,无羰基峰(1 715 cm−1),说明助熔剂A为芳香类化合物,推测其结构近似于磺基水杨酸(C7H6SO6)。

1.2 助熔剂的作用机制

如图4所示,在软熔过程中,助熔剂的有机成分吸氧发生分解,与锡层表面的氧化物生成高度可溶的化合物Sn(OH)x,从而抑制锡层在软熔过程中生成氧化物[1]。此外,助熔剂能够促进熔融锡在镀锡板表面流动,改善溜平效果。其在水淬过程中也可成为金属锡二次结晶的晶核,有助于细化晶粒[4]。

图4 助熔剂的作用机制示意图Figure 4 Schematic diagram showing the action mechanism of flux

2 助熔剂生产应用研究

2.1 不同助熔工艺的生产试验

为研究不同助熔剂对镀层性能的影响,采用MSA镀液生产双面镀锡量为1.1 g/m2的镀锡板,除助熔工艺不同外,其他工艺均相同,助熔工艺参数见表1。

表1 不同助熔工艺参数Table 1 Parameters of different fluxing processes

对镀锡产品分别进行合金层厚度、钝化膜厚度、抗硫性能、附着力及孔隙率检测。测试方法如下:

(1) 使用宝钢工业生产的多功能测试仪测量合金层厚度和钝化膜厚度,通过配制不同腐蚀液在恒电流下腐蚀镀层表面,得到电压与时间的关系曲线,计算出各镀层的量。

(2) 抗硫性能和附着力测试按照QB/T 2763–2006《涂覆镀锡(或铬)薄钢板》。抗硫性能测试是将试样置于0.10%硫化钠溶液中,再置于杀菌锅中121 °C蒸煮30 min,洗净并干燥后观察表面硫化斑情况。附着力测试使用划痕法。

(3) 参考GB/T 10125–2012《人造气氛腐蚀试验 盐雾试验》进行中性盐雾试验,并参考GB/T 6461–2002《金属基体上金属和其他无机覆盖层 经腐蚀试验后的试样和试件的评级》评定耐蚀性等级,0级最好,5级最差。

(4) 孔隙率测试是借助镀锡板表面的漏铁点与氧化性−酸性溶液的反应,通过比色法检验480 nm处的透光率得到铁离子的浓度,以单位面积的溶铁量来表示孔隙率。

(5) 板面质量与点锈情况通过肉眼观测黄褐色斑点分布状况来评定。点锈次数以实验卷数为准,各助熔条件的实验卷数不同;点锈发生概率以带点锈钢卷长度(单位:m)与钢卷总长(单位:m)之比来表示。

从表2可知,无论是否添加硫酸,采用助熔剂A助熔时,在高电流密度下钝化都不会有锡结晶和边部发白缺陷,镀锡板外观较好。而采用助熔剂B助熔时,在高电流密度下钝化边部容易发白,降低钝化电流密度可以消除该问题。然而,采用助熔剂A助熔时镀锡板表面均出现点锈,采用PSA体系或助熔剂B助熔时,镀锡板都不容易出现点锈。采用脱盐水助熔时,在高电流密度下钝化边部也容易发白,降低电流密度后发白缺陷可以消除,且镀锡板不易出现点锈类缺陷。

表2 采用不同助熔工艺时镀锡板的性能Table 2 Properties of tinplates prepared by different fluxing processes

助熔的目的是改善锡层的结晶性能,但改善结晶性能却与消除点锈缺陷互为矛盾,目前没有一款助熔剂可同时改善锡结晶性能和解决点锈缺陷。

2.2 脱盐水助熔与助熔剂A助熔产品的性能对比

低锡量镀锡板与其点锈缺陷是镀锡板生产的主要问题,前面的试验也表明,采用助熔剂A助熔易使镀锡板表面出现点锈,采用脱盐水助熔则发生点锈的概率大幅降低。为解释这一现象,对这2种助熔产品的性能进行分析,试图找出它们的区别。

2.2.1 孔隙率

孔隙率测试结果表明,采用助熔剂A助熔和脱盐水助熔所得产品的孔隙率有明显差异,前者表面镀层的铁溶出量高于12 mg/dm2,后者表面镀层的铁溶出量约为7 mg/dm2,后者比前者低了41.7%。

2.2.2 合金层形貌

使用氢氧化钠−碘酸钾溶液对两组镀锡板进行脱锡处理,再采用ZEISS EVO18钨灯丝扫描电镜观察合金层形貌。如图5所示,相较于助熔剂A助熔的产品,脱盐水助熔产品的合金层孔洞更少,表面更致密。

图5 分别采用助熔剂A(a)和脱盐水(b)助熔时镀锡板的合金层形貌Figure 5 Morphologies of alloy layers on the tinplates obtained by reflowing with flux A (a) and desalted water (b), respectively

2.2.3 镀层均匀性

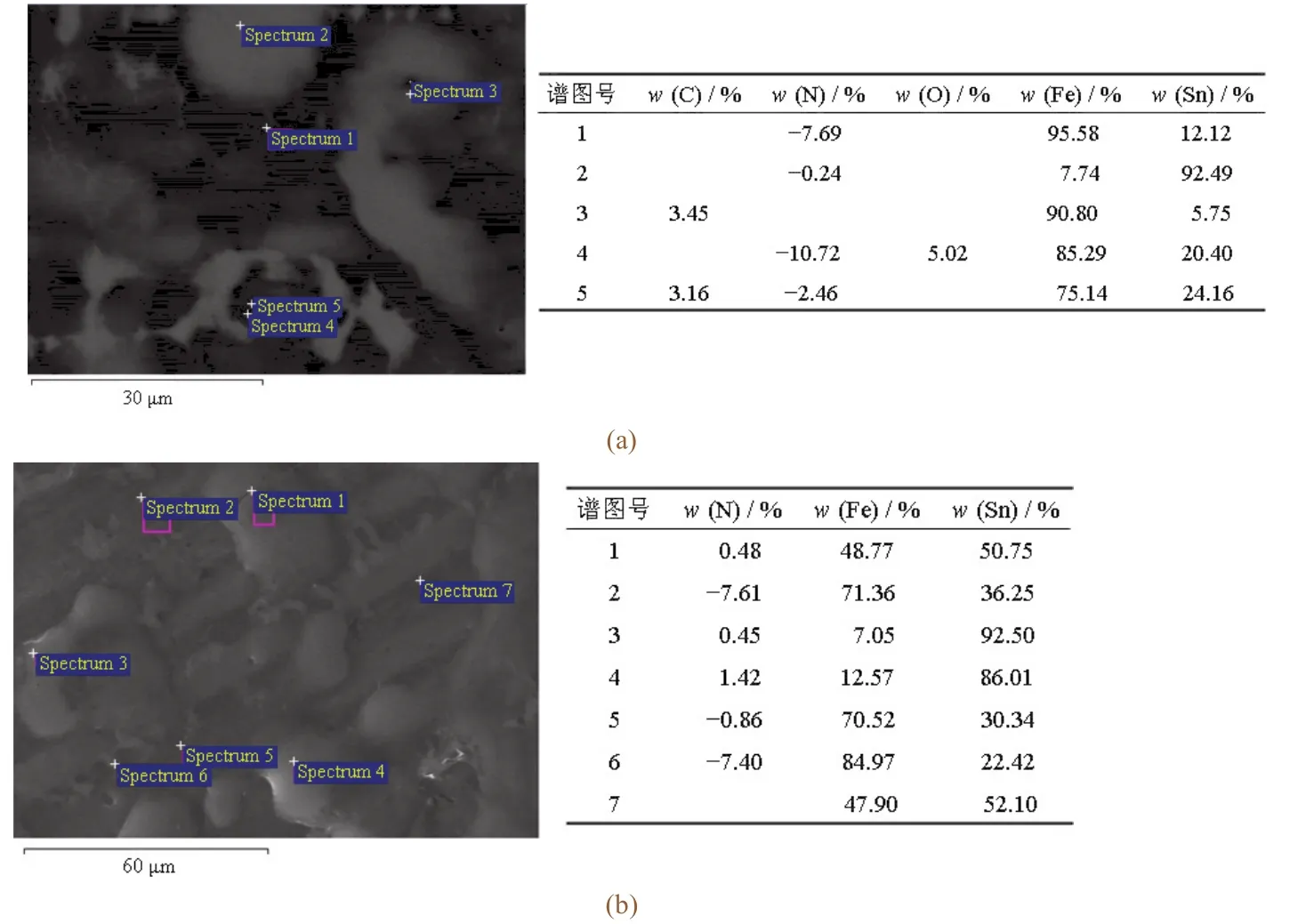

使用扫描电镜附带的能谱仪对2种助熔产品进行元素分析,结果见图6。使用助熔剂A助熔的镀锡产品含有元素C、N、O、Fe和Sn,其中C、O来源于助熔剂,Sn质量分数最高处为92.49%,最低处为5.75%,相差86.74个百分点。采用脱盐水助熔的产品未检测出C和O,Sn质量分数最高处为92.50%,最低处为30.34%,相差62.16个百分点,锡层均匀性比使用助熔剂A时好。

图6 分别采用助熔剂A(a)和脱盐水(b)助熔时镀锡板的能谱分析结果Figure 6 Energy-dispersive spectra of the tinplates obtained by reflowing with flux A (a) and desalted water (b), respectively

2.2.4 表面性能和涂饰性能

对两种产品开展表面性能和涂饰性能分析,结果见表3。脱盐水助熔镀锡板的合金层量、钝化膜量、氧化膜量均略低于助熔剂A助熔镀锡板,但脱盐水助熔产品的耐中性盐雾腐蚀能力优于助熔剂A助熔产品,两者的常规附着力和抗硫性差别不大。

表3 分别采用助熔剂A和脱盐水助熔时镀锡板的性能Table 3 Properties of the tinplates obtained by reflowing with flux A and desalted water, respectively

2.2.5 Tafel曲线测试

使用瑞士万通的电化学综合测试系统测量镀锡板在3.5% NaCl溶液中的塔菲尔(Tafel)曲线。以镀锡板作为工作电极(暴露面积为0.785 cm2),饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,扫描速率为1 mV/s,扫描范围−0.25 ~ 0.25 V,结果见图7。采用系统自带软件对图7进行拟合,得到脱盐水助熔产品和助熔剂A助熔产品的腐蚀电流密度分别为1.81 × 10−7A/cm2和4.22 × 10−7A/cm2,可见前者的耐蚀性更好。

图7 分别采用助熔剂A和脱盐水助熔时镀锡板在3.5% NaCl溶液中的Tafel曲线Figure 7 Tafel plots measured in 3.5% NaCl solution for the tinplates obtained by reflowing with flux A and desalted water, respectively

以上测试分析表明,采用脱盐水助熔可以提高镀锡板的抗点锈能力,这是由于脱盐水助熔后镀层的致密性提高。如图8所示,当用脱盐水助熔时,镀锡板表面的SnO层增厚,淬水时SnO被水合化而形成厚的Sn(OH)x层,这种多孔透明的氢氧化锡层对提高镀层的耐蚀性有一定的作用。另外,在使用脱盐水作为助熔剂时,助熔过程中锡的收缩程度较使用助熔剂A助熔时小,在钝化过程中Sn(OH)x中的气孔被封闭,表面覆盖一层薄薄的氧化铬层。这种复合的水合氧化层和钝化层对镀锡板起到一定的保护作用,从而提高了镀锡板的抗点锈能力。

图8 脱盐水助熔的作用机制示意图Figure 8 Schematic diagram showing the action mechanism of desalted water

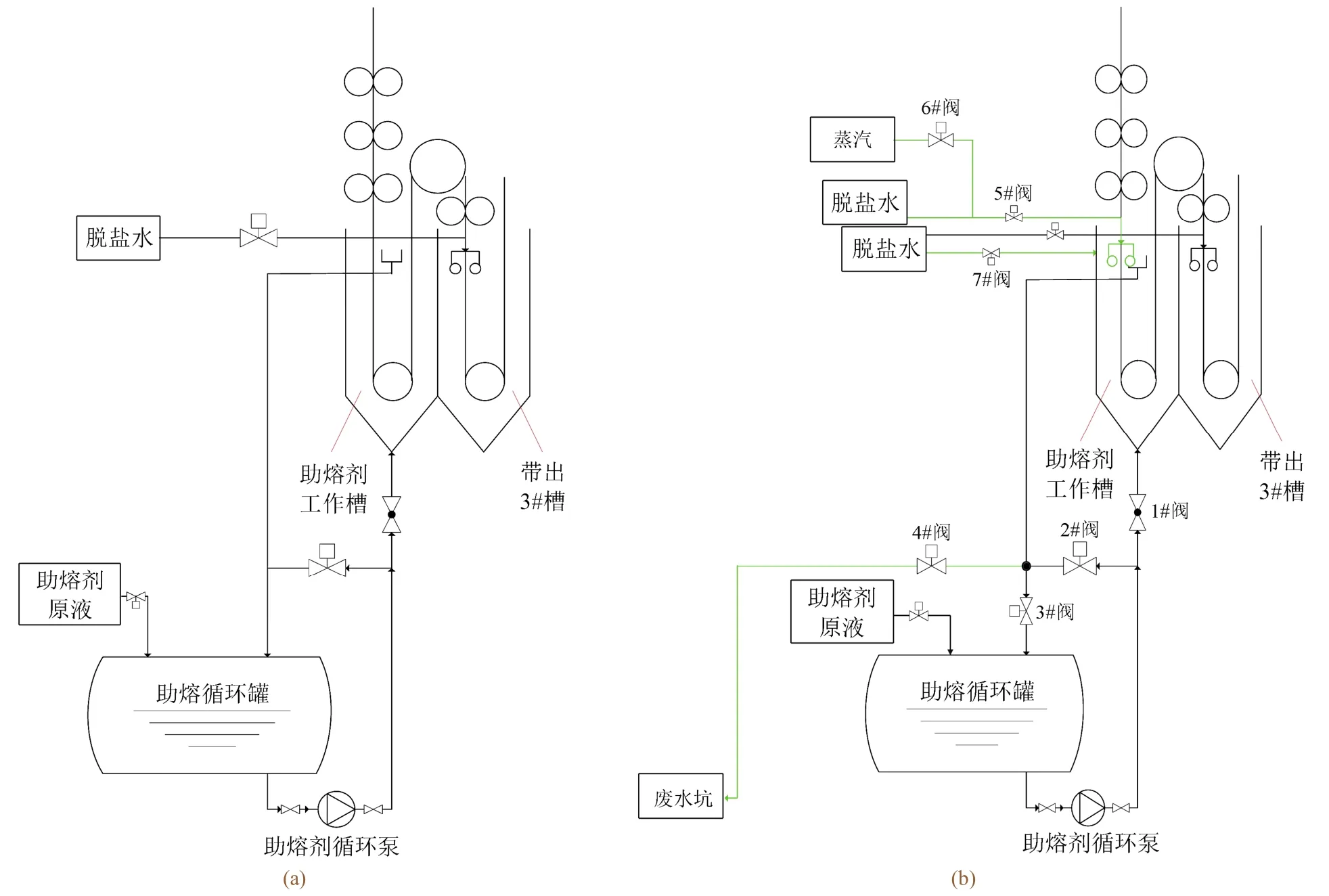

2.3 差异化助熔工艺设备的改进

综上可知,目前没有一款助熔剂能够兼顾镀锡板的优良外观和耐腐蚀性能。为满足不同镀锡板的生产要求,对于不同厚度的镀锡板可采取差异化助熔工艺:机组在生产低镀锡量产品时可采用脱盐水助熔,其余可采用助熔剂A助熔。这就要求机组满足应用不同助熔剂的要求,于是对助熔剂循环系统进行改造。如图9所示,在原有助熔剂循环系统的基础上,在助熔剂工作槽内新增一路脱盐水喷淋和一路脱盐水补水管,其中喷淋脱盐水采用混合蒸汽方式以控制温度,在助熔剂回流管路上新增一路排放到废水坑的管,并配备相应阀门,从而实现脱盐水助熔和助熔剂A助熔两种工艺的快速切换。

图9 改进前(a)、后(b)助熔工艺设备的示意图Figure 9 Schematic diagrams showing the fluxing equipment before (a) and after (b) improvement

3 结语

使用助熔剂A可改善甲基磺酸镀锡体系镀锡板的锡结晶,但容易发生点锈。脱盐水助熔能够显著提高镀锡板表面镀层的致密性和抗点锈能力,对产品其他性能无明显影响。

现有助熔剂无法同时兼顾镀锡板的外观和耐蚀性,针对不同需求的产品,可采用不同的助熔工艺。梅钢冷轧镀锡机组在采用差异化助熔工艺后,镀锡板产品的品质有了提高,低锡层产品的点锈缺陷得到了解决。