高温蒸汽管道支管焊缝应力与模态特性研究

刘福广,杨二娟,李 勇,米紫昊,王艳松,韩天鹏,董 会,张 磊,董 鹏

(1.西安热工研究院有限公司,陕西 西安 710054;2.西安石油大学材料科学与工程学院,西安市高性能油气田材料重点实验室,陕西 西安 710065;3.华能伊敏煤电有限责任公司伊敏电厂,内蒙古 呼伦贝尔 021130;4.国家能源集团焦作电厂有限公司,河南 焦作 454351)

高温蒸汽管道作为连接锅炉和汽轮机的关键部件,因需要布置在炉外温度及压力较高位置,其安全性是影响整个机组正常运行的重要因素[1-4]。近年来,火力发电机组高压蒸汽管道(母管)上的各类仪表、疏水管道和取样管座等部件(支管)角焊缝开裂、泄漏甚至断裂飞出等情况时有发生。支管发生断裂的根本原因为母管的振动[5-6]。研究表明,支管结构、材质及焊接工艺等问题是影响焊缝质量的主要因素[7],支管与母管焊接接头内部存在残余应力、微观冶金缺陷等因素易导致接头失效。通过减振装置、加强管系约束、增大管系刚度等方法在一定程度上降低了振动诱发的支管断裂脱落[6-9]。但是母管服役环境决定了其振动只能降低不能消除支管焊接接头断裂的可能。本研究通过改变支管的材质、结构可有效降低支管的振动响应,降低接头处疲劳应力水平。

基于此,本文以高温蒸汽管道/温度套管为例,建立了3种不同支管结构、材质的温度套管/母管模型,通过分析焊缝焊趾处应力分布与振动特征,研究母管相同振动条件下支管结构/材质对振动、应力水平的影响,为其结构设计与选材提供理论基础。

1 高温蒸汽管道模型

1.1 模型建立

以P91马氏体耐热钢母管为例,母管外径为Φ550 mm、壁厚为88 mm、长度为400 mm,支管外径Φ44 mm、壁厚10 mm,如图1所示。

图1 高温蒸汽管道整体几何模型与温度套管结构Fig.1 The integral geometry model and temperature casing structure of the high temperature steam pipe

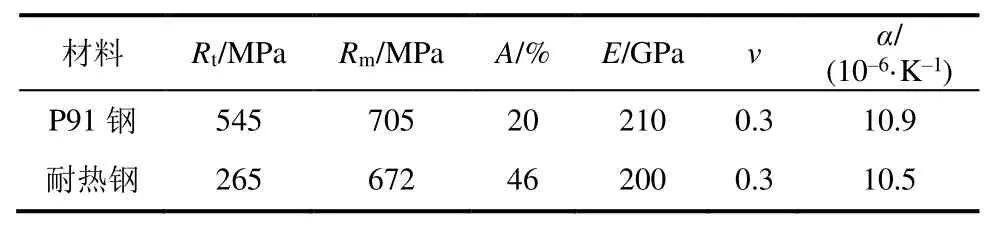

为提升计算效率,模型采用轴对称形式,取几何模型1/2进行分析。第1种为通孔型套管结构(通孔型结构)(图1b)),模型由主蒸汽管道、接管座、管接头、套管4部分组成。第2种为台阶型套管结构(台阶型结构)(图1c)),与通孔型基本相同,区别在于母管管孔为台阶结构,管孔内部直径小,外部直径大。第3种为结构优化温度套管(优化型结构)(图1d)),模型由温度套管接管座、温度套管、过渡套管组成。3种结构母管材质相同,均为P91马氏体耐热钢。第1种、第2种结构管座与母管为P91耐热钢的同种钢连接,管接头与套管之间为奥氏体耐热钢/P91钢的异种钢连接。第3种结构支管与母管均为P91耐热钢。母管与支管材料屈服强度Rt、抗拉强度Rm、断后伸长率A、弹性模量E、泊松比ν、热膨胀系数α性能指标见表1。

表1 母管及支管材料性能Tab.1 Material properties of the main pipe and branch pipe

1.2 网格划分与施加条件

针对不同部设定不同网格类型及网格的尺寸,并逐个进行划分。其中,重点研究部位(焊缝)的网格尺寸小,其他部位的网格尺寸较大,高温蒸汽管道模型网格划分如图2所示。3种模型施加的约束条件相同:施加轴向对称约束、X及Y方向约束。载荷类型为压强(MPa),基于结构实际服役环境,施加2 min周期变化的内压载荷,最低压力16 MPa,最高压力为20 MPa。

图2 高温蒸汽管道模型网格划分示意Fig.2 Mesh generation for the high temperature steam pipe model

2 结果与讨论

2.1 应力水平与分布

蒸汽压力波动在16~20 MPa时,3种套管的等效应力波动范围分别为:61~80 MPa,60~74 MPa,36~44 MPa。管道承受20 MPa蒸汽内压时,套管承受的等效应力最高。最高内压作用时套管的等效应力σM分布如图3所示。由图3可见:通孔型套管结构焊缝焊趾处最高应力为80 MPa。台阶型套管结构焊缝焊趾处最高等效应力为74 MPa。对比上述结果可知,母管从通孔结构改为下部有台阶的变孔结构时,焊缝焊趾处应力水平有一定程度降低,但是降低幅度不明显。因此,台阶型套管结构对焊缝应力水平的改善基本可以忽略。与第2种结构相比,第3种结构优化温度套管改变了温度套管的材质,套管与接管座之间增加了螺丝加固,焊缝焊趾处的最大等效应力降低至44 Mpa。与前2种结构相比,第3种结构最高等效应力水平降低超过30 MPa,分别降低了45%与41%。

图3 母管承受最大压力时不同结构套管/母管焊缝处等效应力分布Fig.3 Distribution of equivalent stress in weld seam of casing/bushing with different structures under the maximum pressure

3种结构套管的周向应力σz分布如图4所示。通孔结构焊趾处最大周向应力约为71 MPa,母管设计台阶后套管焊趾处最大周向应力为66 MPa,二者应力水平相当。结构与材质同时优化后,温度套管与母管焊缝焊趾处最高周向应力约为16 MPa。与前2种套管相比,结构与材质优化后,温度套管焊趾处的最大周向应力降低了75%以上。

图4 母管承受最大压力时不同结构套管/母管焊缝处周向应力分布Fig.4 The circumferential stress distribution at weld of casing/bushing with different structures under the maximum pressure

对比分析3种结构的等效应力及周向应力可知,不同的结构与材质对焊缝的拘束程度不同,在焊缝中产生的应力水平不同,结构优化温度套管的母管对二者焊缝的影响较小,应力水平最低。本文模拟条件下3种结构的应力水平均低于100 MPa,低于材料的断裂强度,但是在周期性压力载荷、焊缝残余应力与缺陷等因素联合作用下套管可能发生疲劳断裂。与前2种结构相比,结构优化温度套管材质与结构变化后,其与母管焊缝发生疲劳断裂的风险大幅降低。

为分析3种结构最易发生开裂的位置,对3种结构母管与结构优化温度套管连接焊缝处周向应力分布进行对比分析,结果如图5所示。图5中应力的提取角度如图6所示,图6中的90°为母管圆周最高点。

图5 结构对焊缝处周向应力分布的影响Fig.5 Influence of structure on circumferential stress distribution at weld

图6 图5中应力提取位置示意Fig.6 Schematic diagram of stress extraction position in Fig.5

由图5、图6可见,前2种结构的焊缝焊趾内部整体应力水平相近,均高于第3种结构。3种结构焊缝处的最高应力分布在套管/母管相贯线上母管圆周最高点(图6中90°位置),且以该处为基点成对称分布。因此,在焊接残余应力均布的条件下,整个套管与母管接触的焊缝区域有2处周向应力最高,裂纹最易在这2处萌生。

2.2 模态分析

为阐明母管振动对不同结构支管的影响,分别取3种结构的一阶、二阶模态的固有频率及焊缝焊趾处的变形进行分析,结果如图7所示。

图7 3种结构的一阶固有频率与振动模态Fig.7 The first order natural frequency and modal characteristics of weld toe of three casings

对于通孔型套管、台阶型套管结构而言,一阶振动主要集中在套管曝露在空气中的部分(套管上部),套管与母管焊缝处也产生较大的变形。结构优化温度套管的一阶振动变形主要集中于曝露在母管中的端部(套管下部),焊缝处变形量为0。就前2种结构而言,一阶振型下空气中套管顶端的振动变形最大,且焊缝振动变形也较大。对于第3种结构,一阶振型下曝露在母管中的套管部分振动变形最大。因此,3种结构均发生以套管轴向为中心的振动变形,且前2种结构套管的整体变形较大,第3种结构的变形主要集中在套管两端。除材料属性外,焊缝应力受到母管振动的影响,结构优化后套管对母管振动的响应较低,因此结构优化套管与母管连接处的应力最低。

综合分析可知,由于结构与材质的优化,在母管相同的振动条件下,结构优化温度套管对母管振动的响应程度较低,造成该套管整体振动水平较低。因此,在降低母管自身振动的基础上,结构与材质优化可以进一步减弱母管振动诱发的焊缝振动变形,提升支管焊缝抗振性能。从结构与材质方面分析,本文中结构优化后的套管抗振性能最好。

2.3 机理分析

通孔型和台阶型套管结构的套管与管座之间为异种钢焊接,二者的热物理、力学性能存在显著差异。差异化的热物性能会导致热失配应力[10-11]。因此,前2种结构中套管与管座结合区域(焊趾)会形成额外的失配应力。与前2种结构相比,第3种结构的套管与管座之间为同种钢焊接,结构不存在额外的失配应力。因此,从材料热物性匹配角度分析,第3种结构的应力水平最低。

除热物性能的差异此外,对于前2种结构,套管与通孔之间采用过盈配合,在运行初期,套管的受力点为整个通孔,此时焊缝负载较小。随着运行时间的增加,由于奥氏体耐热钢热膨胀系数大于铁素体钢、管孔加工精度、取样管安装过程影响等因素,套管和主蒸汽管道管孔逐渐成为过渡配合,此时套管的受力点集中在异种钢焊缝,取样管套管就成为一根悬臂梁,蒸汽的作用下形成的交变应力作用于异种钢焊缝,极易导致焊缝疲劳开裂。结构优化温度套管(第3种结构)受到管座上部连接焊缝、中部螺纹及下部椎体的3点牢固固定,刚性大。研究表明,刚性大、固定牢固的结构在高压蒸汽作用下产生的振动较小[12-13]。因此,结构优化温度套管振动变形最小。从根源上缓解了套管开裂或焊缝开裂的力学因素,套管的安全性和可靠性得以保障。

电厂运行结果表明,结构优化温度套管已在30余台机组上安全服役超过8年,目前状态完好。因此,结合实际运行状态,材料与结构优化能降低应力水平与减小振动,达到止裂增寿的目的。

3 结 论

1)在模拟条件下,通孔型套管与台阶型套管结构焊缝焊趾内部整体应力水平相近,均高于结构优化温度套管。3种结构应力水平均低于100 MPa,低于材料的断裂强度,在周期性载荷、焊缝残余应力与缺陷等因素联合作用下套管极可能发生疲劳断裂。但是与前2种结构相比,材质与结构优化后温度套管发生疲劳断裂的风险大幅降低。

2)3种结构焊缝焊趾的最高应力均分布在母管圆周最高点,且应力以该处为基点成对称分布。因此,整个套管与母管接触的焊缝区域有2处周向应力最高,裂纹最易在这2处萌生。

3)结构与材质优化后温度套管对母管振动的响应较低。因此,结构与材质优化可以减弱母管振动诱发的焊缝振动,提升支管焊缝抗振性能。本文3种结构中,优化结构抗振性能最好。