填海区联络通道受损管片修复防水防腐体系*

刘恒伏

中铁二十五局集团第五工程有限公司,山东 青岛 266000

随着地铁建设规模的不断扩大,在施工或运营过程中难免遇到管片破损等病害问题[1-2]。关于管片破损的原因,许多学者结合相关工程案例进行了研究。李晓龙[3]结合武汉地铁21号线新黄区间盾构施工案例,从盾构姿态、管片拼装、工程地质和管片受力四个方面分析了施工过程中管片破损的原因。杨青运[4]针对厦门地铁三号线五缘湾站—刘五店站区间的裂缝和破损现象,从管理措施、现场控制措施和技术措施三个方面分别进行了改进。陈世扬等[5]根据武汉市地铁3号线菱角湖站—香港路站区间工程出现的错台和破损情况,提出了内设钢圈和管片背面注浆相结合的加固方案。

综上可知,现有的管片主要考虑结构的整体稳定性,针对加固过程中的防腐和防水体系的专项研究较少,尤其针对填海区的管片破损修复研究较少,因此文章对填海区联络通道附近受损管片修复防水防腐体系进行研究,为类似工程案例提供设计参考。

1 工程概况

区间位于待开发地块及填海空地,联络通道埋深大于20m,但处在填海砂层区,在隧道施工过程中极易出现涌水、涌砂,进而导致联络通道附近管片出现不同程度的破损。场地揭露地层主要有第四系全新统人工填土层、第四系全新统海陆交互相层、第四系全新统冲洪积层、第四系晚更新统冲洪积层、第四系残积层、震旦系(Z)混合花岗岩。由于填海区联络通道在施工过程中不可避免地会对周围管片造成一定的影响,地下水对混凝土结构具有中等腐蚀性,按地层渗透性影响评价对混凝土结构具有微腐蚀性;在长期浸水条件下地下水对混凝土中的钢筋具有微腐蚀性,在干湿交替条件下具有中等腐蚀性,其主要腐蚀性介质为Cl、SO,由于场地临海,受海水影响,腐蚀等级偏高,场地基岩水对混凝土结构具有微腐蚀性,按地层渗透性影响评价对混凝土结构具有微腐蚀性;在长期浸水条件下地下水对混凝土中钢筋具有微腐蚀性,在干湿交替条件下具有弱腐蚀性,其主要腐蚀性介质为Cl;场地地表水对混凝土结构具有强腐蚀性,按地层渗透性影响评价对混凝土结构具有弱腐蚀性,在长期浸水条件下地表水对混凝土中钢筋具有微腐蚀性,在干湿交替条件下具有强腐蚀性。因此,在填海区地质环境对管片进行修复应考虑防水和防腐技术。

2 管片修复防水防腐体系

2.1 管片嵌缝、注浆处理防水控制

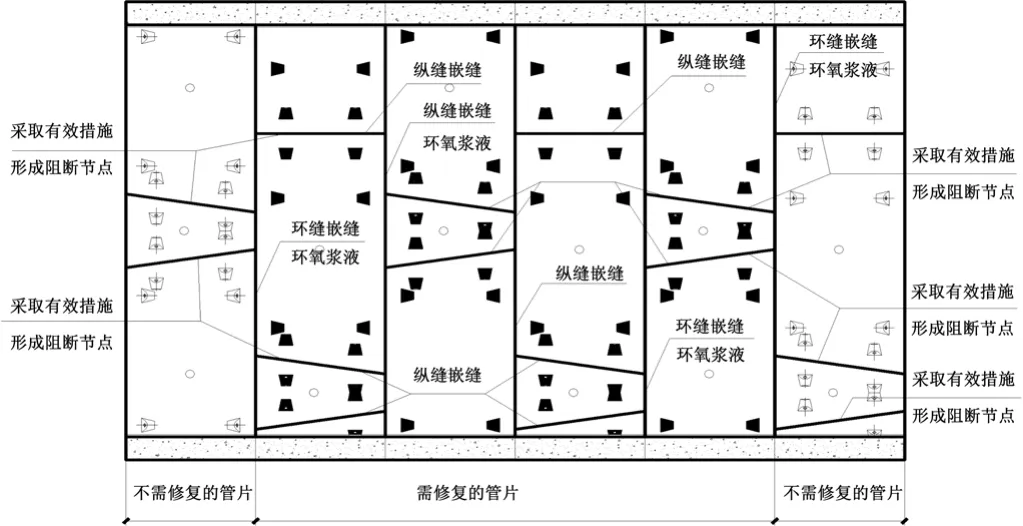

(1)在加固区域相邻两环的管片T字缝纵缝处应采取有效措施形成阻断节点,避免管片存在裂缝而渗出水。

(2)清理管片的环、纵缝嵌缝槽,并采用弹性环氧胶泥进行环、纵缝嵌缝,并预留注浆孔。

(3)待嵌缝完毕后,灌注环氧浆液。管片嵌缝、注浆处理防水控制技术设计图如图1所示。

图1 管片嵌缝、注浆处理防水技术设计图

2.2 环形钢圈安装防水控制

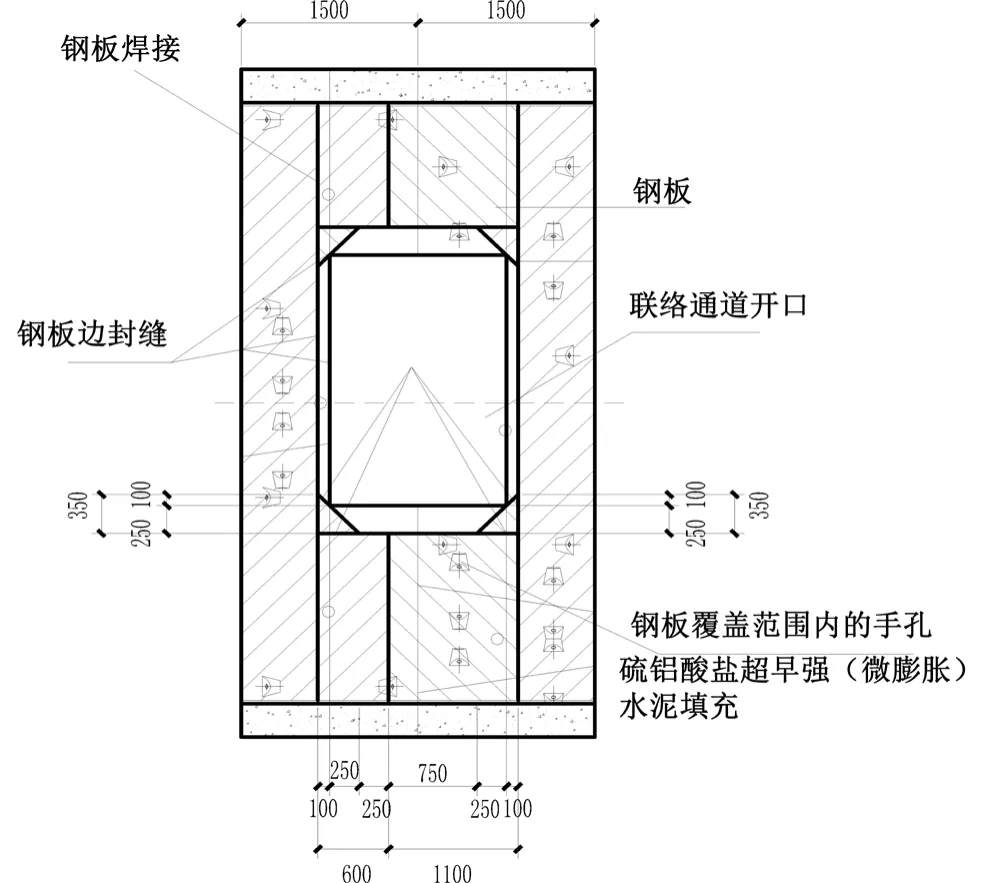

(1)待嵌缝注浆完毕后,在管片内侧安装环形钢圈作为隧道永久加固补强,联络通道位置处的钢板如图2所示。待钢圈安装结束后,钢板边缘先用快硬水泥嵌缝,然后批刮弹性环氧胶泥封缝处理,最后在钢圈与混凝土管片之间充填灌注环氧树脂。

图2 环形钢圈防水技术(单位:mm)

(2)安装钢板之前,应先将钢板覆盖范围内的手孔用硫铝酸盐超早强(微膨胀)水泥与弹性环氧胶泥相结合的方式进行充填。

(3)在联络通道开口处的钢板环设计采用三角钢板块,以有效减少开口环位置的应力集中现象,其拉压应力均符合管片安全评定标准。

(4)考虑到该区段的特殊性,环形钢环整环安装完成后,为防止钢环发生二次变形。环氧填充需在该区段冷冻开挖、融沉注浆完成且隧道趋于稳定后再进行。

2.3 受损混凝土管片修复防锈防腐处理

(1)防锈处理。①构件所用钢材应采用表面原始锈蚀等级为A级的钢材;②防锈采用防腐底漆,底漆涂敷前应对钢板表面进行除锈处理,除锈等级达到Sa3级。

(2)防腐处理。①环板加工时对钢材进行防腐处理,防腐保护层底层采用喷铝,金属层厚度不小于120μm;封闭层为双组分环氧底漆1道,干膜厚度为20μm;中间涂层为环氧云铁磁漆2道,干膜厚度为80μm;面涂层为丙烯酸环氧磁漆3道,干膜厚度为100μm,涂膜总厚度为320μm。②在钢环安装焊接等施工结束后,在钢环内弧面涂刷SPUR(喷涂型聚脲弹性体)涂层,涂层厚度均匀,分两层进行喷涂且总厚度不少于1.2mm。③当防腐涂层出现下列情况时应重喷:第一,涂层干燥固化不好,黏结不牢、粉化、空鼓或脱落时;第二,涂层表面有浮浆或裂缝宽度大于1mm时;第三,涂层厚度小于或大于设计规定厚度的85%,但未达到规定厚度的涂层及连续面积的长度超过1m时。

3 现场应用效果

现场修复过程中首先对错台和裂缝进行处理,然后进行管片基面打磨及环纵缝处理,接着进行钢环定位、吊装、密贴和化学螺栓固定,在此过程中应同时进行管片和钢环的防水和防腐处理,尤其在管片和钢环密贴过程中要进行灌注环氧树脂,避免管片和钢环中间存在缝隙。在钢环内外侧都应进行防腐处理,避免在使用过程中腐蚀导致结构耐久性遭到破坏。对管片和钢板进行修复之后,修复防水防腐体系总体效果良好,可将该体系推广至其他类似工程。

4 结论

(1)受损管片钢板加固顺序为由管片受损较轻区域向管片受损较严重区域逐步推进,管片开口两环需待开口处管片修补达到设计强度,管片变形稳定后方可进行钢环加固。每环管片进行加固钢圈安装时应采取换撑或不拆撑等措施,以保证每环管片在安装加固钢圈时有可靠的临时支撑。

(2)钢圈安装前,应清理和打磨管片表面,确保混凝土与钢板间的黏结强度,钢板加固后,应配套有受损管片钢板加固防水控制技术、受损混凝土管片裂缝修复处理技术以及钢材的防锈防腐处理技术。

(3)修复防水防腐体系现场应用总体效果良好,可推广至其他类似工程。