导管架建造吊机摘钩前的最低焊接量评估研究

——以陆丰15-1钻采平台导管架建造某结构片安装为例

庞 庆,史 政,庞煌炜

1.深圳赤湾胜宝旺工程有限公司,广东 深圳 518068

2.中国能源建设集团广东省电力设计研究院有限公司,广东 广州 510663

3.重庆水泵厂有限责任公司,重庆 400033

导管架建造的基本方法是按一定的规则将整个结构分解为多个分片和散拉筋,这些分片和散拉筋在地面上预制完成后再分别以一定的顺序完成组装。

吊机是海洋工程陆地建造过程中的核心资源,需要合理规划,高效利用。据统计1个1.6万t左右的大型导管架,有50个左右的结构分片,近300个现场焊接口。按传统的方法,即100%焊接量或者按经验值(一般按80%)完成后才允许摘钩撤离吊机,则吊机在位等待时间的总和是一个不小的数字。

传统的方法在实践中满足不了大中型导管架建造的实际需求。对此,文章提出了一种焊接量评估方法,成功解决了吊机摘钩的时机问题,显著减少了吊机在位等待时间,目前在承包项目建造中得到了充分的应用。

1 分析原理

导管架式平台是海洋石油平台的结构类型之一,导管架由杆件组成,其主要结构焊缝是熔透焊,其焊缝面积就是各种直径大小、壁厚不同的圆环面积,焊接量百分比的大小对应着相应的圆环面积的大小,这样焊接量评估就转换成评估壁厚减薄后的圆管强度是否满足要求。

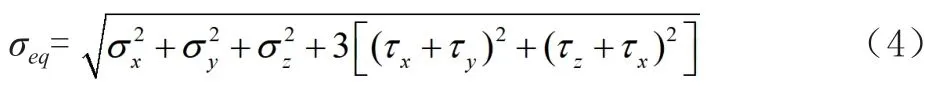

对于空间杆件而言,杆件两端结点都具有6个自由度,得到杆端结点6个内力及内力矩分量(Fx,Fy,Fz,Mx,My,Mz),就可以计算出杆端6个应力分量的最大值(σx,σy,σz,τx,τy,τz),其中轴向应力σx=f(Fx),弯曲正应力σy=f(My),弯曲正应力σz=f(Mz),扭转应力τx=f(Mx),剪应力τy=f(Fy),剪应力τz=f(Fz)。基于第四强度理论,当等效应力达到材料的屈服极限时,材料就开始进入塑性状态,用主应力表达则为

式中:σeq为等效应力;σ1、σ2、σ3分别为第一、第二、第三主应力。

按弹性力学的推论可以推导出空间任一点的非主应力表达式(推导过程略)如下:

式中:τxy、τyz、τzx分别为空间任一点的三个切应力分量。

可简化为

根据空间杆件力学原理,τyz≈0;取最大值,,代入式(3)改写方程如下:

当σeq÷Fb<1时,杆件上连接点处焊缝强度满足要求,整体结构安全,说明当前焊接量取值可行。Fb=0.75Fy,Fy为材料屈服强度,0.75为强度折减系数。

2 分析方法

为了便于研究,把在建导管架的结构分为原结构和安装结构,原结构是指已经安装完成的结构,安装结构是指准备安装的结构。

用SACS软件将原结构和安装结构模拟出来,对结构的边界进行约束并施加重力载荷和环境载荷,计算后得到原结构和安装结构的连接节点处连接杆件的内力和内力矩。

根据实际情况可以采用局部法和整体法。局部法只需要模拟出安装结构及其连接原结构的杆件,而整体法需要完整模拟出安装结构和原结构。

3 工程实例

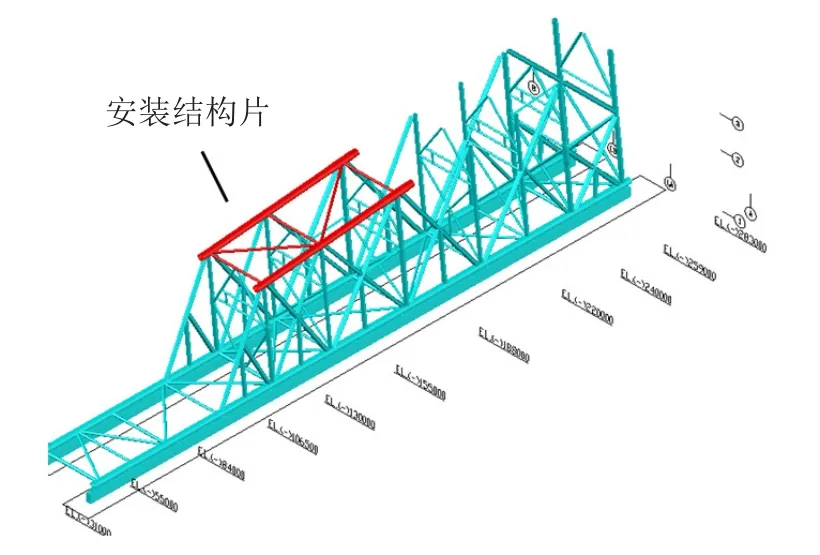

以当前在建陆丰15-1钻采平台导管架某结构片安装焊接量评估为例,该导管架净重2.96万t,是国内及亚洲当前最大、最重的超大超重型导管架,安装海域水深281m。安装结构重533t,安装就位之前导管架原结构重6907t,陆丰15-1在建导管架结构如图1所示。从整体结构上考虑,可用局部法建立SACS模型。

图1 陆丰15-1在建导管架结构

3.1 建立模型及载荷输入

陆丰15-1在建导管架结构SACS模型如图2所示。节点10、06、14、09、05、13为安装结构与原结构的连接节点。节点 201、202、203、204、205、206、207、208、209、210、211、212、213、214、215、216、217、218为连接杆件的端点,将这些端点设为固定约束。通过施加重力载荷和风载荷,经计算可得到各连接杆件的内力和内力矩。

图2 陆丰15-1安装结构片SACS模型

3.2 评估最低焊接量

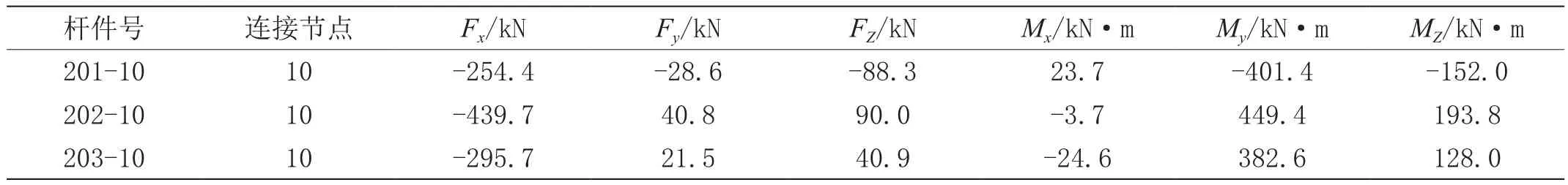

从计算结果中提取部分连接节点处连接杆件的内力和内力矩如表1所示,评估结果如表2所示。由表2可知,15%的焊接量符合强度要求。考虑工程上的其他因素,实践中焊接量取值最低要求不少于20%~30%。

表1 部分杆件内力和力矩

表2 部分杆件评估结果

4 结束语

综上所述,文章提出的基于第四强度理论非主应力表达式并结合SACS软件的最低焊接量百分比评估方法,在保证结构的安全稳定性前提下,最大限度地提高了吊机资源的有效利用率,满足了当今对超大、超重型导管架建造技术的质量、安全、标准的要求,具有推广与应用价值。