基于UG和VERICUT的航空薄壁件数控加工与仿真研究*

曹旭妍,徐家忠

(陕西国防工业职业技术学院 机械工程学院,陕西 西安 710300)

0 引言

随着航空航天技术的不断进步和发展,对该领域产品的性能要求不断提高,其中,薄壁类零件在航空工业中的应用范围不断扩大。由于该类零件结构复杂,厚度较小,且材料多为较难加工的合金,受切削力等因素的影响,如何在保证零件加工精度的同时减小工件的变形量,提高加工效率是薄壁类零件加工的难点[1]。

本文针对某航空薄壁零件的加工难点进行分析,为该零件设计合理的夹具和加工工艺流程。采用UG软件完成该航空薄壁零件的三维建模,并按照工艺流程,利用UG中的CAM模块进行自动编程,生成刀具轨迹及NC程序。为验证程序的正确性,优化加工参数,避免实际加工中出现机床与工件的干涉和碰撞等问题,基于VERICUT虚拟仿真平台建立机床模型,对该航空薄壁零件进行虚拟仿真加工。该方案解决了航空薄壁异型件加工中的变形问题,对保证高效率、高质量的加工具有一定积极作用。

1 航空薄壁件加工工艺研究

1.1 零件结构及加工难点分析

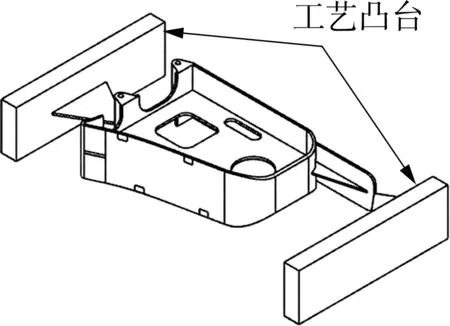

某航空薄壁件的材料为钛合金TC4,基于UG软件创建其三维模型,如图1所示。该零件是较为典型的框体类薄壁件,零件上下两面都需要进行加工,零件的最小凹圆角为R2 mm,零件大部分的壁厚都比较薄,仅为2 mm。

图1 航空薄壁件三维图

零件的外形不规则,主要是由壁厚较薄的腔槽组成的双面结构件,且还要保证零件在翻面加工时便于定位、支撑,因此给装夹带来一定的困难;钛合金为难加工材料,在加工过程中会出现粘刀、断屑、变形等,给零件加工工艺的编制增加了一定难度。

1.2 零件装夹分析

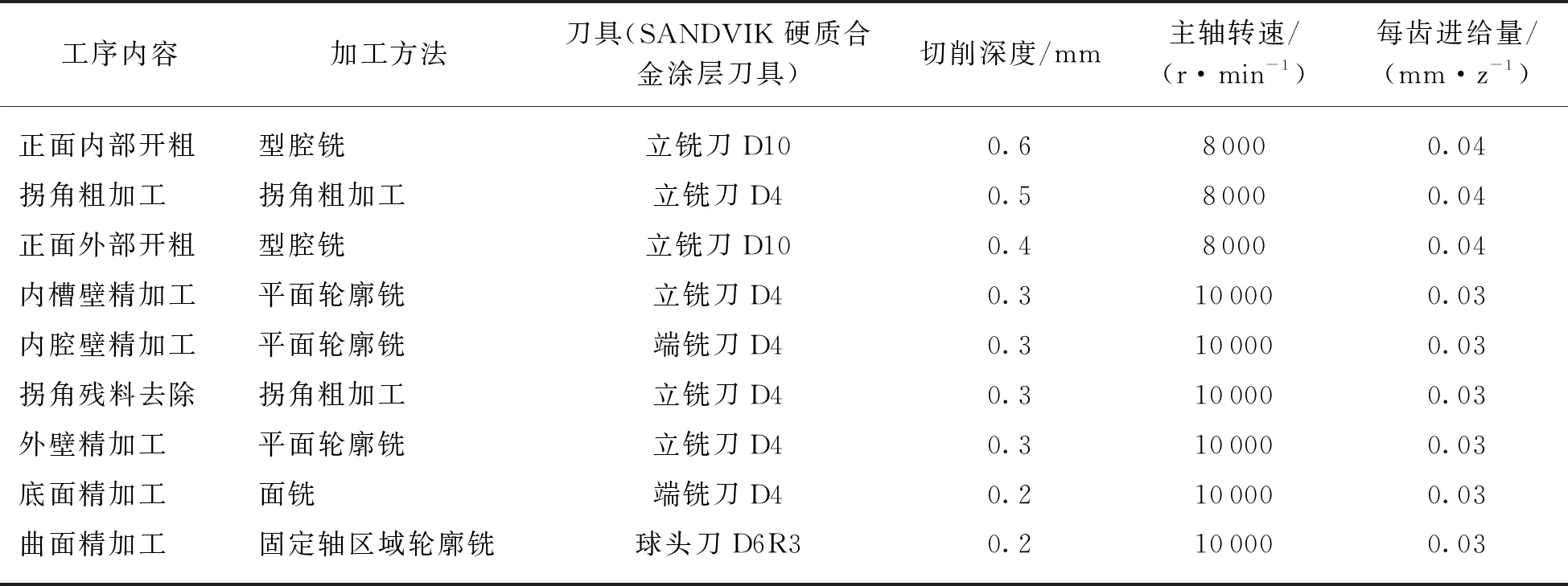

该航空薄壁件为异型零件,其外形不规则,无法使用平口虎钳来进行装夹。由图1可知: 零件两面都需要加工,且壁厚较薄,没有压板可以支撑的地方,不能采用通用夹具中最简单的压板装夹方式。因此,该零件的装夹需要设计夹具,但考虑到零件为单件生产,故不适合设计专用夹具[2]。综合上述因素,在零件的两端设计工艺凸台是最合理的方法。

工艺凸台设计应充分考虑零件结构的对称性,粗、精加工的对刀基准,便于装夹。同时,还要考虑到工件加工完成后,工艺凸台的去除,图2为所设计的工艺凸台的形状。零件两侧的工艺凸台可以用虎钳进行装夹,避免夹紧力造成工件变形,与工件连接部分厚度设计为2 mm,既保证连接刚度,也便于加工后去除,简化了夹具设计。

图2 工艺凸台示意图

1.3 加工工艺分析

零件材料为钛合金,其导热系数高、切削温度高,切削时会出现粘刀现象,加上零件壁厚较薄,为减小加工变形,在加工过程中,要严格注意区分粗、半精和精加工工序。其中粗加工的主要目的是去除余量、释放加工应力,因此,应在粗加工之后增加恒温时效处理[3]。

通过以上分析,简单制定零件加工工艺路线为: 下料→数控飞面(保证厚度及平面度)→粗加工(正面内腔、外部、拐角等)→去应力时效(热处理)→半精加工→精加工(正面所有轮廓、底面、曲面)→反面加工→线割(去除两端工艺凸台)→钳工(抛磨线割痕迹)→检验入库[4]。

零件的加工质量除受工艺路线影响外,还与加工过程中所选定的走刀形式,及路线、加工参数设置等有直接关系,应根据实际情况,对刀轨、加工参数进行合理设置和优化。

2 UG数控加工编程

2.1 加工前准备

创建加工几何参考模型。由于该零件为双面加工,因此首先将创建好工艺凸台的零件在199层和200层各复制一个,分别用于正面加工和反面加工,然后创建辅助体,正反面加工几何部件分别如图3(a)和3(b)所示,最后再创建两个用于正反面加工的加工坐标系。

(a) 正面加工

加工前,首先将加工模板设定为“mill_contour”,然后分别设置正面加工坐标系ZM_MCS、正面加工几何体ZM_WP和反面加工坐标系FM_MCS、反面加工几何体FM_WP,安全平面均设定在距零件极限面20 mm的位置;定义正面程序组ZM_NC和反面程序组FM_NC;最后再创建D12, D10, D6, D6R3, D4, 5把加工刀具[5]。

2.2 加工工序创建

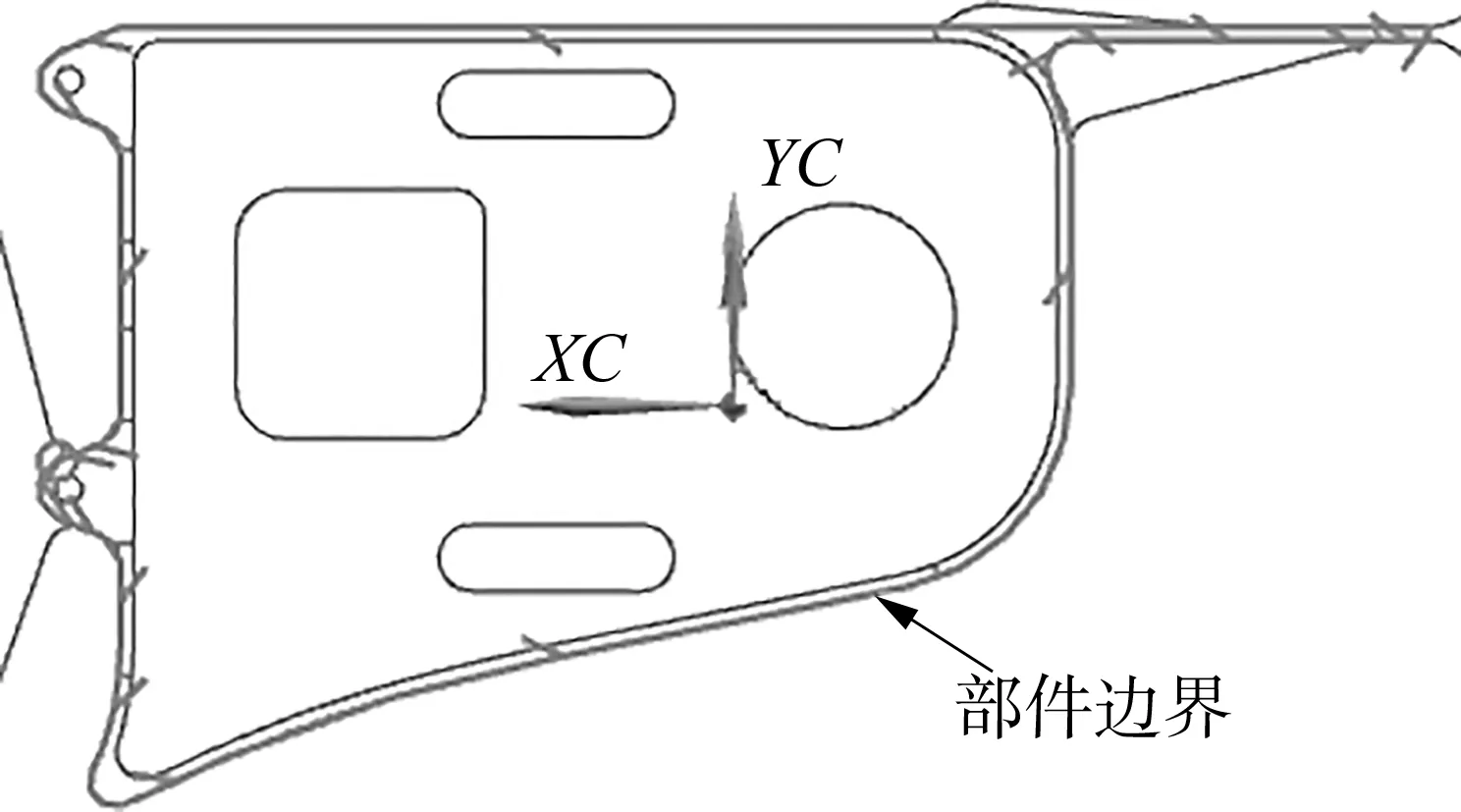

根据工艺分析,该航空薄壁件需要进行多步工序才能完成加工,结合零件结构特点、材料特殊性和加工实际情况,为各加工工序选择合理的加工方法,并设置合适的刀具参数、切削参数、切削模式、切削层数等。由于零件正反两面结构一样,仅列出薄壁件正面加工工艺编排及主要参数,如表1所示[6]。

表1 航空薄壁件加工工艺编排

2.3 典型加工工序

为详细说明在UG中加工工序的创建及参数设置,下面以外壁精加工这一工序来进行举例。该步工序采用的加工方法是平面轮廓铣,选用D4刀具,创建平面轮廓铣PLANAR_PROFILE,部件边界如图4(a)所示,具体切削参数按表2进行设置,生成的刀具轨迹如图4(b)所示。

(a) 部件边界

表2 平面轮廓铣切削参数

2.4 NC程序生成

在实际加工中,数控机床只能识别与系统对应的NC程序,因此,在生成刀具轨迹之后,需要将其转化为机床所能识别的NC程序。借助UG软件自带的后置处理模块,对该薄壁零件的刀轨进行后处理,生成的部分NC程序如图5所示。

图5 部分刀轨NC程序段

3 基于VERICUT的虚拟仿真加工及NC优化

通过UG自动编程加工能快速实现薄壁类零件的工艺处理及NC程序获取,但程序正确与否,依靠人工来识别,不仅费时费力,且准确性和可靠性无法保障。传统的试切法等方法不仅浪费物力、财力,还往往因试切中的错误,发生撞刀等危险情况,造成较大的经济损失。基于VERICUT平台,构建机床的虚拟仿真加工系统,对薄壁类零件进行仿真加工,不仅能够快速识别NC程序中的错误,预判加工中可能存在的干涉、碰撞等问题,提高NC程序正确率,同时对保障机床安全、提高加工效率具有重要意义。

在VERICUT中构建虚拟仿真系统,不仅要保证机床尺寸的一致性,同时还要求虚拟系统具有与实际机床相同的运动逻辑、控制系统、加工刀具等。建立机床模型时,需对实际机床尺寸进行详细测量,确保模型的准确性;根据机床运动轴的运动关系,在VERICUT中建立机床运动树,定义各运动轴的逻辑关系,并根据实际应用的数控系统在VERICUT中选择适用的系统,必要时需根据实际机床需要,对所选系统进行二次开发,定义特殊的程序代码。加工夹具、加工刀具、装夹方式等也要与实际完全一致,建立好虚拟仿真系统后,导入毛坯及NC程序,对零件进行仿真加工[7]。

图6为航空薄壁零件在VERICUT中的加工过程。通过仿真加工,能直观地观察到零件加工中机床主轴及相关运动部件的空间位置关系,加工中刀具的走向,判断程序是否正确。仿真结束,通过对加工结果进行测量,可提前知道加工中是否存在过切、欠切现象,为优化工艺提供帮助。

(a) 虚拟仿真机床

VERICUT平台不仅能检验NC程序的正确性,同时应用其优化模块,能够对NC程序中进给速度进行优化,提高加工效率。优化模块不改变NC程序的轨迹,对NC程序的正确性不会造成额外影响。通过综合分析加工余量、转速、进给速度间的关系,将最优速度匹配给加工机床,并将优化后的程序段自动插入源程序段中,形成新的NC程序。

对比外壁精加工工序优化前后NC程序加工所用的有效时间,如图7所示,可以看出,优化后工序加工时间减少了20 s。因此在实际加工中,通过优化模块,对NC程序进行优化,能够在不同程度上降低加工时间,提高加工效率。

(a) 优化节省时间成本计算

4 结论

以某航空薄壁类零件的数控加工为例,根据零件的结构特点、工件材料、加工设备和加工要求等,分析零件的加工难点,通过设计工艺凸台,优化机械加工工艺方案,在简化零件装夹方案的同时避免了机械加工变形。利用UG软件的CAM模块进行零件的自动编程加工,完成了工序创建、刀具轨迹和NC程序生成,提高了编程质量和效率。最后,基于VERICUT软件建立机床的虚拟仿真加工系统,模拟了航空薄壁件的实际加工环境、加工参数等,对零件进行虚拟仿真加工。通过仿真加工对薄壁件的NC程序进行了正确性检验,有效预判实际加工中存在的干涉、碰撞、过切、欠切等问题,同时通过对NC程序进行优化,提高了工件的加工效率。结果表明: 所提出的加工工艺及仿真方法,能提高航空薄壁件的加工质量和加工效率,对薄壁类零件首件开发及试制具有一定的指导意义,为航空零部件制造企业的同类零件加工提供了借鉴。