医疗探头外壁管长型芯顶出侧脱模模具设计*

王平全

(广东省技师学院,广东 惠州 516100)

0 引言

医疗用品中,PET材料塑件的应用较为广泛,多数为一次性塑件。医疗塑件中,细长管类塑件注塑成型的难点包括: ①塑件长径比大于5以上的塑件,其内壁型芯属于细长类零件,强度不高,容易变形;②细长类塑件为薄壁塑件,熔融料流的流长比大,模腔内的流动阻力大,不利于料流流动,容易造成短射;③PET塑件为透明塑件,浇口及浇注形式选用不当,浇口位置附近容易发白,导致透明性变差,严重影响外观;④内壁脱模困难;⑤细长模腔容易产生充填不足问题。本文为探头外壁管塑件设计了一种用于PET注塑成型的两板注塑模具,模具和机构的结构设计简单实用,有较好的设计参考价值。

1 成型分析

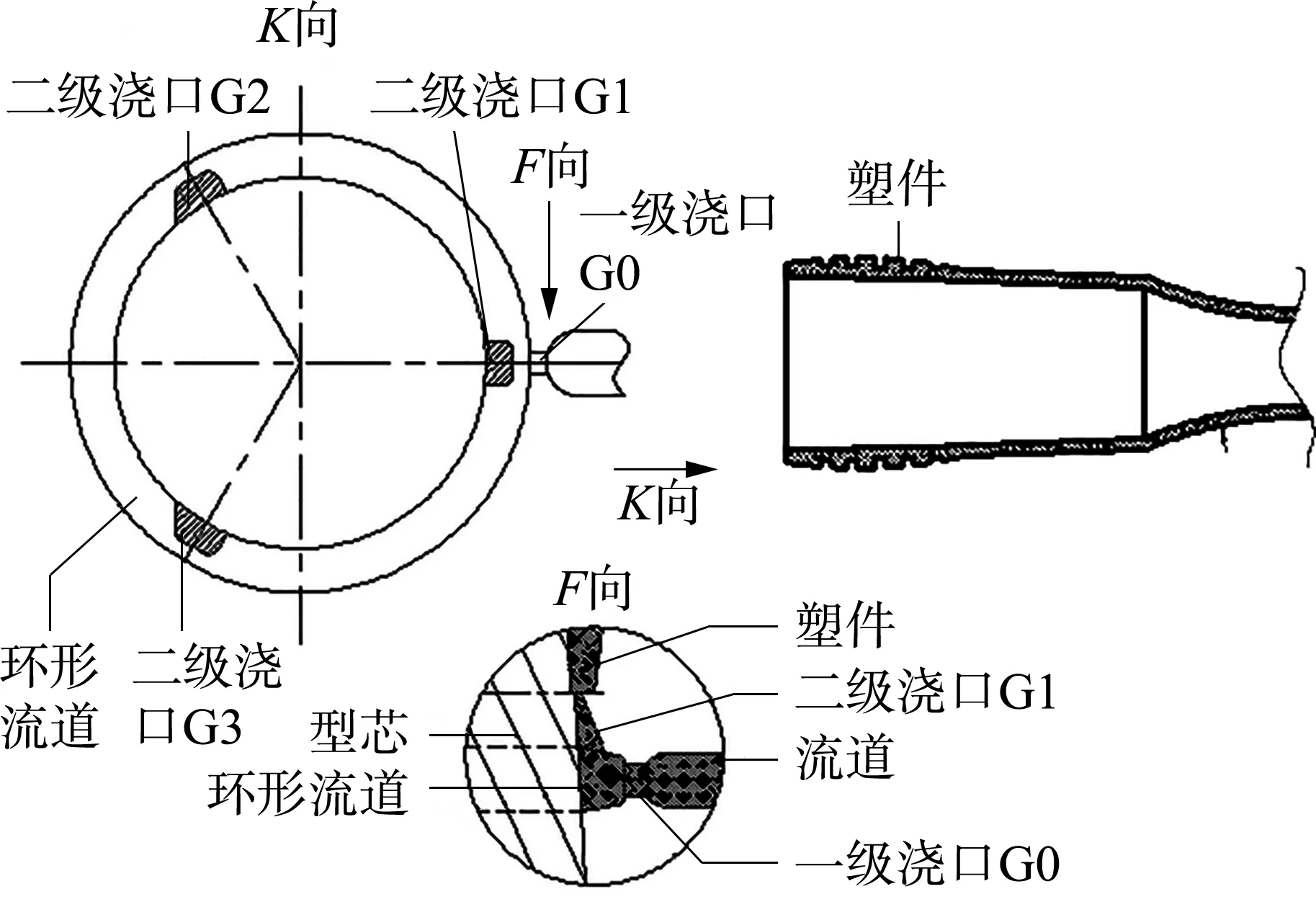

探头外壁管塑件如图1所示,模腔布局为一模一腔,使用一种环形浇注系统进行浇注,一种顶出式油缸抽芯机构来实现塑件内壁的脱模。

图1 探头外壁管塑件(单位: mm)

(1) 由图1可知: 塑件的外形由两段锥形管结合在一起构成,第一段长度为137 mm,第二段长度为65 mm,对应的锥度分别为2°和4°,两段之间使用R67的圆弧进行过渡衔接。右边尖端的最下外管径φ16 mm,左端最大外管径为φ38 mm。左端的外壁上,设置5条外壁环形槽,槽宽2 mm。塑件使用PET塑料来成型。

(2) 塑件成型时,为解决PET塑料浇注时浇口附近区域容易发白的问题,塑件单件模腔的浇注系统使用如图2所示的3点式环形浇口浇注系统进行浇注,使用3个二级浇口G1, G2, G3来进行供料。环形流道由流道通过1个一级浇口G0供料,G0位置开设在塑件左端(大径一端)。使用这种浇注系统可起到平衡浇注的作用,避免模腔充填不足问题;另外,使用两级式浇注系统可以有效避免PET塑料浇注后,浇口附近发白的问题。

图2 浇注设置

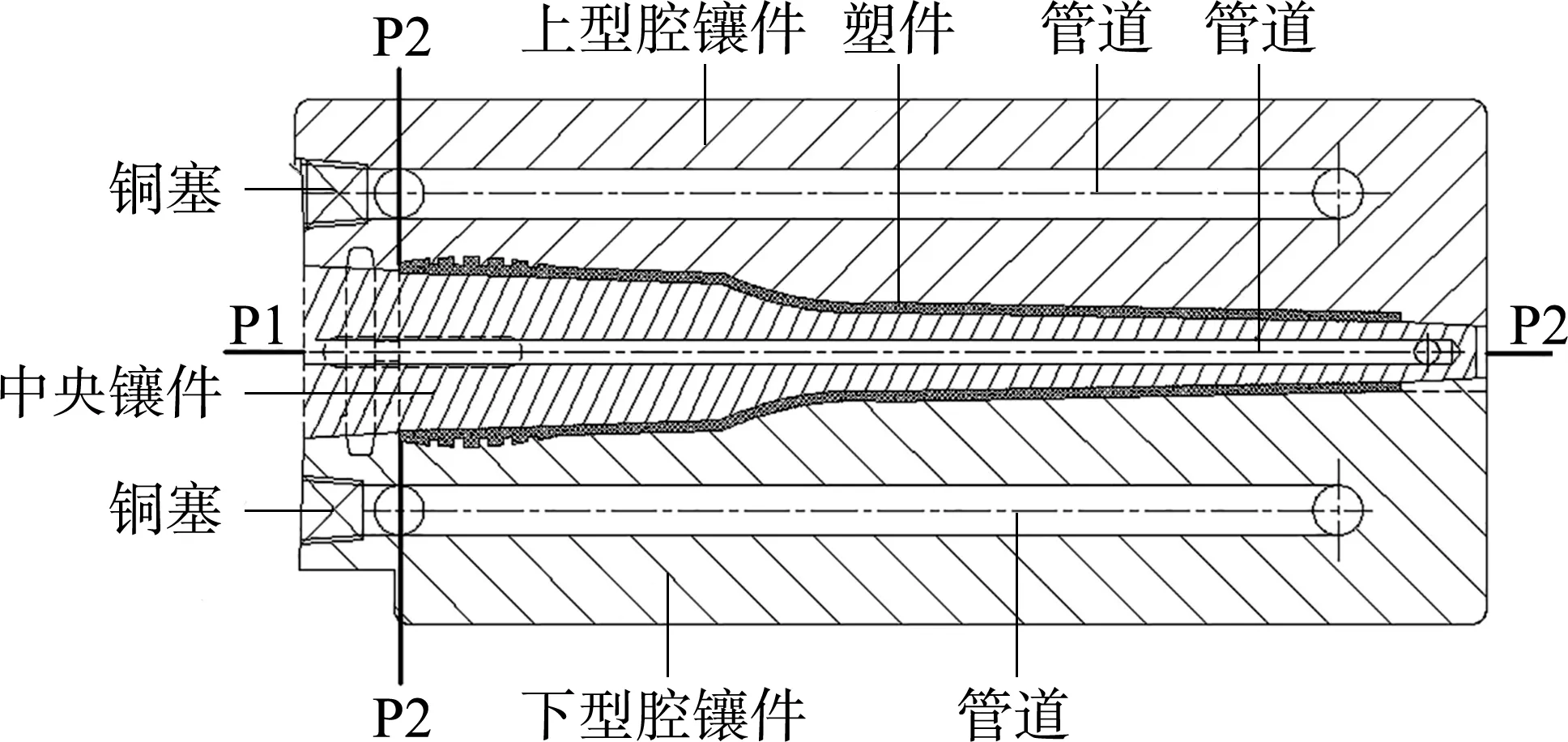

(3) 为脱模简便,使用如图3所示的分型方式对模腔进行分型。以塑件外形的最大轮廓线来设置外壁分型面,可以得到平面形状的分型面P1,也可直接由上型腔镶件和下型腔镶件与塑件的直接分离,来实现简单脱模[1-4]。

P1—水平分型面;P2—侧分型面

对于塑件内壁的脱模,则设置P2分型面进行分型。获得中央镶件后,以直接从塑件内壁抽芯的方式来脱模,需要设置一个长距离油缸抽芯机构来驱动。

为防止PET塑料在塑件冷却时因收缩不均而产生壁内真空泡,塑件的内、外壁须做到均衡冷却。因此,在成型零件的上型腔镶件、下型腔镶件及中央镶件中都设置冷却水道,以保证模腔获得均衡冷却[5-7]。

(4) 塑件的脱模方式为: 先使塑件与上型腔镶件分离;再使塑件与下型腔镶件分离;塑件从中央镶件上脱出。

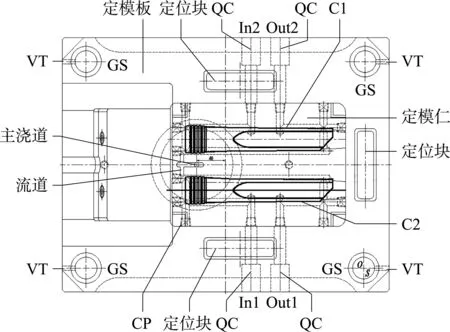

2 模腔布局

如图4所示,模具模腔使用一模两腔方式进行布局。塑件在模腔内采用卧式方式放置[8-11]。上型腔镶件在进行零件设计后设置成定模仁形式,镶装在定模板内。定模仁内还需设置主浇道、流道及In1, In2两条水道,分别用于2个模腔的冷却。管道使用快速接头(QC)直接进行接入接出。定模仁内管道的末端使用铜塞(CP),以防漏水。定模仁在模腔闭合时,使用3级定位方式进行闭合定位,一级为定模仁的4角所开设的定位“虎口”;另一级为定模板4角的4个导套(GS)与对应导柱的滑动配合;最后一级为平衡左边滑块机构斜面的锁紧机构,须设置3个定位块来消除斜面锁紧时产生的偏心力。当4个导套安装在定模板内时,定模板对应位置须分别设置排气槽(VT),以防止导柱插入导套时产生烧伤问题。导套/导柱配合安装时,需要设置一个非对称安装导柱/导套(O/S),以防止模具试模时,定模和动模合模装错导致的成型件毁坏。

VT—排气槽;GS—导套;In1, In2—进水口;Out1, Out2—出水口;QC—快速接头

浇注系统的主浇道采用偏心方式进行布置,主浇道偏离模具中心距离40 mm,以尽量缩短冷流道长度,保证PET熔料的流动性。

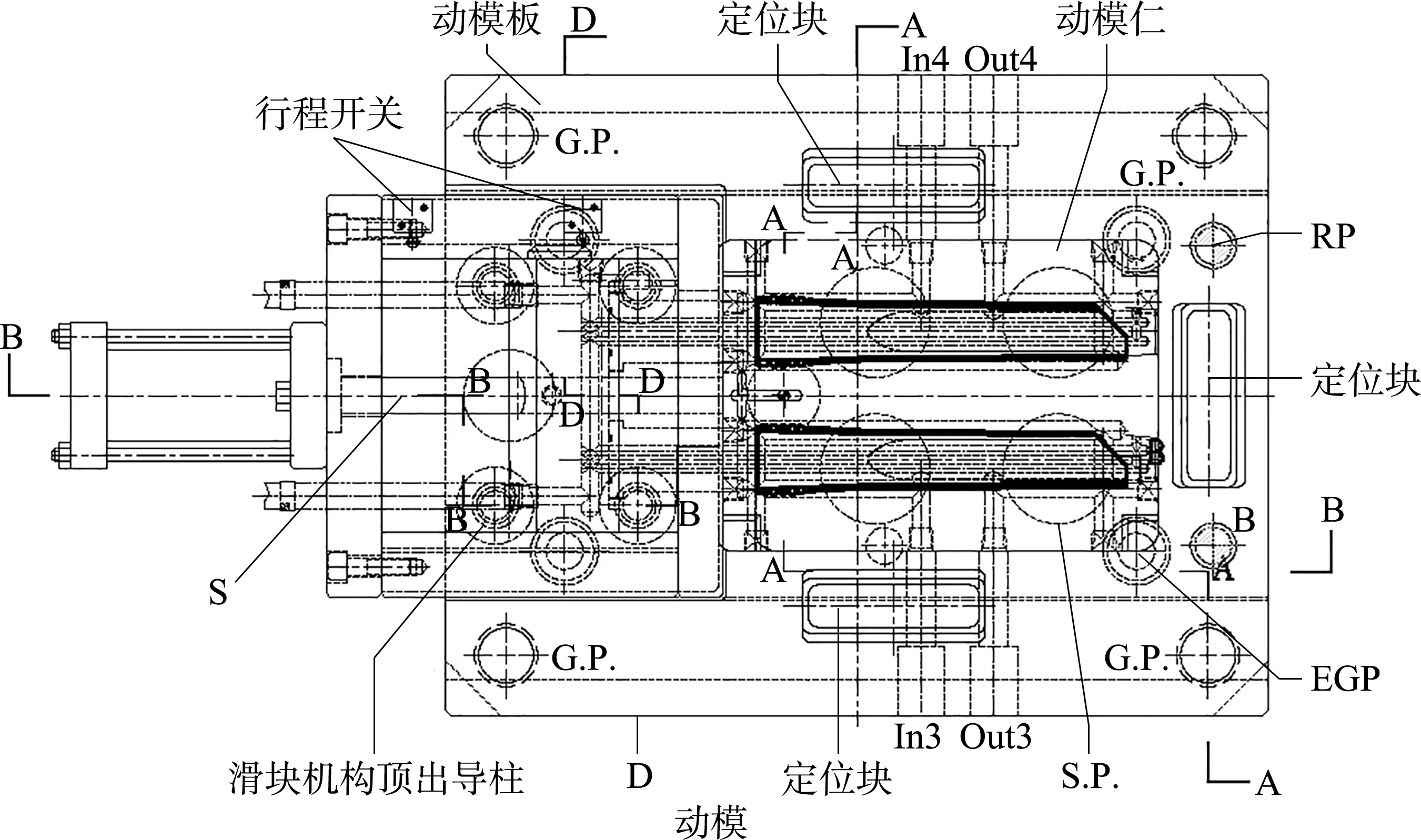

3 动模机构布置

对下型腔镶件进行零件设计后,设置成如图5所示的动模仁形式。动模仁中,同样也设置2条管道In3, In4,分别对2个模腔进行冷却。左边设置的滑块机构S为一种油缸驱动的长距离抽芯机构,用于对2个模腔中的中央镶件进行抽芯驱动。为使塑件从中央镶件和动模仁上脱出,S需从动模板上顶出,因此,需设置4个垂直于动模板的滑块机构顶出导柱。

图5 动模布置

4 模具机构件安装

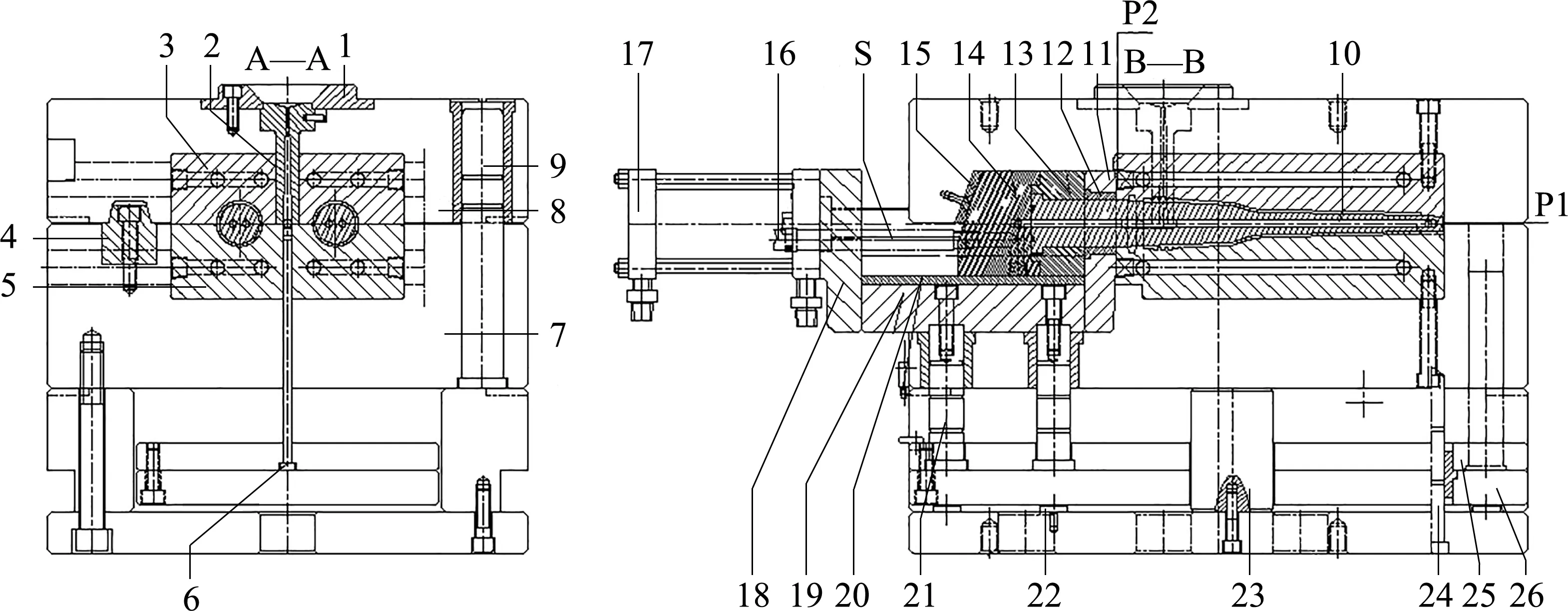

图6为模具关键机构的安装示意图。模具中,浇口套使用定位圈1压紧安装在定模板8上,浇口套2的下端与定模仁3内浇口套孔的配合为过渡偏紧配合[12-15]。定位块4安装在动模板7上。定模仁3、动模仁5分别使用螺钉紧固安装在定模板8、动模板7内。

1-定位圈;2-浇口套;3-定模仁;4-定位块;5-下模仁;6-拉料杆;7-动模板;8-定模板;9-导柱;10-中央镶件;11-侧板;12-推套;13-侧压板;14-滑块;15-耐磨板;16-水管接头;17-油缸;18-油缸侧板;19-滑块座板;20-滑块压条;21-滑块座板导柱;22-垃圾钉;23-支撑柱;24-推板导柱;25-推板盖板;26-推板;P1-水平分型面;P2-侧分型面

中央镶件抽芯机构的滑块机构S的构成零件包括件10~21,油缸17通过其中心杆驱动滑块体14运动,2个模腔的中央镶件10通过侧压板13紧固安装在滑块14上,滑块14由油缸17驱动,可以在滑块座板19上左右移动,其导向由滑块压条12进行。推套12套装在中央镶件10上后,其外壁再套装在侧板11内,侧板11由螺丝紧固安装在滑块座板19的右端。油缸17通过油缸侧板18安装在滑块座板19上。滑块座板可以被4个导柱21顶起,4个导柱的上端用螺丝锁紧,安装在滑块座板19的下底面,其下端安装在推板盖板25内,注塑机顶杆可以通过推板26将机构整体从动模板7上顶出。

机构S的作用有两个: 一是将塑件下半部分外壁从下模仁5上顶出脱模;二是由油缸17将中央镶件10从塑件内壁中抽芯抽出,实现塑件的完全脱模。S的工作原理为: 当模具在P1面打开后,塑件留于下模仁5上,而后注塑机顶杆顶出,通过4根滑块座板导柱21将滑块机构S顶出,从而通过中央镶件10将塑件从下模仁5上拔出,顶出完成后,塑件外壁实现脱模;而后油缸17动作,驱动滑块14拉动中央镶件而带动塑件往左边移动,在推套12的阻挡下,中央镶件从塑件内壁中抽出,抽出完毕,塑件从推套12右侧自动掉落,实现塑件的完全脱模。

5 模具工作原理

结合图6,模具的工作原理按以下几步来动作:

(1) 闭模注塑。模具安装在注塑机上后,闭模,完成注塑过程后,准备开模。

(2) P1打开。开模时,在注塑机动模板的驱动下,模具动模下行,模具在P1面处打开,塑件留于下模仁5上。

(3) P2打开。P1打开完毕,油缸17动作,完成塑件从中央镶件10及推套12上的脱落,实现完全脱模。

(4) 复位。复位前,油缸17先动作,滑块机构S先复位,而后推板26复位,最后模具在P1面处闭合,模具完全闭合,开启下一注塑循环。

6 结语

针对使用PET注塑的特点,本设计使用两级式浇注系统,3个浇口进行浇注,避免了塑件上浇口区域附近的发白问题。并设计了一种顶出式油缸侧抽芯机构来实现塑件内壁的脱模,既简化了模具结构,又能保证塑件的无损脱模。