基于Moldflow软件的汽车高光件缩痕原因分析*

蔺福志,王 亚,刘超逸

(嘉兴信元精密模具科技有限公司,浙江 嘉兴 314000)

0 引言

随着汽车行业的不断发展,对汽车外饰件的品质要求不断提升,尤其对其高光件的品质要求更加严格,然而高光件缩痕问题一直困扰着模具从业者。Moldflow软件作为模具设计及产品问题解决的重要计算机辅助工具,本文作者对Moldflow在汽车高光件的应用及缩痕问题解决标准进行了剖析和优化,以解决缩痕引起的汽车外饰高光件的外观缺陷问题。

1 理论基础

1.1 缩痕定义

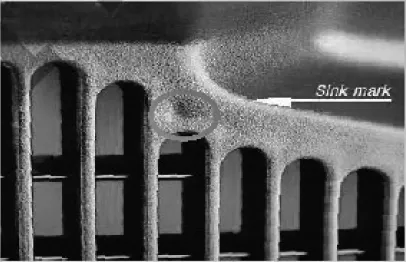

缩痕是制品表面的局部塌陷,如图1所示,呈酒窝或沟壑状[1]。

(a) 沟壑状缩痕

(b) 酒窝状缩痕

1.2 缩痕产生原因

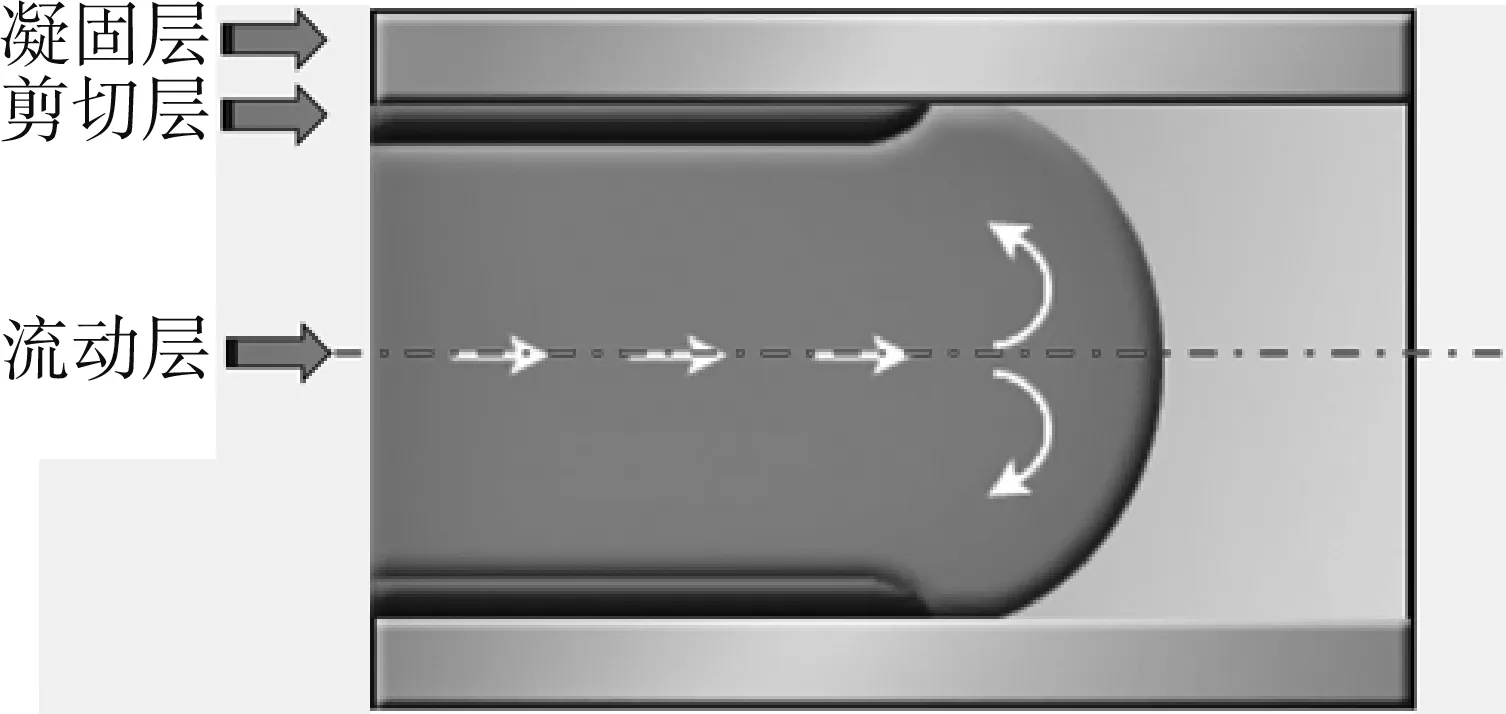

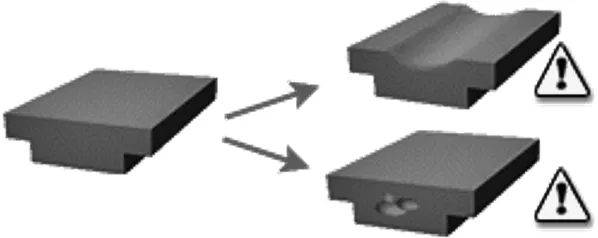

缩痕主要由制件冷却期间的热收缩造成[2]。在正常情况下塑料熔体以“喷泉流”的方式填充模具型腔,表层的熔体因接触较冷的模壁形成固化层,而芯层处于熔融状态,如图2所示。外部材料冷却并固化后,型芯材料才开始冷却。如图3所示,型芯材料的收缩将主壁表面拉向内侧,产生缩痕。如果零件的外表层足够坚硬,便可以抵抗收缩力,从而避免缩痕产生。相反,材料型芯会收缩,在零件内部产生缩孔。

图2 塑料熔体的喷泉流

图3 零件的外表缩痕和内部缩孔示例

缩痕和缩孔的形成与产品设计、模具设计、成型工艺和材料等方面都有很大关系。原因常常有如下几点[3]。

1) 产品几何特征。缩痕通常出现在含有较厚区域的成型物中,或出现在与加强筋、定位柱或内圆角相对的位置;

2) 材料补偿不足。浇口冻结过早或保压压力过低可能会使型腔无法正常保压;

3) 保压或冷却时间过短;

4) 熔体、模具温度过高;

5) 体积收缩率过高。

1.3 缩痕的危害

1) 外观品质不良,无法满足消费者对外观品质的需求;

2) 产品外观不良率增加,造成原材料的浪费,无法满足低碳环保发展要求;

3) 产品强度降低,产品的缩痕或缩孔可能会带来安全和质量隐患。

2 常规解决措施

2.1 合理设计

2.1.1 避免壁厚过大且保证均匀性

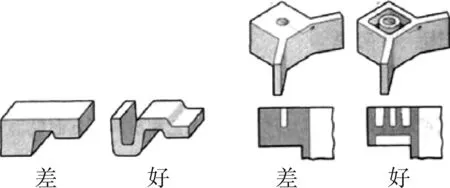

制件的厚度越大,则冷却时的收缩压越大,如果保压补缩不足,就会产生缩痕或缩孔。一般制件的最大壁厚不宜超过4 mm。通过合理的产品设计获得均匀的壁厚(图4),既不影响制件的使用,也能避免缩痕和缩孔的产生[4]。

图4 通过合理的产品设计获得均匀的壁厚

2.1.2 加强筋的设计

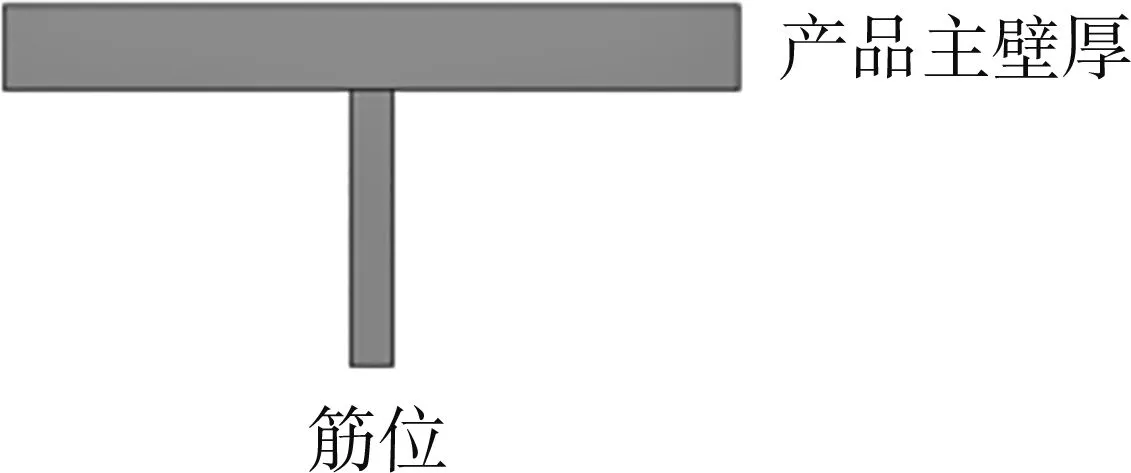

为了增加制件的强度,在制件设计中常采用加强筋。一般情况下,加强筋根部的厚度不宜超过壁厚的1/3(图5),否则容易在成品背部形成缩痕。

图5 加强筋厚度小于主壁厚的1/3

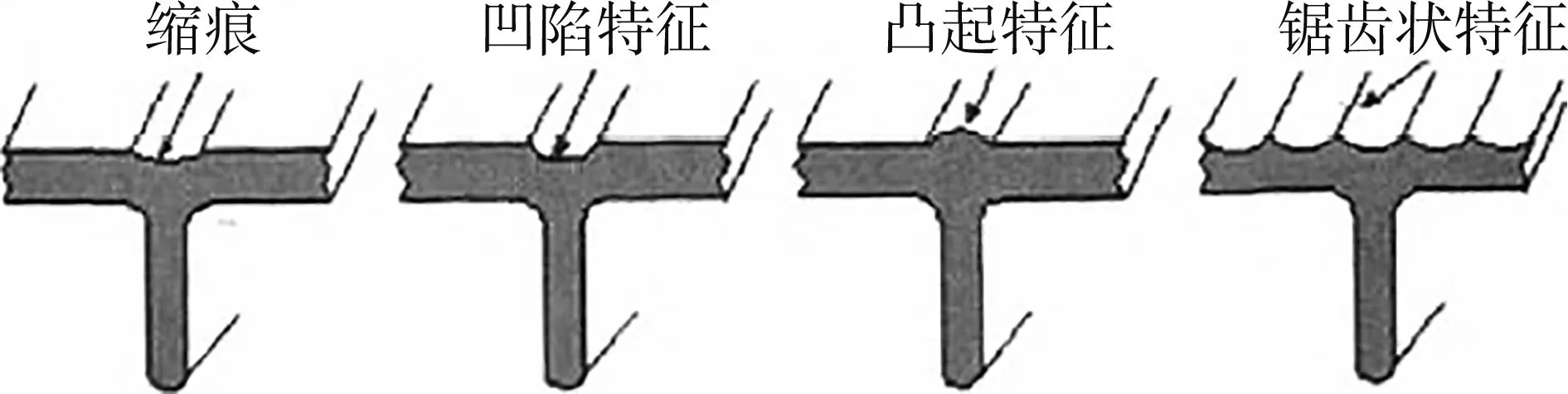

2.1.3 特征设计

可以在缩痕位置设计一些特征,巧妙地将缩痕隐藏(图6)。

图6 通过增加特征隐藏缩痕

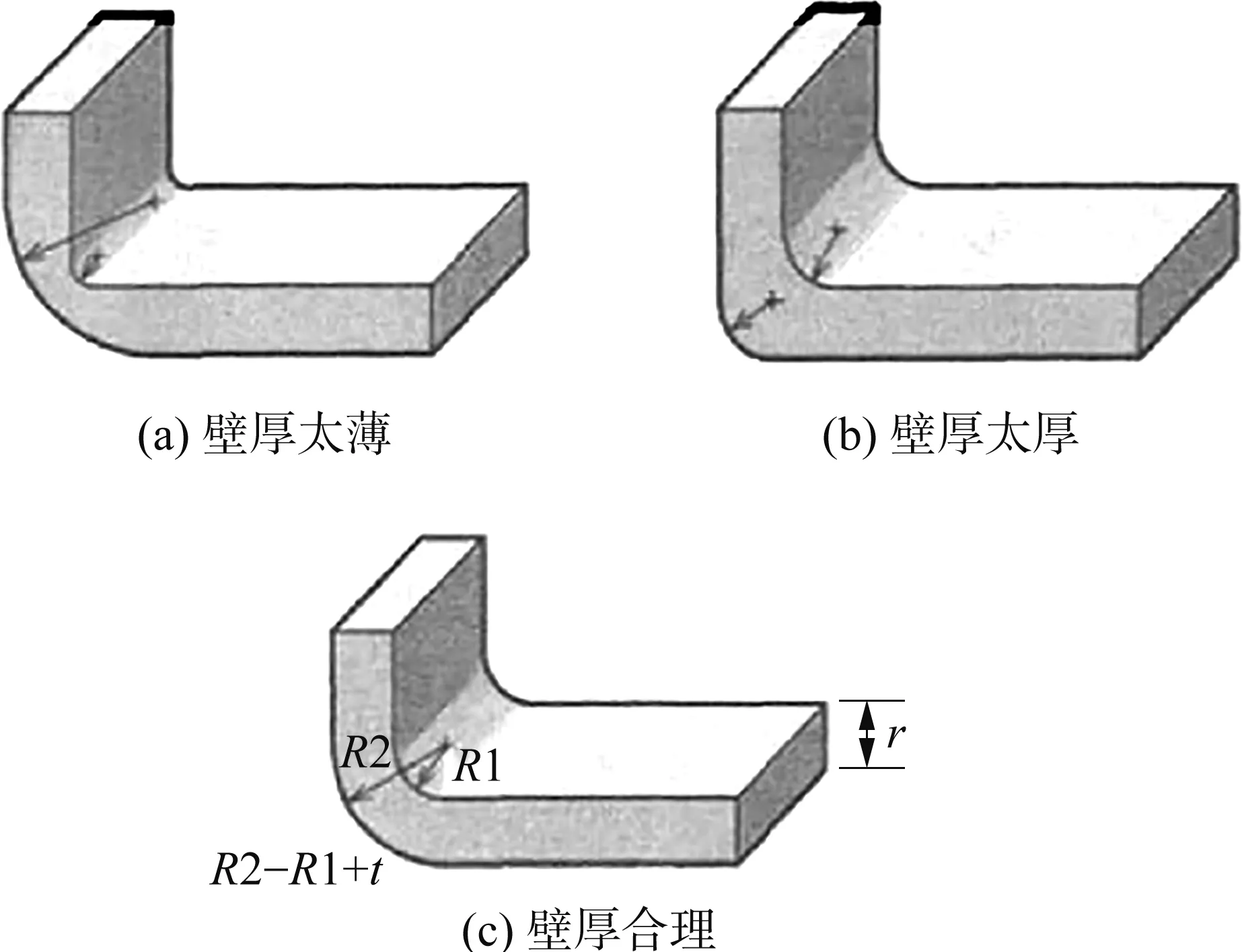

2.1.4 圆角设计

为了防止应力集中,常在制件的直角处倒圆角[5]。倒圆角时,如果内外圆角的尺寸不协调,容易在圆角过渡处形成壁厚不均,导致缩痕或缩孔,外圆角的半径应等于内圆角半径加上制件壁厚(图7)。

图7 内外圆角的尺寸关系

2.2 材料填充

2.2.1 适当加大浇口尺寸

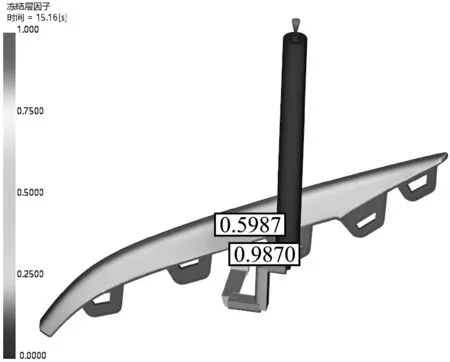

浇口冻结过早或保压压力过低可能会使型腔无法正常保压。Moldflow软件的冻结层因子结果显示: 色带上的1代表完全冻结,0代表完全未冻结,0~1之间代表零件部分冻结。如果浇口尺寸设计过小,注塑过程完成时,浇口会优先冷却冻结,当浇口已经完全冻结,而型腔还未冻结,则保压通道关闭,产品不能得到有效保压(图8)。在模具设计时加大浇口尺寸,延后浇口的冷却冻结,保证了有效保压通道。

图8 浇口的过早冻结导致保压通道阻断

2.2.2 加大保压压力

型腔填充后,因为塑料会继续冷却,注塑机会继续对塑料施压,以便将更多材料推入模具中,这样以可补偿收缩。这一阶段离不开压力,在填充零件之前,从速度控制切换到压力控制。在不出现过保压的前提下,保压压力越高,体积收缩率越低。

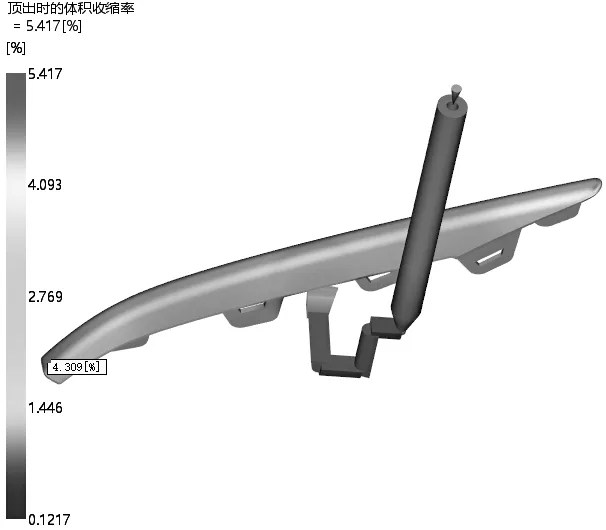

图9为Moldflow软件“顶出时刻的体积收缩率”结果,此结果可用来检测模型中的缩痕。高收缩率值可能表示零件中存在缩痕或缩孔。分别用45 MPa和65 MPa的保压压力进行保压验证。当保压压力为45 MPa时,产品末端体积收缩率为4.3%;当保压压力为65 MPa时,产品末端体积收缩率为3.3%。因此,加大保压压力能有效改善零件缩痕。

(a) 保压压力为45 MPa的体积收缩率

2.3 保压或冷却时间

保压时间必须足够长,以便在压力释放前冻结浇口。冷却阶段为不再向塑料施加任何压力,零件会继续冷却和冻结,直到能够顶出,并保持形状。冷却时间足够长才能保证材料的固化成型,并减小出模后的二次收缩。因此在成形工艺上,选择合适的保压时间和保压压力组合,才能保证产品的有效保压和对产品收缩的有效补给[5]。

2.4 熔体、模具温度

2.4.1 适当降低料温和模温

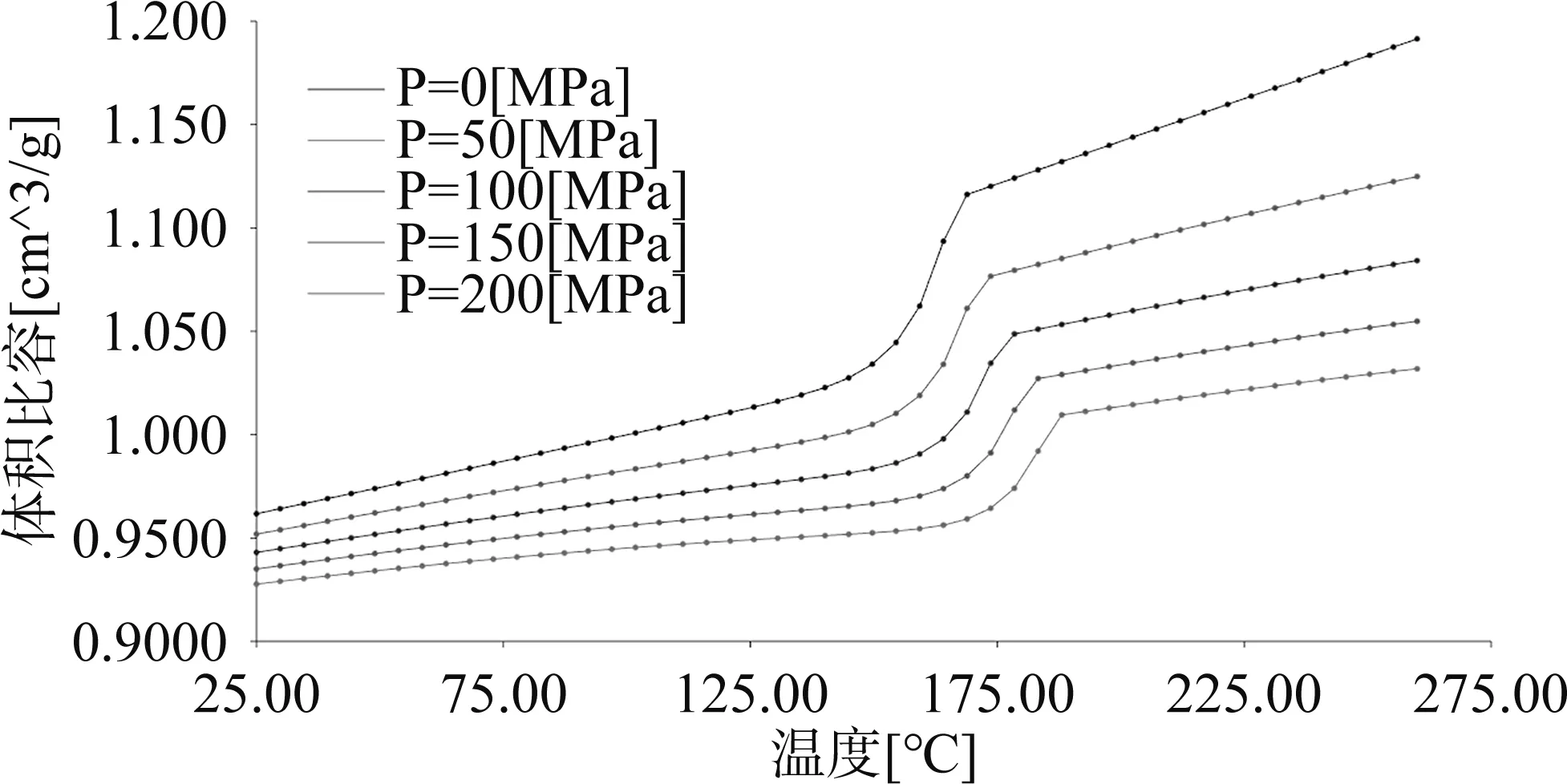

从塑料的PVT属性(图10)可以看出: 熔体压力越高,单位质量的塑料体积越小;熔体温度越高,单位质量的塑料体积越大。随着温度的升高,塑料膨胀越多,收缩也就越大,越容易产生缩痕。因此在成型工艺上,适当降低料温和模温也是常用的改善产品缩痕问题的方法之一。

图10 塑料的PVT属性

2.4.2 优化模具水路设计

合理的水路设计能使得型腔表面的模温较均匀。必要时,在局部壁厚较大或者散热不好的区域加强冷却,避免模具局部热点。如图11所示,在筋对应的模面加强冷却,使得表面固化层较快形成。当表面固化层较厚时,刚性较大,不容易产生缩痕。

(a) 传统的冷却回路

2.5 体积收缩率

制件的温度从熔体温度变化为环境温度时,会产生聚合物收缩。体积收缩过大会造成零件翘曲、缩痕、关键尺寸过小和内部缩孔等问题。壁厚过大和保压不足都是造成零件体积收缩率高的原因。

本文作者根据多年经验,研究了体积收缩率的合理选择。

3 基于Moldflow的缩痕解决方案研究

Moldflow作为模具设计及产品问题解决的重要计算机辅助工具,在各行业应用的参数标准不一,因此有必要对Moldflow在汽车行业应用的技术标准进行探讨。Moldflow软件关于缩痕问题解决的常见结果有如下几种。

3.1 缩痕估算

“缩痕估算”结果会显示模拟的零件缩痕及其计算深度,并且显示一个详细说明深度差异的图例。此结果表明可能存在由表面相对面的特征导致的缩痕(和缩孔),并指出其位置[6]。

3.2 体积收缩率结果

“体积收缩率结果”以原始体积的百分比形式显示各个节点的体积收缩率。是指从保压阶段结束到零件冷却至环境参考温度(默认值为25 ℃/77 ℉)时,局部密度的百分比增量。在型腔得到填充后,会根据当前PVT状态和参考状态(压力P为0,温度T为指定的环境温度)之间的差异开始计算体积收缩率。此结果可用来检测模型中的缩痕。高体积收缩率可能表示零件中存在缩痕或缩孔。

Moldflow帮助文件中,关于体积收缩率检查事项有如下几点说明[6]。

1) 局部高收缩率区域可能在零件冷却时导致内部缩孔或缩痕;

2) 整个零件中的体积收缩率应统一。这对材料的充分保压很重要,能确保零件具有良好的结构和视觉完整性。使用保压曲线使收缩率更统一;

3) 负的体积收缩率值表示膨胀而非收缩。应避免筋上存在负收缩率,因为这可能导致顶出问题。

以下本文作者从汽车外饰件侧围装饰板的实际案例进行验证。

4 案例研究

4.1 侧围装饰板总成盖板缩痕案例

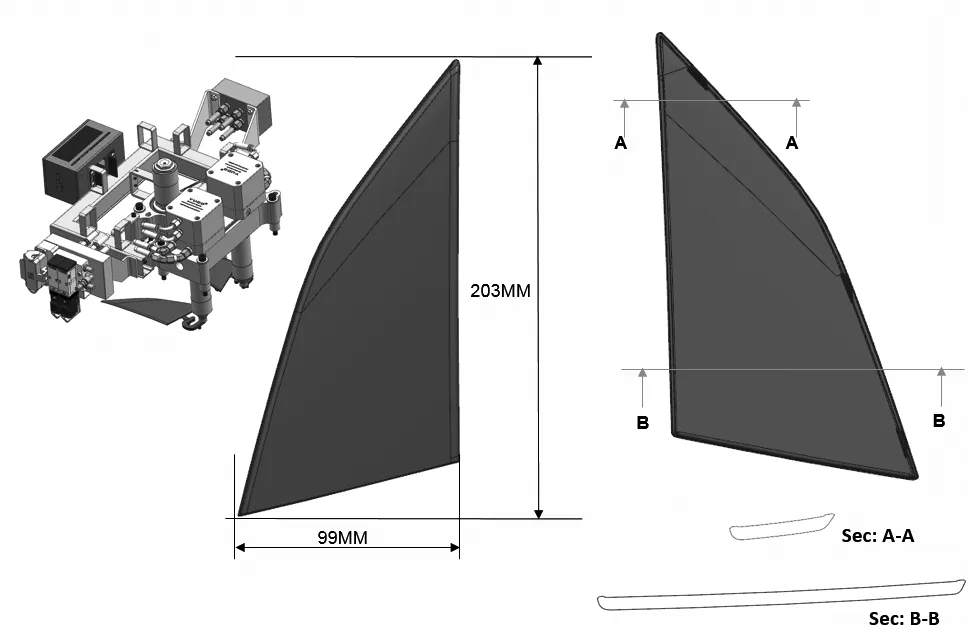

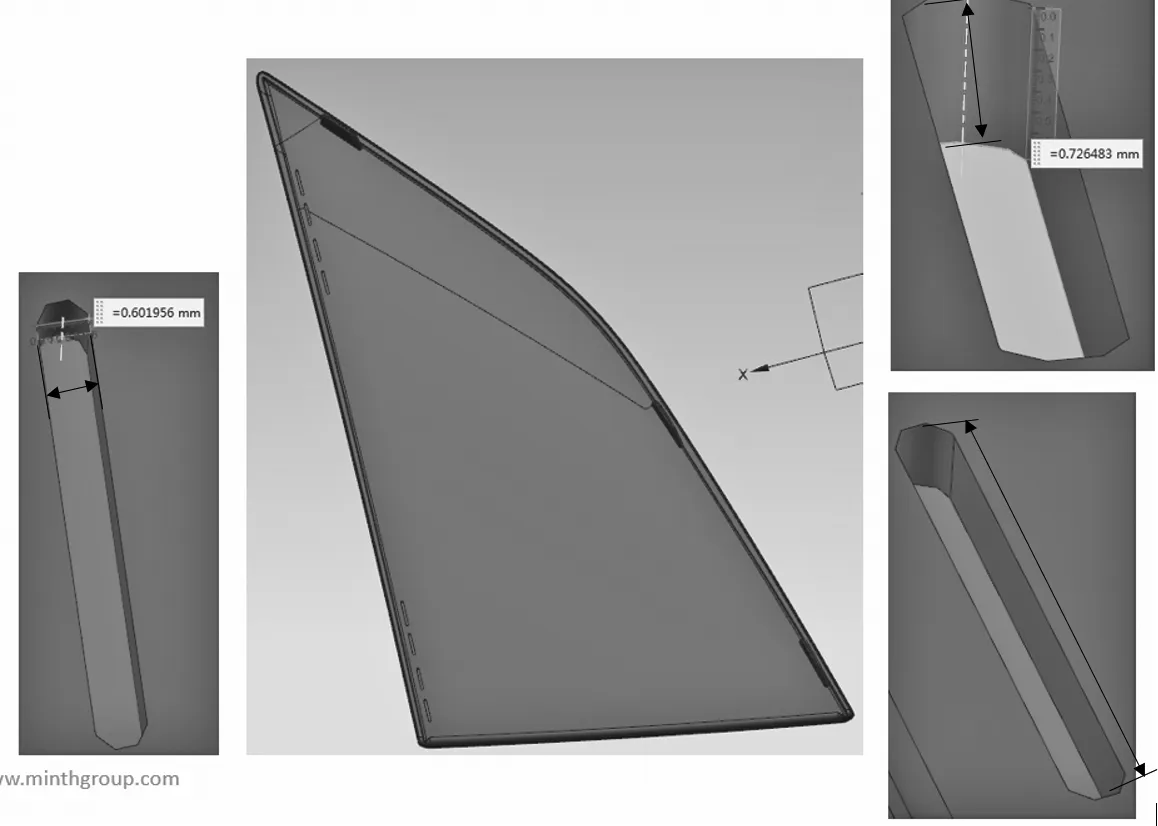

该案例产品为侧围装饰板总成盖板(图12),外观要求为高光黑,材料为PMMA,牌号为ACRYPET IRK304, 38 g, 3 mm均匀壁厚,采用一出二热流道针阀系统转冷流道侧进胶。

图12 侧围装饰板总成盖板基本信息

4.2 前期模流分析结果

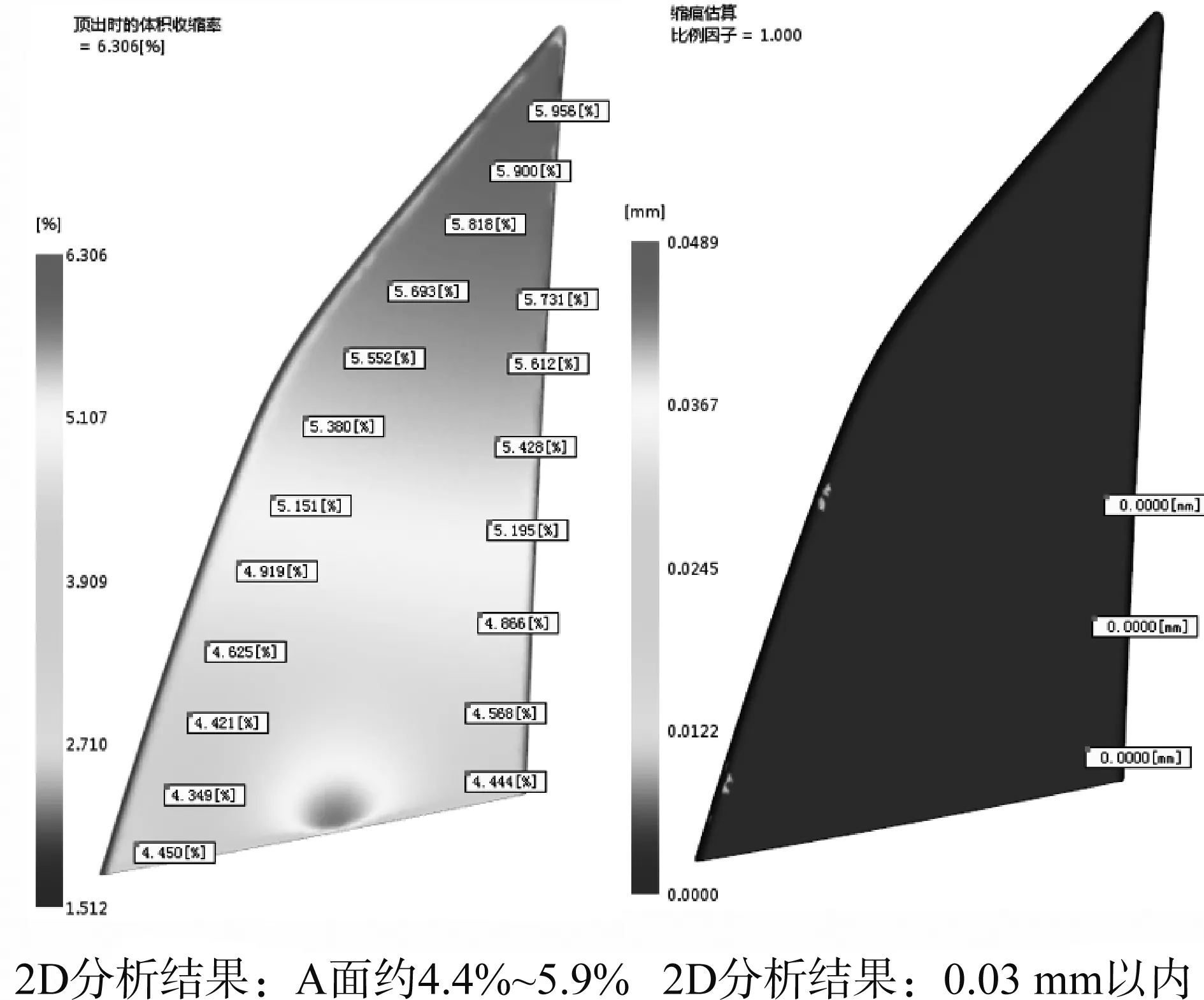

主要从Moldflow的“顶出时刻的体积收缩率”结果和“缩痕估算”结果进行验证分析[1]。

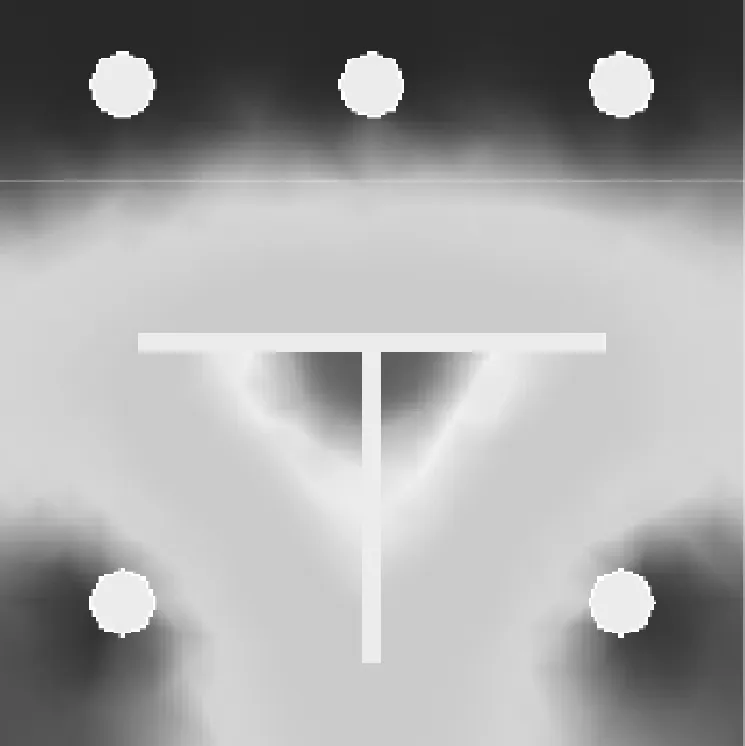

该案例“顶出时刻的体积收缩率”结果数值相对均匀。“缩痕估算”分析结果为0,未发现异样(图13)。

图13 Moldflow分析的顶出时刻的体积收缩率和缩痕结果

4.3 T0试模情况

产品出现局部缩痕(图14),经工艺调试无法消除。

图14 产品出现局部缩痕

4.4 原因排查

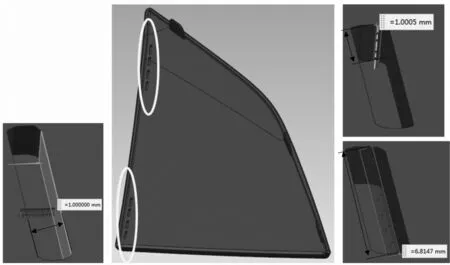

从产品3D数字化模型可以发现: 为防止产品与母模黏连,模具前期设计在产品公模侧加了8个长宽深为6.8 mm×1.0 mm×1.0 mm的筋位孔,和实物缩痕位置一致(图15)。

图15 产品3D数模上的筋位孔

4.5 重新导入Moldflow验证

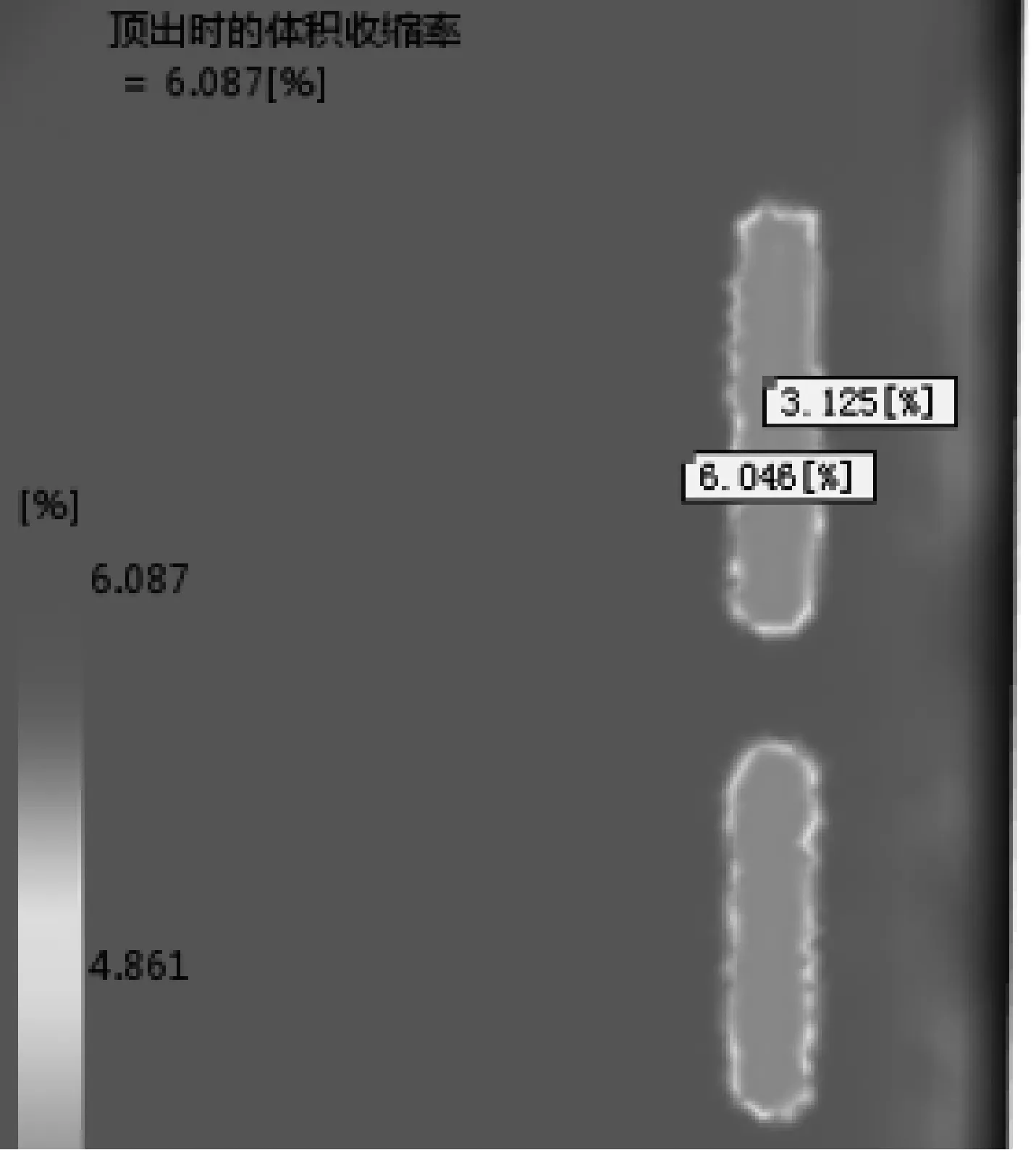

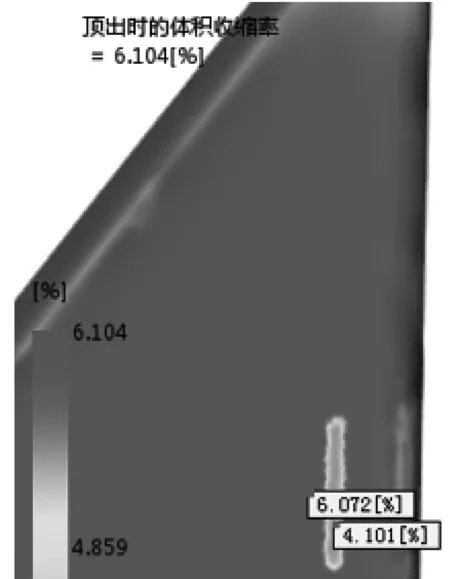

重新导入Moldflow验证的“顶出时刻的体积收缩率”结果,如图16所示,邻边差值率大于2%,说明收缩不均,会导致收缩时拉扯并产生应力,出现缩痕。

图16 Moldflow的“顶出时刻的体积收缩率”结果

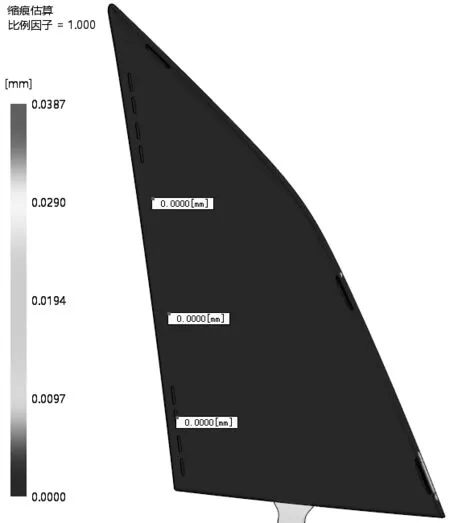

重新导入Moldflow验证的“缩痕估算”结果,如图17所示,缩痕估算显示缩痕深度为0(无缩痕),但实际产品是有缩痕的。

图17 重新导入Moldflow得到的“缩痕估算”结果

4.6 修改筋位

从减小产品局部的收缩差异压出发,将8个筋位孔的尺寸改为6.8 mm×0.6 mm×0.7 mm,以通过减小壁厚差,来减少体积收缩差异。修改后的产品数模如图18所示。

图18 筋位孔做小做浅后的产品3D数模

4.7 再次验证

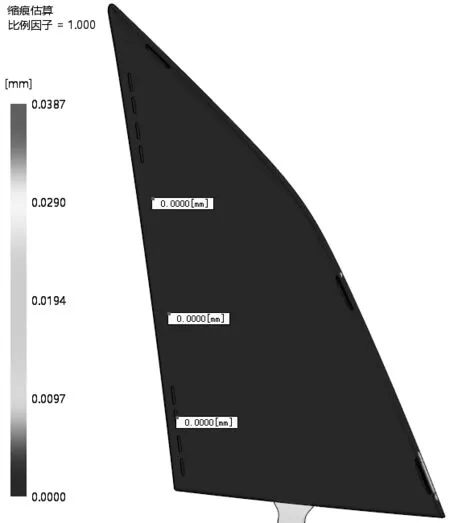

将修改后的产品数模再次导入Moldflow软件进行验证“顶出时刻的体积收缩率”,结果如图19所示,邻边差值小于2%。

图19 Moldflow的“顶出时刻的体积收缩率”结果

将修改后的产品数模再次导入Moldflow软件进行验证“缩痕估算”,结果如图20所示,缩痕深度依然为0(无缩痕)。

图20 改模后再次验证的Moldflow“缩痕估算”结果

4.8 T1试模验证

经T1试模验证,缩痕成功解决,外观达到品质要求,如图21所示。

图21 T1试模产品外观无缩痕

5 结语

本文作者以汽车外饰件三角盖板PMMA高光注塑为例,通过Moldflow软件和经验结合,解决了缩痕缺陷问题,针对基于Moldflow的分析注意事项,有如下建议[8]:

1) 可以主要从Moldflow软件的“顶出时刻的体积收缩率”结果和“缩痕估算”结果进行分析预测;

2) 局部高收缩率区域可能在零件冷却时产生内部缩孔或缩痕。整个零件中的体积收缩率应统一。这对材料的充分保压很重要,能确保零件具有良好的结构和视觉完整性。可以使用保压曲线使收缩率更统一。负的体积收缩率值表示膨胀而非收缩。应避免筋上存在负收缩率,因为这可能导致顶出问题。体积收缩率并不是越大越好,也不是越小越好,在不出现胀模的前提下,体积收缩率保持均匀,建议邻边(一般约20 mm间距内)体积收缩率差值小于2%为最佳;

(3) “缩痕估算”结果能显示零件中缩痕的计算深度,表明可能存在由表面相对面的特征导致的缩痕(和缩孔),并指出其位置。缩痕通常出现在包含较厚部分的成形物中,或者出现在与加强筋、定位柱或内圆角相对的位置。此结果不会显示由局部厚区域导致的缩痕。这点尤为重要,因此,当缩痕估算显示为0,并不能代表产品没有缩痕,建议将“顶出时刻的体积收缩率”结果和“缩痕估算”结果结合起来进行缩痕预测更为科学合理。