基于凸轮定位机构的螺纹模具顶出装置设计*

李回庭,赵桂花

(东莞市机电工程学校, 广东 东莞 523846)

0 引言

模具设计工程师经常会遇到一些带螺纹特征的产品,对于这类模具的设计,需要运用一些复杂的机械原理。通常设计的机构,比如滑块、斜顶机构,都是做直线运动,模具结构相对简单。但是有弯管、螺纹特征的产品,都会做旋转或旋转加直线运动,模具结构复杂,制造维护成本较高[1]。本文作者经过长期的实践,摸索出一套螺纹模具,巧用凸轮、滑块定位机构实现精确脱模,能简化模具结构,提高生产精度及模具稳定性,降低产品报废率,节省成本,从而提高生产效率,提升企业竞争力及经济效益。

1 产品要求及工艺性分析

现有某公司产品: 保温杯杯盖,材料为食用聚丙烯(polypropylene, PP)。要求一模四腔,有较高的耐冲击性,机械性质强韧[2],3D外观和剖面图分别如图1和图2所示。

图1 保温杯盖外观图

图2 保温杯盖剖面图

从产品外形及结构上分析: 外形有两处滑块倒扣,后模有一圈牙需要自动脱螺纹。

因为产品本身结构的原因,牙的起始位置对每一次生产出来的螺纹都要在同一位置,以保证杯盖扭紧后与杯身手柄对齐。

因日用品市场需求很大,模具使用寿命要求在10年以上。所以模具设计针对螺纹制品牙的起始位置,要求相同的结构有牙套退牙机构(见图3)。但是牙套与螺纹轴摩擦容易磨损,导致产品废品率高,生产约5万次就需要下机修模,更换牙套,这样既影响生产效率,又浪费成本。本套模具,客户要求不使用牙套退牙,而要利用产品本身的液压马达推板边顶边退牙,自动生产[3]。这样生产稳定,不用经常从注塑机卸模、修模,保证了生产进度,节省了因模具维修消耗的时间和材料。但是液压马达推板退牙结构是液压马达驱动的,不能保证马达每次都转同样的圈数,每一次不一样的角度使产品的起始牙都不在同一位置,产品容易报废。因此需要增加定位机构来解决这一问题。如果螺纹轴定位都旋转整数圈,则有很多方案可以参考,但很多模具脱模圈数不是整数圈,这给设计带来一定难度。下面对螺纹起始牙定位方案进行分析比较。

图3 牙套退牙结构

2 螺纹起始牙定位方案

1) 齿条的往复直线运动就可以实现起始牙定位[4]。但是如果产品牙的圈数太多,则齿条油缸太长,模具与齿条不成比例,模具整体不美观,同时也需要增加很多加速轮组来减短齿条行程,这样模具非常复杂,也很容易断齿。即便这样,齿条油缸还是很长,所以这种结构并不理想。

2) 步进电机也可以准确控制旋转角度,但步进电机扭矩太小,成本相对较高[5]。

3) 用液压马达驱动凸轮滑块定位机构定位,也就是可以不计圈数地正转,但反转最多只能转一圈就会停止。

以上3种定位方法都能解决往复直线运动产品的定位,但是对于有弯管、螺纹特征的产品,需要旋转或旋转加直线运动来实现定位脱模,这3种方法显然无法实现顺利脱模[6]。但如果设计成凸轮滑块机构,就可以很好解决螺纹模具脱模不是整数圈问题。凸轮滑块定位原理: 齿轮向模具需要的方向旋转,渐开线慢慢压缩滑块弹簧使滑块直线运动,从而实现无障碍旋转。当反转时最多一圈就会被滑块挡住,保证每次都在同一位置,为了防止齿轮损坏滑块,要求生产时,注塑机参数设定马达反转时压力不要太大、时间不能太长,以免长时间生产损坏滑块。现巧用凸轮定位机构进行螺纹模具设计,包含凸轮结合滑块定位机构设计,液压马达驱动、凸轮、滑块定位结构设计,液压马达推板脱牙机构设计,定位凸轮设计注意事项4个部分。

3 凸轮结合滑块定位机构设计

凸轮结合滑块定位机构设计如图4所示,机构处于自由状态,由齿轮、渐开线凸轮、滑块组件、弹簧组成。将凸轮与渐开线齿轮叠加安装,安装要求同轴度小于0.06 mm,齿轮逆时针转动,凸轮转动,驱动顶杆向右移动,滑块压缩弹簧带动模具实现脱模,利用凸轮定位机构可以精确地控制脱模速度和长度,可以解决螺纹脱模不是整数圈问题。

图4 凸轮、滑块定位机构

4 液压马达驱动、凸轮、滑块定位结构设计

液压马达驱动,凸轮、滑块定位结构如图5所示,一模四腔,主动轮通过液压马达驱动,驱动两个惰轮,保持方向与主动轮一致。然后驱动滑块结构、凸轮机构运动。

图5 液压马达驱动,凸轮、滑块定位结构

5 液压马达推板脱牙机构设计

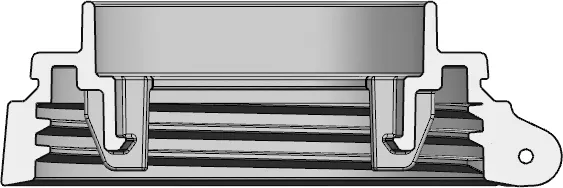

液压马达推板脱牙机构设计结构如图6所示,具体设计零件组成及标注如图7所示。

图6 液压马达推板脱牙结构图

由图7可知: 推板脱牙机构由滑块1、滑块2、后模、限位螺丝、推板、弹簧、圆锥滚子轴承、齿轮、螺纹轴、后模镶件组成。

图7 液压马达推板牙机构设计

液压马达推板脱牙结构动作原理为: 开模后,滑块侧向打开,液压马达转动带动齿轮螺纹轴原地旋转,产品在牙及推板(弹簧)的作用下只能向上移动,慢慢与螺纹轴及后模分离,直到全部牙脱离螺纹轴限螺位,螺丝限位,使推板不能向上弹,机械手取产品完成整个动作。要求弹簧力度大小要合适,力度大了会破坏产品牙型形状;小了弹不动推板,因此要设计成可调节长度的弹簧,并且可以根据弹簧力的大小,由小到大调试模具。

6 定位凸轮设计注意事项

1) 定位凸轮无论模具出多少腔,都只需要一个定位,因为螺纹轴上的齿轮都是同步的,可以保证脱模方向和脱模速度一致。

2) 定位凸轮最好放在螺纹轴齿轮上,这样就不用考虑传动比问题[7]。如果定位凸轮只能放在中间惰轮或主动轮上,则要把惰轮的齿数设计成跟螺纹轴上的齿轮齿数一样,以保证传动比(1∶1),惰轮与螺纹轴上的齿轮才能同步。定位凸轮放在螺纹轴齿轮也是本设计的独特之处。

7 凸轮定位机构在螺纹模具设计的试模效果

使用本设计和传统设计,分别注塑加工50件零件,试模效果如表1所示。

表1 本设计与传统设计试模效果比较

8 结论

采用液压马达推板自动退牙加上凸轮滑块定位机构,简化了模具结构,提高了生产稳定性,从而降低了生产成本。本设计操作简便,降低了废品率,为其他类似螺纹产品模具设计提供了参考。