某SUV尾门包边模设计及应用*

王淑俊,郑 薇,崔礼春

(安徽江淮汽车集团股份有限公司 技术中心, 安徽 合肥 230601)

0 引言

汽车开闭件是汽车车身的重要组成部分,此类开闭件一般是由外板和内板总成件组成的,是将内板总成件放入相应的外板后进行涂胶、折弯、压合包边而得到的一个完整的总成件。因此,其包边效果的好坏将直接影响到此类开闭件总成件的外观质量、在车身上的装配精度,及其刚度、强度等[1-2]。

常用的包边工艺有: 专用包边机包边、模具包边和机器人滚压包边3种形式,不同包边形式都对包边角度、翻边高度及圆角半径等工艺参数有具体的工艺约束条件[3-4]。为了保障包边质量,一般在设计初期即对造型及车身设计提出相应的工艺约束,以满足后期包边生产工艺的需求。

1 包边工艺分析

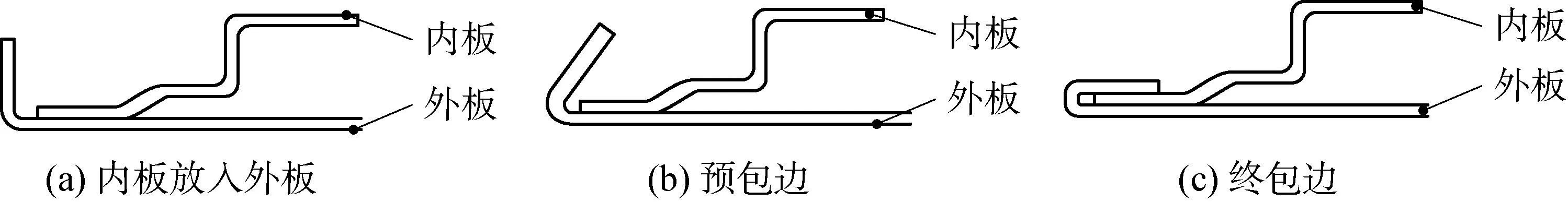

模具包边一般分为3个步骤: 1)将内板件放入外板件中;2)预包边,即在预翻镶块的作用下使外板的翻边角度由95°~110°变化为35°~55°;3)预包边结束后,在压合镶块的作用下使外板翻边部位与内板贴合,最终完成包边,如图1所示。

图1 包边过程示意图

为了保证包边质量,外板翻边角度需要控制在95°~105°,最大不超过110°。角度过大,会导致零件在包边过程中受力过大,出现变形等质量缺陷;外板翻边高度一般为8 mm左右(水滴包边需10~12 mm),型面变化较大部位及R角部位的翻边高度需3 mm左右。

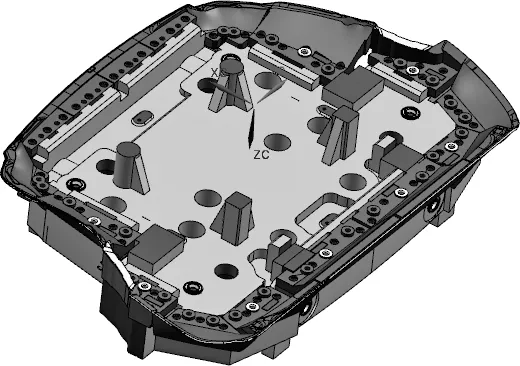

图2为某SUV尾门总成件,由尾门外板和尾门内板总成件包边而成。为了满足造型要求,尾门两侧与侧围分缝线位置比较靠车身前侧,导致尾门两侧A面,尤其是尾灯下侧弧度较大。沿图2中的X-X剖线得到其断面,如图3所示,剖面部位包边面与冲压方向夹角仅22.5°。经初步判断,如果外板包边面按照上述的理论翻边角度及高度设计制作,会存在包边时内板无法放入外板的问题,无法进行包边。

图2 尾门总成件

图3 图2中X-X剖面图

对内板放入外板过程进行模拟分析:

1) 如果图3所示部位外板包边面的翻边角度按理论值(105°)设计,翻边面高度按理论值(8 mm)设计,则内板放件轨迹与外板翻边面最大干涉量约为6.5 mm;

2) 如内板放件不干涉,且能保证理论翻边高度,则需将外板翻边角度增大至150°,翻边角度过大则会导致较大的包边质量风险。

为了确保包边质量,考虑将外板翻边高度适当降低,工艺方案最终确定为: 尾灯下方、局部干涉严重部位的翻边高度为6 mm,翻边角度最大处约130°。

2 包边模结构设计

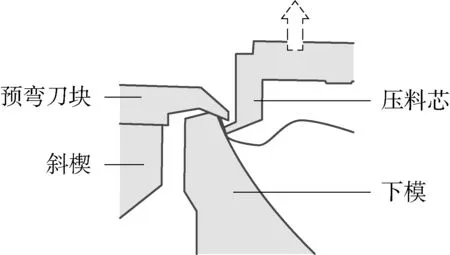

基于以上工艺方案,由于外板局部翻边角度过大,包边时相应位置因预弯角度过大而产生预弯力大、预弯行程大、压料不稳等问题,进而导致包边后零件外A面变形、轮廓精度不合格等质量风险。为尽可能降低风险,包边模结构设计采用全周圈压料芯(图4)、双驱动型预弯机构(图5)。

图4 全周圈压料芯

图5 双驱动型预弯机构

全周圈压料芯结构在实际生产应用中较为普遍,但此包边模因预弯角度较大,为确保包边质量,压料位置选择在包边工作面的同一型面上,即压料面尽可能靠近包边面。双驱动型预弯机构的刀块运动轨迹如图5所示,预弯过程中,随着上模不断下降,驱动预弯刀块先向内侧旋转,再继续向下向外旋转,通过两次动作完成大角度的预弯工作,此结构形式适用于较大预弯角度和预弯行程的包边模,可以在很大程度上减小因预弯力过大带来的产品变形风险。

3 试模问题及解决措施

因该尾门外板翻边角度及包边预弯角度过大,模具在装配完成后的初期试模阶段,对压料位置及预弯刀块的高度和预弯角度进行了多轮反复调整,主要问题如下:

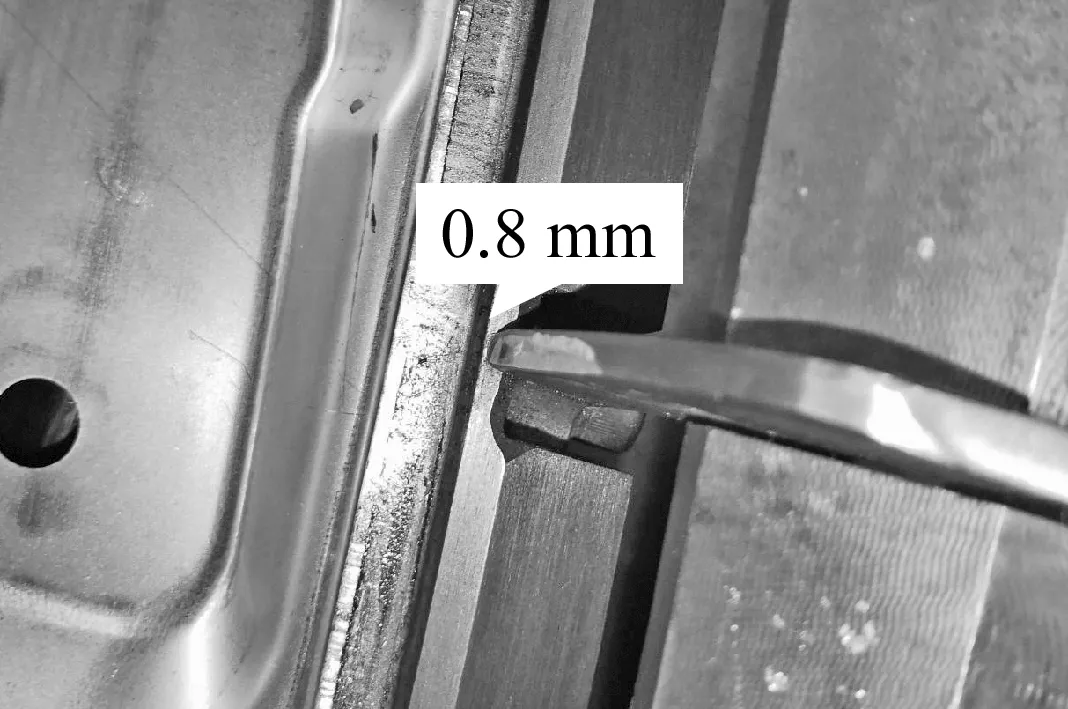

1) 压料芯回程带料。如图6所示: 预弯完成后,压料芯回程时因与预弯后的外板翻边面干涉而产生带料问题。经初步排查,压料位置及外板翻边高度等均符合设计要求。经进一步分析确认,压料芯回程带料的原因主要有以下几方面: ①外板定位不稳、包边过程中产生窜动;②因预弯力较大、外板包边后轮廓线向内偏移,如图7所示。

图6 压料芯回程干涉示意图

图7 包边轮廓线向内偏移

解决措施: ①检查优化外板定位,外板周圈的定位块与外板轮廓线控制在0.5 mm[5-6];②调整预弯刀块高度,适当减小预弯力;③压料位置向内侧微调,减小干涉带料风险。

2) 外板包边后变形。如图8所示: 包边后外板A面产生变形。产生此问题的原因主要为: ①预弯角度过大;②压料不稳、外板有窜动。

图8 包边后外板变形

解决措施: ①修正预弯刀块角度,减小刀块向下的包边分力;②结合压料芯回程带料的风险综合分析,优化压料位置,并对压料芯进行研配提升。

经过以上的方案优化调整,最终包边模顺利投产应用,对批量生产效果进行跟踪确认,包边质量良好且稳定,满足精度及外观质量各项指标要求。

4 结论

对局部包边角度较大的某SUV尾门包边模进行了设计及应用效果确认,通过局部适当放大外板翻边角度、降低翻边高度,并采取全周圈压料芯和双驱动型预弯结构,达到了预期包边质量要求。为产品造型提供了更大的设计空间,为后期类似车型的设计及模具开发提供了一定的参考。