304不锈钢膜盒的扩散连接工艺研究*

罗志强,徐芳菲,陈 旭,彭赫力,马平义,李细锋*

(1. 上海航天精密机械研究所,上海 210600;2. 上海交通大学材料学院塑性成形技术与装备研究院,上海 200030)

0 引言

金属膜盒作为多层结构的代表件,可以作为弹性敏感元件、热膨胀器、介质隔离器、密封元件等[1-3]。在制作高速旋转的密封元件时,由于转速、压力和工作温度的提高,普通非金属密封元件已不能满足设计要求。金属膜盒在这方面却显示了其优越性,已用于宇航工业的旋转轴端面密封和伺服装置的补偿等场合[4-6]。

对于层数大于或等于20层的超多层结构件,已有研究成果中大多采用钎焊或电子束焊接等方式制造[6]。随着结构件层数的增加,制造时会面临环焊缝数量急剧增多,生产周期过长等问题。例如用于真空管路补偿的膜盒高达165层,这将使得生产周期显著增加。相比之下,能够使各层焊缝同时焊合的扩散连接工艺被认为是更加可行的方法,通过多层结构件层间局部高效扩散连接,能够使得加工道次显著减少,从而大幅提高制造效率。

杨建国等[7]在专利中报道了扩散连接制作正方形膜盒的过程,将100层0.1 mm厚的1Cr18Ni9Ti不锈钢膜片和20 mm厚的30Cr3MoA结构钢上下法兰组装后,整体进行扩散连接,一次性完成所有焊缝的连接,再把半成品膜盒通过较厚的上下法兰装夹到拉伸机上,将膜片组拉伸成膜盒的形状。但拉伸机夹头对法兰最小厚度有一定的要求,因此该方法只适用于厚法兰膜盒的制作。刘兵[8]先将膜片旋压成型,再进行扩散连接,经过两道次焊接,将16层0.2 mm厚的GH4169膜片焊成一体后再与上下法兰连接。在焊接时把涂有阻焊剂的石墨垫块垫在膜片之间,以保护旋压成型的部分不变形。该方法能够严格控制膜盒高度方向的尺寸,所制结构件具有较高的形状精度,但需要配置专门的旋压成型装备。

另外,制作膜盒等局部扩散连接工件时常常面临待焊区无法有效接触的难题。造成这种困难的原因在于,当非焊接区域喷涂阻焊剂后,由于阻焊剂层本身具有一定厚度,将使需要被焊合的区域悬空,扩散连接压力仅作用于非焊接区域,失去了压力参数设置的意义。通常情况下,当升温引起材料软化之后,金属在自身重力作用下发生软化变形,能够使待焊区逐步焊合。然而,部分多层结构件具有焊缝窄,待焊区面积小的特点,包括不锈钢在内的诸多材料在扩散连接温度下都无法依靠自身重力发生足以实现良好焊合的变形[9]。因此,已有的研究中通常采用增大焊接面积或升高扩散连接温度的方法[10-11],即通过增加待焊区自重或降低待焊材料屈服强度,实现待焊区材料的软化变形。然而,采用以上方法时,扩散焊压力仍然无法传递至待焊区,因此界面得不到可靠连接。同时,高温引起扩散连接界面内晶粒显著长大,降低了焊缝的强度。

针对超多层膜盒结构件焊接步骤多、操作时间长,且焊缝太窄难以实现有效连接的问题,本文提出了一种多层结构高效层间局部扩散连接方法,建立了多层结构定向扩散焊装配模型,并详细阐述了膜盒件焊后定型的工艺流程,为以金属膜盒为代表的多层结构件提供了一种高效、高精度、低成本的制作方法。

1 膜盒结构设计

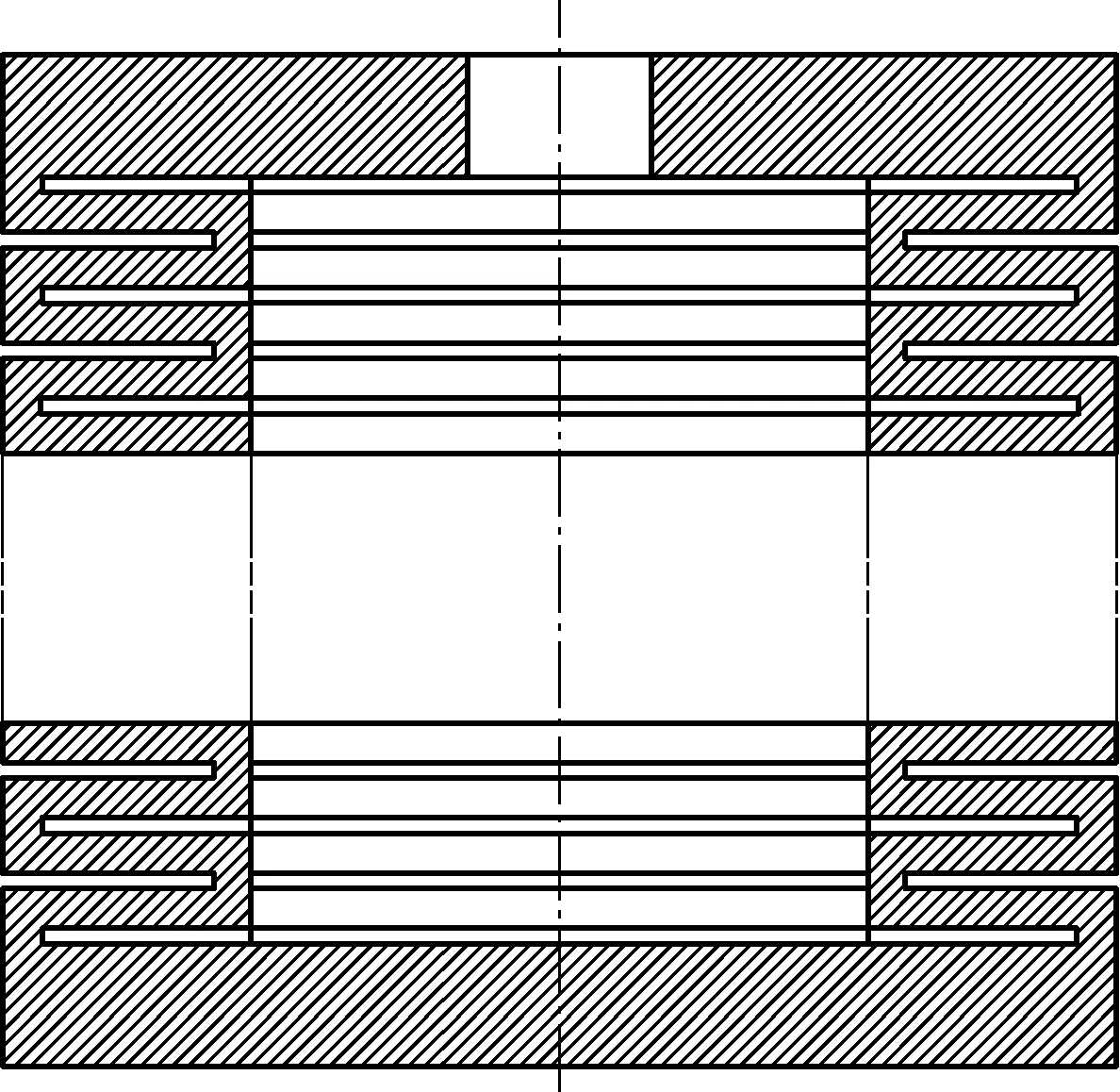

膜盒零件形状结构示意图如图1所示,主要由上、下法兰以及夹在中间的环形片组成,其中膜盒外径D为85 mm,法兰厚度15 mm,焊缝宽度H为3 mm,环形片内径d为50 mm,上法兰中心孔径L为10 mm,环形片厚度为0.2 mm,垫片厚度为0.1 mm。为解决窄焊缝多层结构件扩散连接初期待焊区无法有效接触的问题,在环焊缝区域添加同种材料(即304不锈钢)垫片,垫片的上下表面分别与相邻的两个环形片焊接区接触,解决了焊接时待焊区悬空的情况。因此,扩散连接压力可直接传递至待焊表面,使位于焊缝的材料在扩散连接温度下通过塑性变形而紧密接触,提供元素扩散迁移的通道,并依靠降低扩散连接温度抑制晶粒长大,得到组织均匀、力学性能优异的扩散连接界面。

(a) 三维轴测图

2 扩散连接工艺的制定

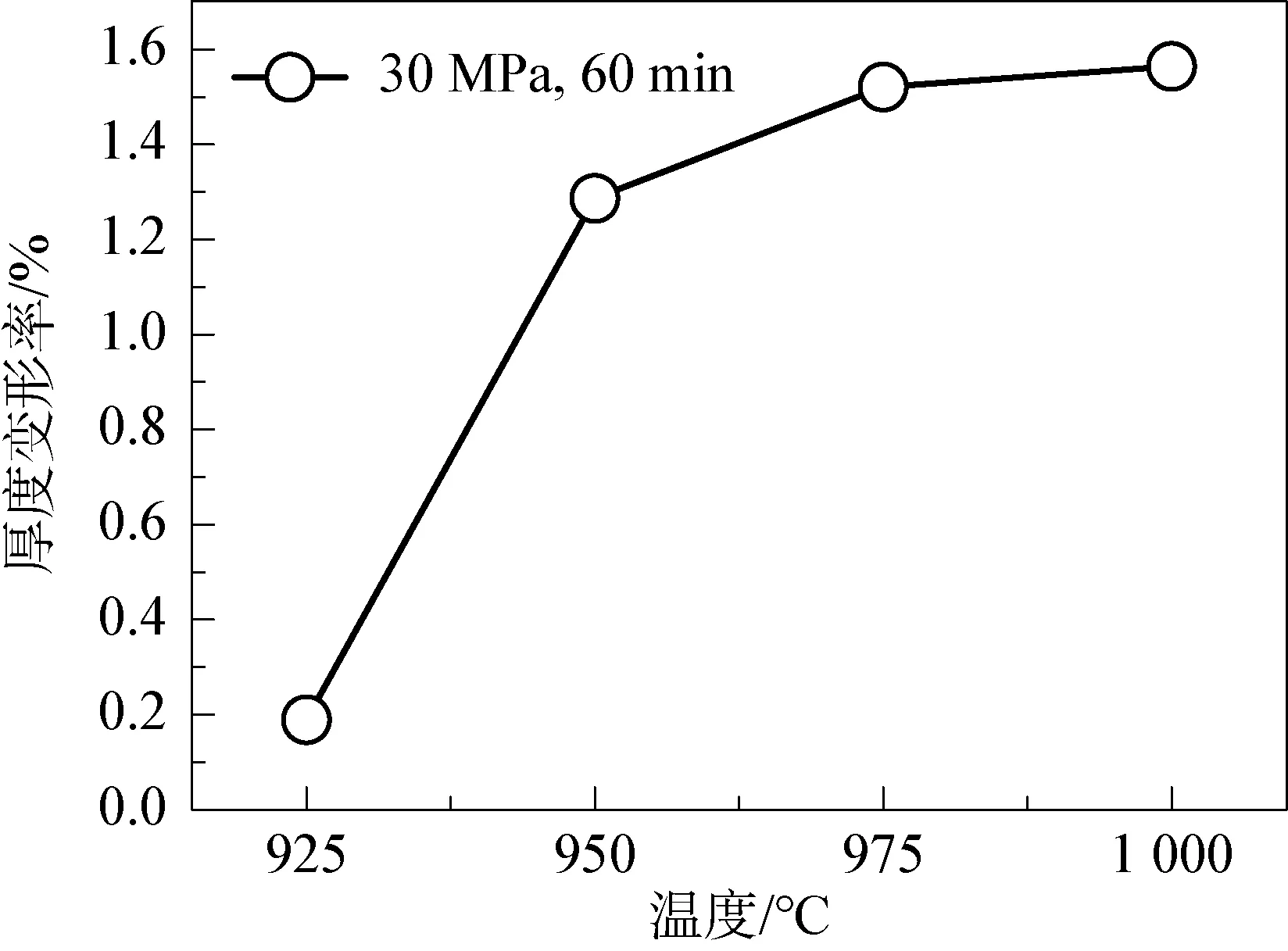

开展两层平板扩散连接工艺实验,以选取适合于304不锈钢的焊接工艺参数。在扩散连接前对每层不锈钢薄板进行打磨和抛光,每道次砂纸粒度依次为1 000号,1 200号和1 500号,磨抛后的不锈钢板呈清晰的镜面,然后用无水乙醇清洗。扩散连接实验在真空热压炉中完成,真空炉升温速度为10℃·min-1,实验过程中真空度维持在5×10-3Pa左右。扩散连接温度变化范围为925~1 000 ℃,压力变化范围为15~30 MPa,保温时间变化范围为30~90 min。焊后测量扩散连接界面的抗剪切强度与试样厚度变形率

(1)

式中,T为连接前试样的总厚度,TDB为焊后厚度。对接头进行金相观察,以分析其微观组织结构。观察前使用VHF∶VHNO3∶VH2O=2∶1∶7的金相腐蚀液,腐蚀打磨光滑的试样表面。

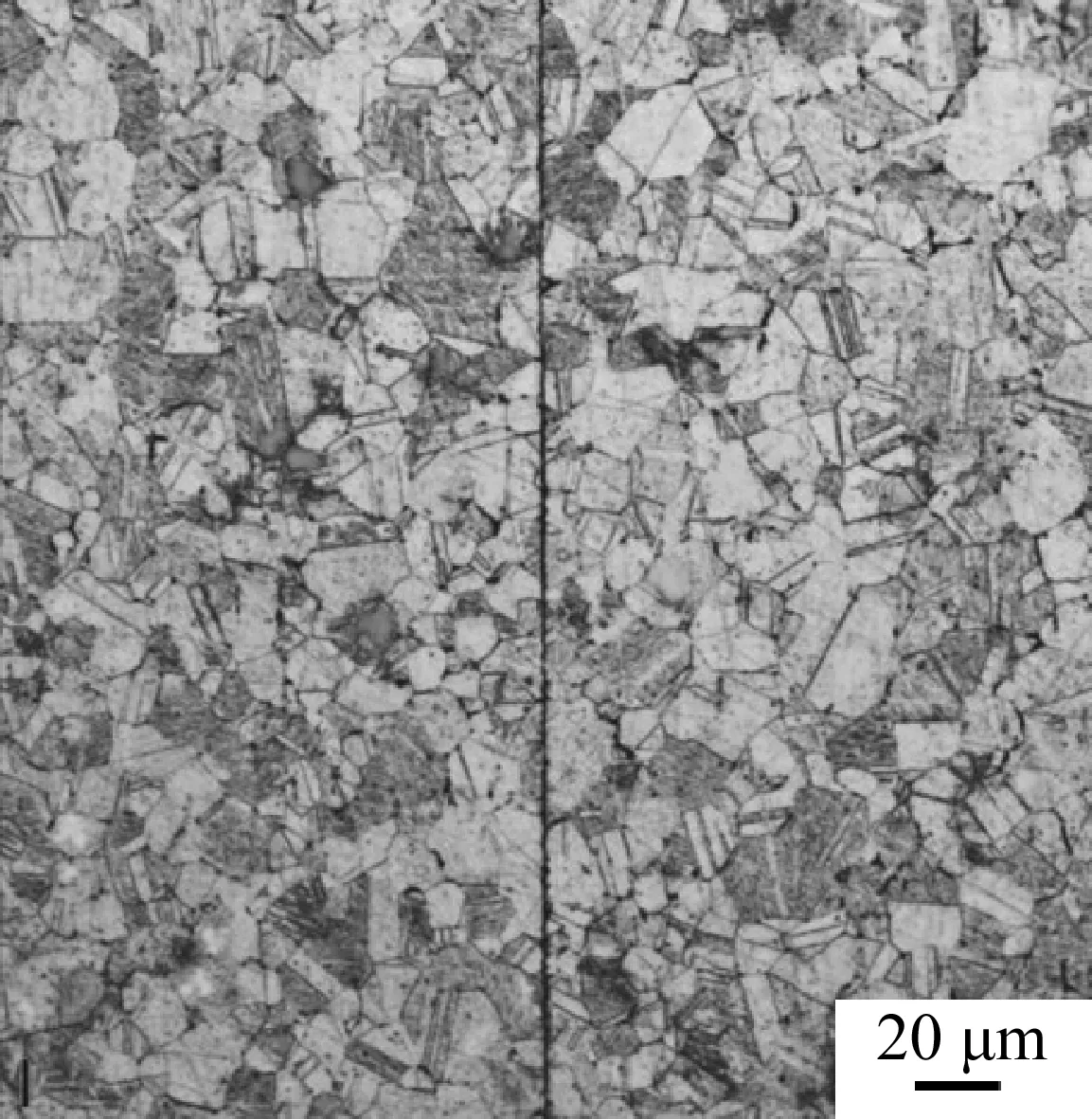

不同扩散连接工艺下的实验结果如图2和图3所示,两层304不锈钢在950℃,30 MPa, 60 min条件下获得的扩散连接接头强度最高,界面抗剪切强度为580 MPa,未经焊接的母材剪切强度为585 MPa,该接头强度达到母材的98.47%,力学性能优异。接头内晶粒直径约为18.49 μm,小于原始组织中24.04 μm的晶粒直径,如图4所示,这种等轴细晶组织保证了接头的高抗剪切强度。该工艺下试件厚度变形率为1.287%,能满足膜盒的尺寸精度要求。

图2 温度对接头抗剪切强度的影响

图3 温度对试件厚度变形率的影响

图4 304不锈钢扩散连接后的金相组织(950℃, 30 MPa,60 min)

3 膜盒结构扩散连接装配模型

膜盒的扩散连接过程包括以下步骤: (1)加工法兰;(2)加工环形片;(3)加工垫片和遮挡板;(4)打磨及清洗;(5)喷涂阻焊剂;(6)在真空热压炉内进行装配;(7)采用真空热压炉进行扩散焊。其中,步骤(1)(2)(3)采用的加工方式为线切割,切割完成并经过步骤(4)打磨清洗的部分板料如图5所示。需要注意的是,在喷涂阻焊剂时需要使用遮挡板盖住待焊区,因此遮挡板和图5(b), 图5(c)所示焊接垫片的形状相同。在步骤(3)中加工得到两倍数量的焊接垫片,其中一半焊接垫片用作遮挡板,遮挡板可以使用任意厚度的材料进行加工。

(a) 环形片

步骤(5)的具体操作方式为将打磨光滑、清洗干净的法兰和薄壁金属片置于水平台上,用遮挡板对需要扩散焊的区域进行封闭,向法兰和薄壁金属片的焊接面均匀喷涂阻焊剂,自然风干,如图6所示。

(a) 正面

步骤(6)所对应的扩散连接装配模型如图7(a)所示,首先将拼合的分瓣套筒6放入真空炉内的工作区,并在分瓣套筒6内依次放入下法兰1、第一层的外圈垫片3和第一层环形片2。然后将棒芯7插入环形片2的中心孔中,将第一层内圈垫片4穿过棒芯7放在环形片2上。在此基础上依次叠放上第二层环形片2—第二层外圈垫片3—第三层环形片2,如此循环。摆放上最后一层环形片2后,抽出棒芯,放上最后一层外圈垫片3,并将上法兰8置于其上。所有片层组装完成后,放上压块9,拆除分瓣套筒6。在后续扩散焊过程中,连接压力通过压块9沿轴向方向均匀地向多层结构件传递,如图7(b)所示。

本文改进了已有研究中所设计的扩散连接装配卡具[8],将定位法兰与环形片外径的套筒设计为分瓣模的形式,在装配完成后、扩散连接前即可拆除。由于扩散连接时环形片与法兰在高温下受热膨胀,如果外径方向受到模具拘束,易使环形片起皱,因此在扩散连接前拆除套筒有利于获得高形状精度的连接件。与此同时,因为套筒不需要受热受压,对套筒材料的要求也大幅降低,不再需要寻求高温下耐变形的高强度合金,可选择价格低廉、容易获得的材料,也可以利用容易加工的废料制作套筒模具,节省了膜盒件的制作成本,符合节能环保与可持续发展的要求。

4 膜盒结构焊后定型工艺

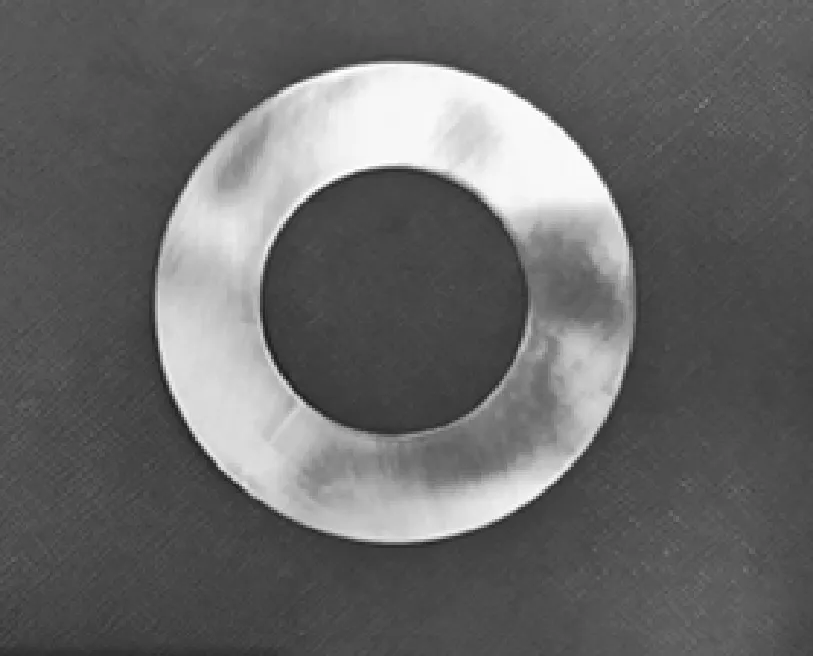

对膜片组和法兰扩散连接,得到如图8所示的半成品膜盒后,各层膜片在扩散焊压力的作用下紧贴在一起,需采用一定手段使膜盒的各“波纹”均匀分散开,成为图1所示的膜盒形状。具体的工艺流程为:

图8 扩散连接膜盒半成品件结构示意图

1) 采用线切割将半成品焊件边缘均匀切掉一定宽度,线切割引起的应力使焊件边缘松动,此方法进一步保证了膜盒轴向的尺寸精度。注意在加工法兰、环形片与焊接垫片时留出焊后线切割余量;

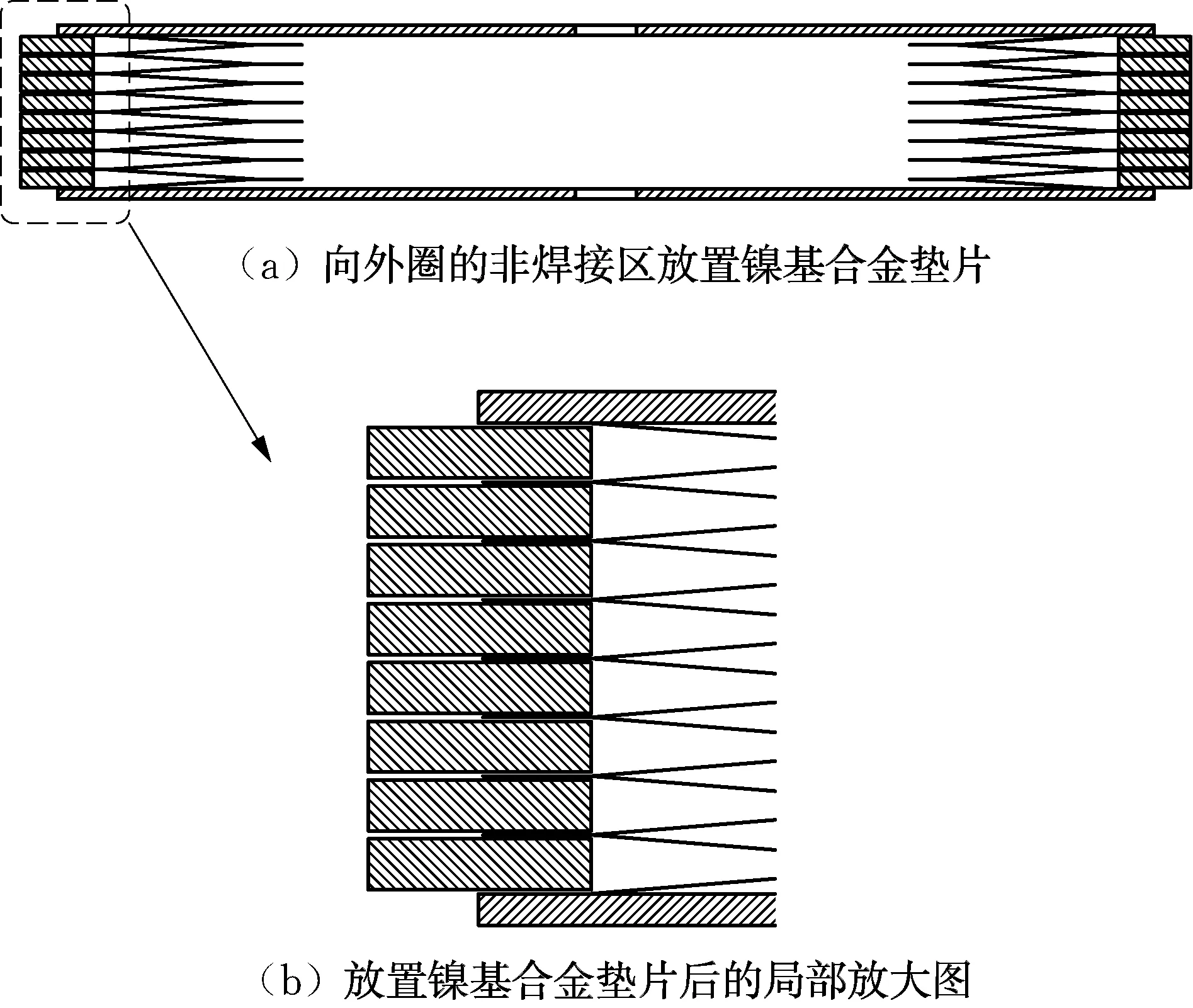

2) 向外圈的非焊接区塞入耐高温垫片,本文采用镍基合金作为垫片,将膜盒的各个“波”分开,如图9所示;

图9 多层结构件的定型方法

3) 将放置了垫片的半成品膜盒放入真空炉中进行热处理,热处理工艺为800 ℃保温90 min,冷却方式为在真空环境中随炉冷却。该热处理温度在304不锈钢再结晶温度之上,可以起到使膜盒定型的作用,且镍基合金作为一种高温合金,在800 ℃时不会发生熔化,不与膜盒黏连,热处理后可完整取下。

5 膜盒的形状与尺寸特性测量

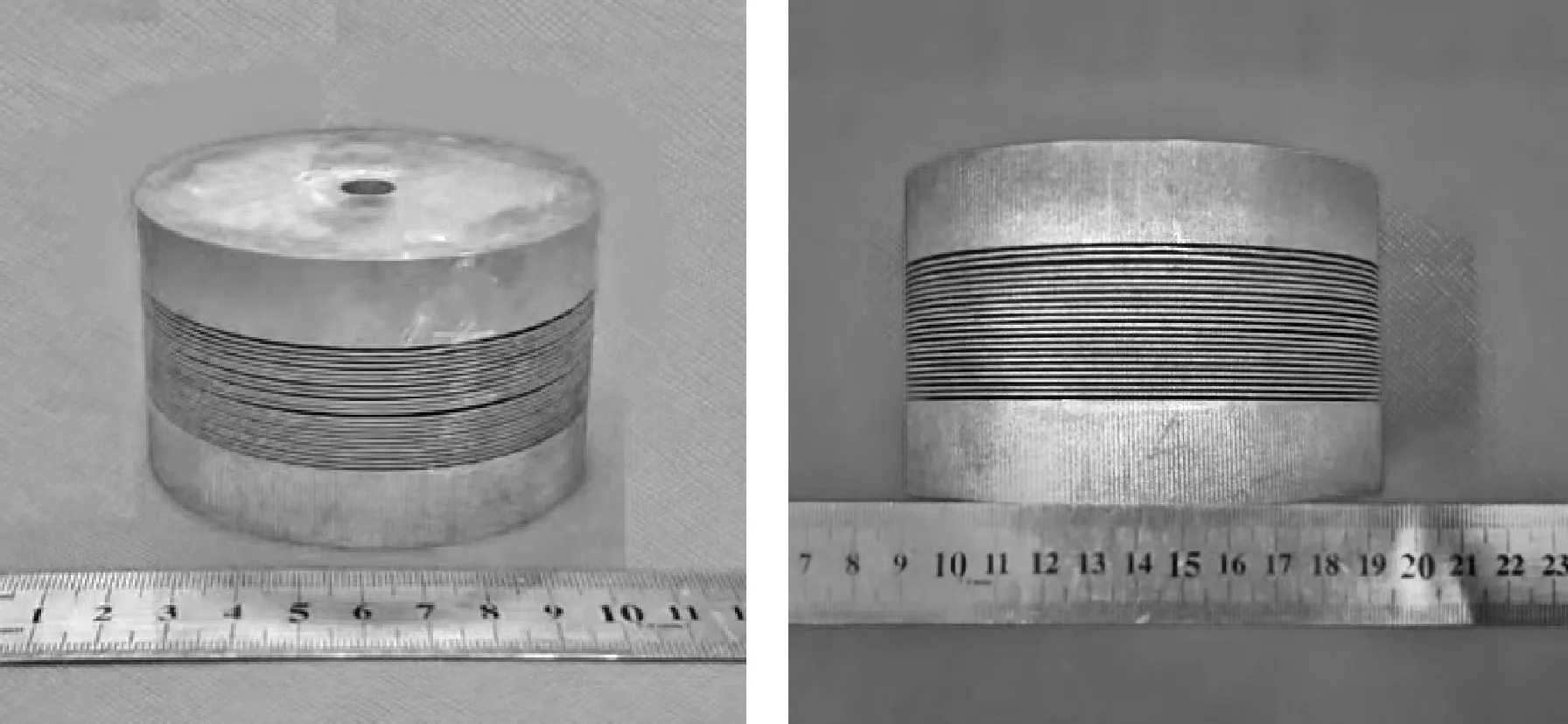

热处理后的多层结构件可以在没有镍基合金垫片支撑的情况下保持自身的形状,并具有一定的弹性,能够在轴向方向上被拉伸或压缩。膜盒成品件包含42层膜片,如图10所示。多次测量膜盒中心孔径,可得直径最大处为10.02 mm,最小处为10.00 mm,两者仅相差0.2%。膜盒轴向方向额定尺寸为85.00 mm,实际尺寸为84.98 mm,尺寸精度误差为-0.02 mm,误差率为0.02%。在自然状态下高度为53.12 mm,被压缩至46.38 mm后仍不发生破裂,压缩比为12.69%。膜盒压缩比受法兰厚度的影响,法兰越厚压缩比越低,可通过改变法兰厚度制造不同压缩比的膜盒类结构件。

(a) 轴测视图 (b) 主视图

6 结论

1) 304不锈钢在950 ℃,30 MPa, 60 min扩散连接工艺下接头抗剪切强度为580 MPa,达到母材剪切强度的98.47%,接头内平均直径18.49 μm的等轴细晶组织保证了接头优良的力学性能;

2) 为解决膜盒类零件因焊缝宽度窄、焊接面积小而难以实现有效连接的问题,通过在扩散连接面添加同种材料垫片,实现了膜盒类零件的可靠扩散连接。外圈定位模具设计为分瓣模形式,在膜盒各片层材料组装完成后即可拆卸,有效避免了环形片高温扩散连接时起皱等问题,相比于整体式套筒模具成本更低;

3) 焊后在膜盒非焊接区放置高温合金垫片,800 ℃保温90 min实现膜盒定形。膜盒由42层环形片组成,压缩比为12.69%,膜盒外径和中心孔径误差分别为0.02%和0.2%,具有很高的尺寸精度。