QT600-8 轮毂法兰盘防止碎块状石墨出现的生产工艺

王 辉,代 超,张怀红,赵 科,王开文

(青岛青特集团,山东 青岛 266000)

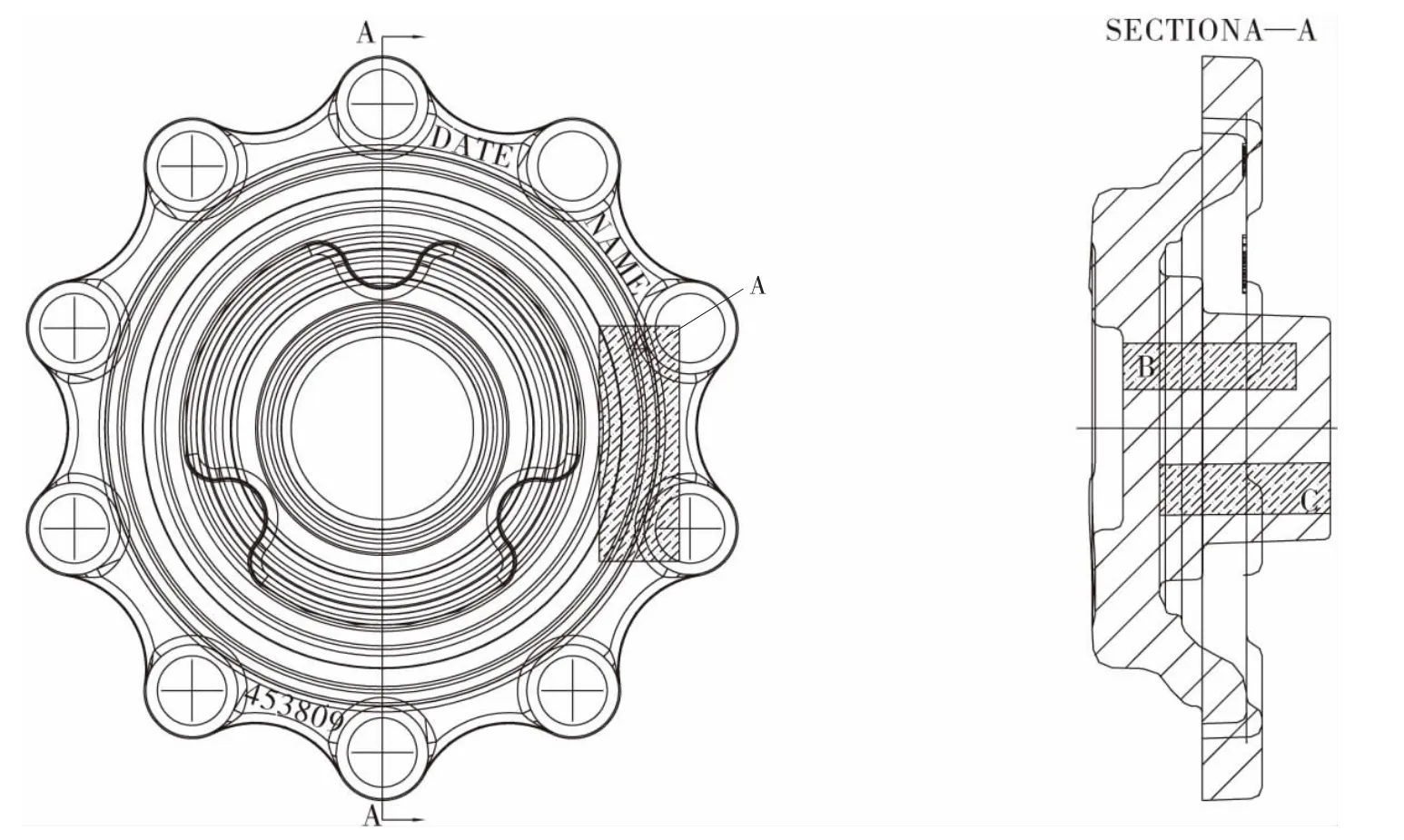

本公司生产的轮毂法兰盘类型铸件如图1 所示,该产品壁厚悬殊,厚大位置直径为171 mm,薄壁位置为25 mm,该铸件要求不允许有任何铸造缺陷,牌号要求为QT600-8.铸件属于高抗拉强度,高延伸率要求铸件,为了实现这些要求,必须采用较高的Si 含量来保证其本体延伸率,同时需要加入Cu 合金来保证铸件的抗拉强度。

图1 轮毂法兰盘铸件三维图

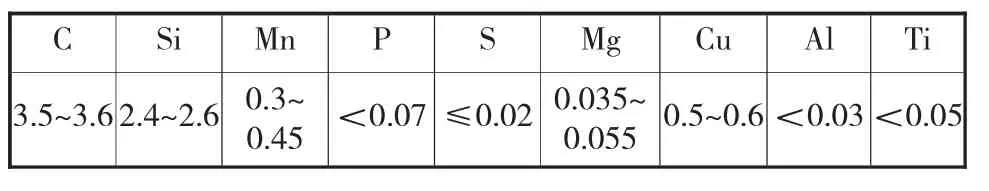

1 常规熔炼生产工艺

采用Q12 高纯球铁生铁,纯净的车身废钢。配料比为30%的生铁,30%的废钢,40%的回炉料生产。球化剂采用牌号为3-8 的Ce 基镁合金球化剂,孕育剂使用硅钡孕育剂,进行包底孕育、倒包孕育、随流孕育三次铁水孕育,提高孕育效果,防止孕育衰退。处理后的铁水成分如表1 所示。

表1 铁水化学成分(质量分数,%)

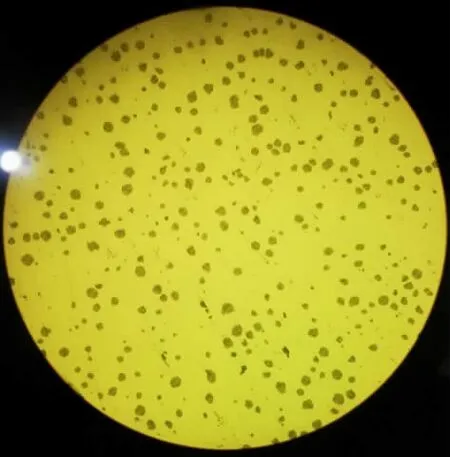

经切割解剖后发现厚大位置存在明显的碎块状石墨,宏观组织如图2 所示,金相组织如图3 所示。经机械性能检测,抗拉强度和延伸率均低于客户要求,根据文献记载,根据碎块状石墨在金相组织中所占体积分数的不同,会使铸件的抗拉强度降低20%~40%,伸长率降低50%~80%,冲击韧度降低50%[1].为了获得满足客户要求的铸件,解决碎块状石墨问题是本工艺的重点。

图2 碎块状石墨的宏观形态

图3 碎块状石墨的金相组织100×

2 碎块状石墨产生原因分析

目前厚大位置容易产生碎块状石墨已经是业界共识,但具体产生原因和形成机理还处于百家争鸣阶段。日本东北大学的系藤春喜对1950 年到2010 年间各国发表的相关文献进行了分析和评述,并计算了各种影响因素在文献中所占的比重。就文献中论及的影响碎块状石墨产生的原因归纳、区分为7 个方面,各影响因素所占的比重为:稀土元素含量的影响占24.1%;铸件壁厚和凝固过程中温度梯度的影响占22.4%;碳当量和硅含量的影响占19.1%;球化处理和孕育处理的影响占18.2%;铁液的纯度和硅铁带入的Al、Ca 的影响占8.3%;铸型的影响占5.3%;铁液过热的影响占2.6%[2].

结合前人的研究对该铸件中可能导致碎块状石墨产生的因素进行了分析:

1)铸件本身结构存在厚大位置,厚大部位凝固时间长,石墨的形核能力差,存在严重的石墨畸变倾向,要减轻或消除厚大件的碎块状石墨,需要足够的石墨形核数量,因此强化孕育、添加Sb、Sn 等表面活性元素、增强散热条件等可有效防止碎块状石墨的出现[3];

2)铸件中间位置比较厚大,为了防止出现缩松,在浇注系统布置时,上面加了一个高发热冒口,降低了铁水冷却速度;

3)铸件要求高抗拉强度,高延伸率,Si 质量分数为2.4%~2.5%,含量较高。硅是反偏析元素,富集于奥氏体内,以奥氏体的物理化学性质影响石墨结晶[4],这进一步导致了石墨畸变的风险。硅元素为石墨化元素,与C 结合,加快了石墨析出的速度,导致石墨生长过快,奥氏体可破裂。如向铁水中加入质量分数为20 PPM~50 PPM 的Sb,即使Si 质量分数高达2.5%也不会出现碎块状石墨,其原因可能是Sb 元素能稳定和强化奥氏体壳[5];

4)由于该铸件凝固时间较长,为了防止球化衰退,球化剂加入质量分数偏高1.25%,导致稀土残余量大。稀土元素在球化过程中的作用并不总是正作用,如果稀土元素过多,又缺少干扰元素,则剩余的稀土元素会导致石墨发生畸变。

3 工艺改进与结果分析

3.1 工艺改进

根据对碎块状石墨产生原因的分析,计划从以下几个方面进行工艺改进:

1)降低原铁水C 的含量,碳质量分数从3.7%~3.9%降为3.5%~3.6%;降低CE 含量;

2)采用钇基稀土球化剂,提高铁水的抗衰退能力;同时控制加入质量分数为1.2%;Y 在铁液中形成的高熔点六方晶系的Y2O3可作为石墨结晶核心[7];

3)降低倒包孕育量,孕育剂加入质量分数从0.5%~0.8%降为0.2%~0.4%,随流孕育量0.1%;有实验表明[6]大剂量的孕育不仅不能消除碎块状石墨,反而会助长碎块状石墨的产生,因该产品终Si含量较高,故孕育量取中限,既能保证孕育需求,又避免恶化石墨形态。

4)加入Sb 元素,消除稀土元素的不利影响,同时起到细化石墨的作用,加入方式为覆盖在球化剂上方,同时用孕育剂将其覆盖。

3.2 试生产方案

由于影响碎块状石墨的因素很多,为了具体分析那种因素占主导原因,试生产时按照表2 三种方案执行,除表中所述改变,其他一切配料等均相同。

表2 试产方案

3.3 铁水成分

表3 为三种方案原铁水和处理后铁水的主要化学成分。

表3 原铁水和处理后铁水的主要化学成分(质量分数,%)

3.4 试生产结果

经过多轮试制验证,方案1 和方案2 均出现了碎块状石墨。但并非每次都出现,出现的概率大于2/5;方案3 未出现碎块状石墨。

方案3 的金相组织如图4 所示,球化等级2级,大小6 级,珠光体量55%,余为铁素体。碳化物磷化物微量,每平方毫米内石墨球数约为140 个。

图4 方案3 金相组织(未腐蚀)100×

本体试棒取样位置如图5 所示,方案3 的本体试棒性能如表4 所示,表5 为含有碎块状石墨的本体性能与位置,可见含有碎块状石墨的试样,其力学性能下降很多。

表4 方案3 本体试棒力学性能

表5 含有碎块状石墨的本体力学性能位置

图5 轮毂法兰盘本体试棒取样位置

4 结论

1)厚大件可以通过降低原铁水的C,采用Y 基球化剂和加入Sb 元素的方式获得稳定无碎块状石墨的基体;

2)厚大球墨铸铁件,单纯通过降低CE 和采用Y 基球化剂的方式不能稳定获得无碎块状石墨的基体;

3)验证稀土元素在碎块状石墨产生的过程中占主导作用,可以通过加入Sb 消除其不利影响;

4)大面积碎块状石墨严重影响铸件的力学性能。

——时政文本视域下的翻译能力调查