传统Z148 造型线改造升级

兰少宽,渠广伟,王俊亮

(天津市昆塔科技有限公司,天津 300270)

本文介绍了将传统的Z148 造型线改造成为自动化造型线的过程,供同行参考,图1 所示为改造后造型线的平面布置图。

图1 改造后造型线平面布置图

传统的Z148 造型线,既解决了手工脱箱和无箱自动线只能生产20 kg 左右以下的小件问题,也解决了大型有箱自动线可以生产80 kg 左右大件的问题,并且最关键的是投入少,只有普通静压造型线投入资金的1/3~1/10,既可实现基本的生产条件,同时还非常适合多品种少批量的生产模式。所以Z148 造型线的生产模式,有着非常优越的生存空间。但是,传统的Z148 造型线,在高效率、高质量生产要求下表现出了一些问题:1)不容易实现模具的快换;2)铸型上线无法定位放置;3)不能实现自动浇注;4)大件毛坯不方便转运抛丸等问题。通过不断的实践积累,将传统的Z148 造型机进行了改造,形成了Z148F1 造型机,同时将传统Z148 造型线改造成了高效率的自动化Z148F1 造型线。

1 造型工序的改造升级

1.1 造型机润滑系统改造

旧式的Z148 造型机润滑系统是在震击缸前上侧按有油嘴,采用手工油枪注油,如图2 所示,如果后期装有防砂或灰尘进入压实缸的布帘,维修保养时,还要首先拆除布帘,操作非常不便。

图2 传统造型机注油润滑

改造后的Z148F1 造型机配备了设备的自动润滑系统,彻底改变由操作者或保全工定时手工加油的做法,如图3 所示。

图3 新型注油方式

1.2 造型机压头回转、起模方式改造

旧式的造型机采用的是手工人力,将压实头转来转去;起模采用气压油推动顶杆机构的方式,容易出现4 支顶杆不能同步上升的问题。

通过改造,将回转压头和起模机构均选用气压油形式,分成3 个不同的小油箱,同时改造了起模顶杆机构形式,并安装了防砂保护罩。实现了压头气动回转、气压油增压压实等功能,操作方便简捷,无多余动作。图4 和图5 分别为传统和新型起模方式。

图4 传统起模方式

图5 新型起模系统结构

1.3 模具型板与设备连接形式改造

传统Z148 造型机模具型板与设备连接形式基本是采用型板与设备的固定螺栓孔直接用螺栓拧紧固定的方式,如图6 所示。现在采用增加过渡板的形式,用螺栓通过过渡板孔与设备的盲孔紧固,防止多次反复更换模具时螺栓孔损坏;过渡板上再与模具型板用螺栓螺母连接紧固,如图7 所示。

图6 改进前型板形式

图7 改进后型板形式

1.4 模具改造

通常Z148 造型机采用的是单面型板,模仁直接布置在型板上,如图8 所示。这种形式比较浪费材料,模具更换需找正调平,非常浪费工时,容易产生产品质量问题;现在将模具型板分两种情况:产品型板带有凹凸形状的,即为前述连接紧固方式;相对分型为平面的,我采用更为方便快换的简单型板模式:即将型板制成带有凹面的固定模块型板,产品模样与简单型板一起做成可快速更换的形式,方便多品种少批量的更换,同时省去了模具调整时间,真正实现快换,更换时间从12 min 减少至5 min,如图9 所示。

图8 带凹凸形式的型板

图9 方便快换的简板

2 铸型转运工序改造

2.1 砂箱的改造

旧式的砂箱比较适合手工造型,随意摆放,操作简单随意,只有上下箱采用销(套)定位,可以保障不错箱,但是不能实现放置包括运转小车在内的精确定位,如图10 所示。

图10 改善前砂箱形式

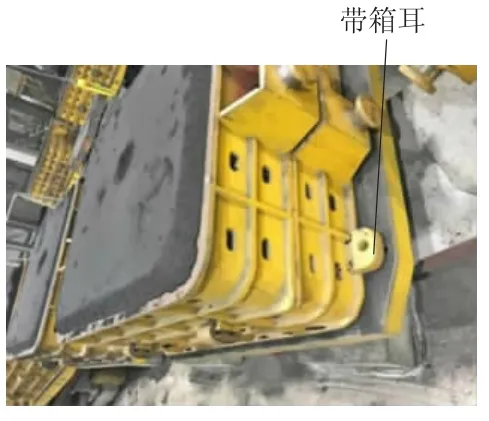

针对这种情况,对砂箱进行了改造,除保留砂箱的基本功能外,还保留顶杆起模或辊道起模形式,再保留了合箱导向销(套)的方式;重点增设了砂箱与转运小车的定位箱耳,在箱耳上加工出定位孔,与转运小车上的孔配套使用,如图11 所示。

图11 改善后砂箱形式

2.2 转运小车上实现砂箱定位改造

传统Z148 造型线是将合箱好的铸型直接简单放置在环形或开式线小车的适当位置即可,不存在精准定位问题,如图12 所示。现在要采用浇注机进行在线浇注,所以砂箱与转运小车需要精确定位,方可保障容易寻找到正确的浇注位置;采取在转运小车台面上设置定位孔的形式,使砂箱箱耳的定位孔与转运小车台面上的定位孔之间通过导向销,实现定位效果,并且定位销在放置好砂箱后可以马上取走,不会影响后序自动浇注操作,如图13 所示。

图12 传统方式

图13 改善后的定位方式

3 浇注工序改造

3.1 浇注方式改造

传统Z148 造型线的浇注方式多种多样,有采用起重机直接吊运、直接浇注形式,有采用倒包分包,悬轨吊包浇注形式,还有更为原始的人力端包、抬包浇注的形式;需要的人力较多,不安全因素突出,另外辅助工作如起重机工、随流孕育工、甚至引火工至少还需要3~4 人,如图14 所示。

图14 传统浇注形式

改造后由于转运小车上的砂箱可以实现定位放置,这样浇口位置也就实现了能够定位控制,方便利用浇注机进行浇注。采用半自动浇注机,就可以完成自动寻找浇口位置,定点浇注,自动随流孕育,随线连续浇注等功能(如图15 所示),解决了难以实现快速准确浇注的问题;这样改变了传统操作模式,现在1 人即可轻松完成这项工作。

图15 实现浇注机定位浇注

3.2 浇注模式的延伸

靠人力或简单操作不能实现的工作,浇注机即可轻易实现。如浇注机可输入设置100 种产品的浇注位置,可以实现一键回原位和一键自动寻找浇注位置等功能,非常实用方便,彻底改变原有浇注方式,填补了在Z148 造型线上采用浇注机浇注的空白。

4 推箱落砂工序

传统Z148 造型线的落砂方式基本就是直接将砂型倒入落砂机上振动出砂,砂箱和毛坯件分别吊出,也有少数采用推箱上方振动脱箱落砂形式的,但是都不需要特别的精度要求,后续细节操作还需更多人工完成。

改造后由于转运小车上的砂箱是定位放置的,所以推箱落砂更为精准,不会出现偏移现象,同时砂箱与小车之间的定位在侧面,不干涉推箱;采用压头式落砂脱箱,毛刷清扫器清理砂箱内侧,气吊分箱,下箱定位处已返在上面,不会影响回箱转运,且简便快捷,完成了传统设备无法连续操作的全部动作内容,如图16 所示。

图16 推箱脱箱机构

5 毛坯转运抛丸工序

毛坯落砂后在地面堆放,杂乱无序,再进行人拉肩扛式的搬倒,是传统铸造企业的普遍做法,好一些的企业可能配一辆叉车;产品毛坯件无法实现不落地,后序生产过程需要大量人工才能完成。

改造后带砂毛坯件,连同浇冒口,经电葫芦吊转至吊架上,再经悬轨输送系统直接运至吊抛处抛丸,如图17 所示。搬运方式改变和距离大大缩短,实现产品不落地操作,并只需1 人即可完成此项操作,节省人工,安全方便。

图17 悬轨输送转运

此外,在这条线上还采用了浇注侧吸除尘系统,通道吸风冷却系统,大件生产增加压铁的搬运系统,落砂加热吸风除尘系统,造型剩余砂自动回收皮带系统,废砂返回系统,旧砂定量加入系统等。

6 结语

通过对Z148 造型线的升级改造,造型机实现了模具快换功能,再不需要顶杆等备件的调整,换模时间缩短至5 min;砂箱与转运小车的导向定位,实现了自动定位浇注,缩短了寻找浇口定位浇注时间5 s/箱左右;止口定位,不产生错箱,铸件精度未受到影响;将传统一条线需要13 人,减至7 人,大幅节省人工和其他转运设备。同时生产效率提升20%左右。从每大班生产240 箱左右,现在可以生产290 箱。

对传统Z148 线的升级改造,是在资金有限的情况下,进一步挖掘传统设备潜力的一个办法,希望能够给同行带来参考。