异型结构多孔金属材料的制备与应用

刘浩钰,黄闻战,冯浩轩,杨东伟,郝开元,梁晓媛

(太原科技大学材料科学与工程学院,山西太原 030024)

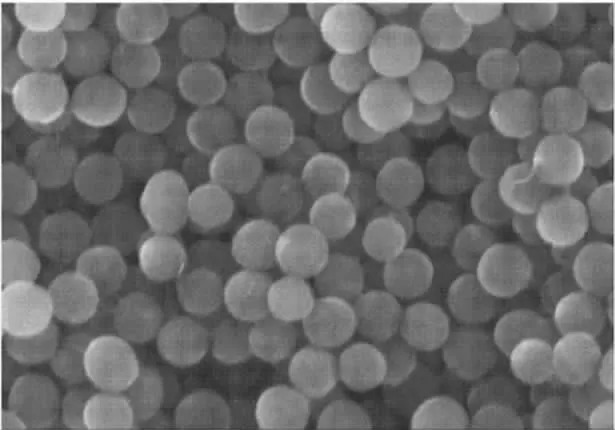

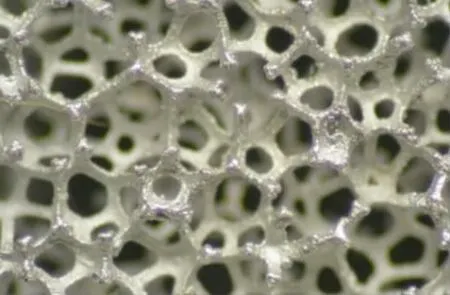

多孔材料是材料科学中非常重要的组成部分,相比于实体金属材料,金属多孔材料在某些特定方面具有更优异的性能。由于材料和孔洞结构及分布的不同,使得多孔材料种类十分丰富。部分多孔材料中孔洞按一定规律排列分布,有些则呈不规则分布;同时孔的大小存在一定的差异,孔的直径主要分布在2μm~3 mm 之间。随着社会的快速发展,对材料的相关性能要求逐渐提高;为了满足不同场合应用需求和材料性能要求,多孔材料中孔洞的设计有了更多的选择,如蜂窝状、泡沫状、莲藕状等。多孔材料中孔洞的类型主要分为两种,一种是独立型孔洞,如图1 所示,这种孔洞密度较大,刚性强,吸音效果较好;另一种是连续型孔洞,如图2 所示,这种孔洞不仅拥有独立型孔洞的部分优点,并且拥有更好的透气性和渗透性。在多孔金属材料的研究中,泡沫铝是如今最具应用潜力的一种,随着金属泡沫的制备工艺不断改进,近年来越来越多的科研工作者对泡沫铝材料进行了研究。泡沫铝可看作是铝和空气的复合材料,具有密度小、质量轻、吸能减震、消音降噪、隔热与散热等特点,在航空航天、电工电子和建筑等领域均具有较大的潜在应用价值。通过综述分析和讨论研究,有助于我们更合理的选择异型多孔材料的特定结构和制备方法,使得制备出的异型结构多孔金属材料可以更好的满足具体使用场合相关材料性能要求。

图1 独立型孔隙多孔材料

图2 连续型孔隙多孔材料

1 多孔材料简介

材料的类型主要分为结构材料和功能材料两种[1],结构材料主要表现在物体的物理性能、力学性能和热力学能等方面,而功能材料主要体现了物体的光、电、热等性能。多孔金属材料既具有实体金属的部分特性,又具有一定的功能特性,在工业生产的各个领域具有广泛的潜在应用。在多孔材料研究中,更多的是通过改变孔洞的大小和密度等来提高多孔材料的整体性能来满足实际应用中性能要求,实现多孔材料在诸多领域的应用;而异型结构多孔材料可以针对具体的使用特点和性能要求,设计特定的结构来满足性能需求。但是由于异型结构多孔材料中存在着明显的各向异性,在棱角处容易发生应力集中现象,可能导致受力不均匀进而引起断裂失效,因此在使用时对材料与结构等方面的设计有着较高的要求。

2 多孔金属材料制备

针对不同实际应用情况,人们已经研究出多种多孔材料的制备工艺,根据所制备的多孔材料的孔结构不同,常用的制备方法有:对于开孔多孔材料,主要有渗流铸造法、电沉积法、熔模铸造法和烧结铸造法几种制备方法;对于闭孔多孔材料,主要有粉末冶金法、注气发泡法、发泡剂熔体发泡法和溅射喷镀法等[2]。

2.1 开孔多孔金属材料制备方法

2.1.1 熔模铸造法和渗流铸造法

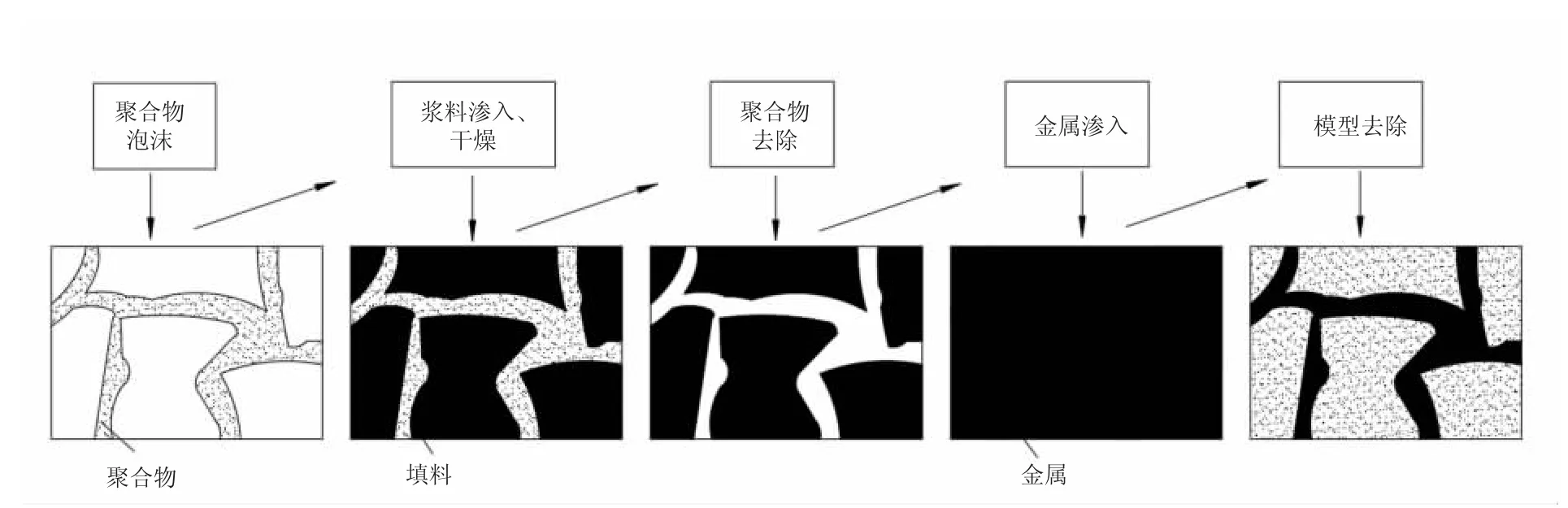

利用熔模铸造法和渗流铸造法可以制备通孔多孔金属,这两种方法相对比较类似。在熔模铸造法中,填充物主要为有机或无机塑料泡沫和耐火材料,待耐火材料硬化之后加热升温将填充物分解,形成泡沫状三维骨架,将液态金属浇注到铸型中,待其凝固后去除耐火材料就得到了需要的多孔材料,其工艺原理图如图3 所示。John Banhart[3]曾用熔模铸造法制备了多孔金属,并详细研究了产品的结构、性能及应用。渗流铸造法使用的填充物都是可溶性颗粒,或者是低密度中空球,其关键在于将铸模内的颗粒杂质去除后建立一种三维结构,实现多孔金属相互连通。

图3 熔模铸造法制备金属泡沫工艺步骤图

2.1.2 电沉积法

电沉积法是指利用电化学将离子态的金属沉积在高孔隙且容易分解的三维网状有机物上,再将有机物去除便可获得具有多孔的金属,沉积物的形态及沉积金属的性质决定了这种方式的难易程度,除此以外,还与电解质的温度,组成和电流密度有关。单伟根等[4]利用电沉积法制备了泡沫铁,确定了基体的热解方式对泡沫铁的结构性能方面造成不同的影响,并且确定了最佳实验条件。陈劲松等[5]针对以往制备方法的不足提出了喷射沉积法,其原理如图4 所示,电解液从阳极高速喷射到阴极,阴极与阳极构成电流回路产生电沉积,其他区域不产生沉积。

图4 喷射积法原理图[5]

2.1.3 烧结成型法

烧结成型法主要有粉末烧结法、纤维烧结法和中空球烧结法[6]三种。

粉末烧结法是指将一定比例的金属或合成金属粉末混合起来压制成有一定致密度的预制体,在真空的环境中进行烧结,或者把除去添加剂加入到钢模当中,最终就可以得到金属多孔材料。工艺方法、粉末的粒度是粉末烧结法制备多孔金属材料中决定材料孔隙特性的主要因素。王录才等[7]采用冷压、热压、挤压三种方式制备预制体,详细研究了铝在不同炉温下加热的发泡行为。

纤维烧结法是指经过特殊处理后的金属纤维通过压制、高温烧结等环节最终得到多孔金属材料的方法,这样得到的金属材料强度极高,是烧结法中获得的材料强度最高的方法。

中空烧结法是将金属空心球粘结起来后进行烧结,可以得到具有开孔和闭孔两种结构多孔金属材料的方法。首先在球型树脂的表面镀一层金属,此过程一般采用化学沉积法或者电沉积法,然后再将树脂除去。这种方式的优点在于通过调整树脂的大小能够调节孔隙的尺寸。

2.2 闭孔多孔金属材料制备方法

2.2.1 粉末冶金法

发酵香肠的发酵温度通常为25~28 ℃,为了保证作为发酵剂的酵母菌能够在生产条件下良好生长,菌株的最佳生长温度须符合此温度范围。

此方法是以金属粉末为原料,并适当添加相应的发泡剂,制备出相应的多孔金属材料。通过与发泡剂的合理搭配,再严格按照相应的配比进行充分的混合之后,经过适当的压制成型,使其成为相对紧实的坯体,将其适当加热到混合物的临界熔点温度,保证金属块在进行熔化的时候发泡剂可以产生相对明显的气体,由此得到了优良孔隙的多孔金属材料。粉末冶金法制备金属泡沫的工艺流程图如图5 所示。

图5 粉末冶金法工艺步骤

这种方法在实际运用的过程中获取的多孔金属材料具有较高的孔隙率,孔隙的分布状态较为均匀。根据相关的研究证实,在运用此方法的时候,可以使用金属纤维替代金属粉末,在保证孔隙率一定的情况下烧结所需要的多孔金属,这种金属的强度要比金属粉末实际获取的多孔金属强度更强。此外,粉末冶金法是用来制备泡沫铝三明治结构(AFS)的一种优良工艺,通过挤压或轧制预先获得面板/芯层初结合的发泡前驱体,然后通过控制发泡参数就能制备出面板/芯层冶金结合的AFS.

2.2.2 注气发泡法

该方法也称直接发泡法,将气体喷射并混合到含有熔融金属及陶瓷颗粒的搅拌槽中,引起气泡上浮,形成液体泡沫。陶瓷颗粒存在于泡壁的气液界面,使液体泡沫得以稳定,液态泡沫从熔体表面移走后,在金属及其合金的凝固温度下冷却,可产生固态金属板。其中搅拌器和喷嘴的设计很重要,不仅要搅拌熔体还要向熔融金属中注气,从而形成金属泡沫。徐方明等[8]运用此类方法,以铝硅合金为原料、Al2O3颗粒为增黏剂制备出了孔隙率为90%以上的闭孔泡沫铝。

图6 注气发泡法工艺流程图[8]

2.2.3 熔体发泡法

在一定温度区间的金属熔体内,发泡剂会发泡形成气泡,在浮力的作用下气泡在熔体内会向表面上升,通过对熔体黏度及表面张力的有效控制,可影响气泡的上升过程。相对金属熔体来说,泡沫铝发泡剂的分解温度不宜过高或者过低,若温度过高,金属液凝固时发泡剂可能还没来得及分解,若温度过高,大量气体会逸出熔体,得不到好的发泡效果,因此使发泡剂在适宜的温度分解是对此方法的一个重要要求。而Miyoshi T[9]等人正是采用这种方法制备出了泡沫铝。对于异型件的制备来说,可在模具中放入利用熔体法制备的含有发泡剂的发泡先驱体,然后进行发泡,这种方法又称为FORMGRIP 法。

2.3 其他异型结构多孔材料的制备方法

还有一些制备异型结构多孔材料的方法是将多孔材料的制备与异型结构的制备分步进行。例如泡沫铝夹芯板的制备方法目前主要有两类:一类是物理连接法,此方法先用熔体发泡法、粉末冶金法和熔模铸造法等制出泡沫铝,再将泡沫铝通过胶合、缝合、螺栓等物理方法与金属面板相连接;另一类方法是冶金结合法,这种方法有两种方式,一种是通过焊接将泡沫铝芯材与金属面板连接,另一种是轧制或热压等方法先制备出可发泡复合板,再进行发泡处理得到泡沫铝夹芯板。

3 异型多孔金属材料的性能及应用

3.1 吸能特性与应用

图7 夹层结构

图8 蜂窝夹层

在公路、轨道交通领域,对于车辆的防撞能力要求很高,而金属管件就是一种理想的冲撞防护结构,根据金属管件形状的不同可建立多种压缩模型,在金属管件中使用纤维含量为25%~30%的纤维增强复合材料更能有效提高管件的防撞性能[11]。还有一种缝合结构复合材料,通过加入树脂柱的方法提高了复合结构的强度[12],发现异型结构抑制了夹层间的损伤和冲击的扩散,这表示该结构在吸收了冲击载荷之后仍保持较高强度,提高了整体抗冲击能力。

3.2 电磁屏蔽特性

在高频磁场中,多孔金属材料会产生涡轮磁场与原来的磁场抵消,从而达到电磁屏蔽的效果。相比于纯铜或纯铝,泡沫铝作为屏蔽材料具有更好的效果。同时,多孔金属材料具有密度小、质量轻等特性,更有利于装备在一些复杂电子仪器中。在实际应用中,要发挥多孔材料的电磁屏蔽特性还需要考虑一些结构上的问题,比如为了腔体的美观设计和内部元件的安装与固定,腔体的结构还需做成阶梯等结构。郝建红[13]等人研究了内置介质板的异型开孔金属腔体,发现合理安放介质板位置会达到最佳的屏蔽效果,对电网的电磁屏蔽和防护具有指导意义。多孔金属材料在电磁屏蔽中的应用不足以满足实际情况的所有需求,而异型材料的加入使其发展空间有了很大程度的提高。

3.3 在生物领域的应用

多孔材料在生物领域中的应用有着悠久的历史,人们经常将金属设计成特殊形状或几种金属结合代替骨骼作为医疗手段,如图9 所示为多孔金属制成的头骨或其他部位骨骼组织,实现了异型结构在生物医疗方面的应用。

图9 多孔金属材料代替骨骼作用

不锈钢、钴铬合金、钛及钛合金和钽金属材料是四种常用于医学中的生物金属材料,可在骨折、骨骼坏死、骨缺损修复等骨科问题中发挥重要作用,主要归纳为两个方面:一种是做成骨或关节的代替物,另一种是在骨折治疗过程起固定作用[14]。景丽等人用电子束熔融成型技术(EBM)3D 打印了钛合金多孔支架材料,检测其对于骨细胞的生物具有良好的安全性[15]。WINTHER 等[16]利用高孔隙率多孔钛对患者实施全膝关节置换术(TKA),术后对移植修复部位的位移情况进行定期检测,结果显示重生体有着非常低的迁移速率和很小的下沉量。说明异型多孔金属材料在生物医疗中有着很好的应用价值和发展空间。

4 发展前景

异型结构多孔材料是为了满足实际应用而制作出来的具有特殊结构的产品,根据前文的综述分析可知制备异型结构多孔金属材料主要可以归纳为两种制备方式:一种是在多孔材料制备过程中通过改变模具形状等直接制备出异型结构多孔金属材料,如在以渗流铸造法制备泡沫铝过程中在盐粒中插入金属管就可以得到异型泡沫铝材料,在铸造过程中需设计好铸型,既要性能使用需求同时需要防止异型结构引入的缺陷;另一种是将多孔金属材料制备完成后通过加工的手段来制备出异型结构多孔金属材料,如制备成三明治结构的泡沫铝夹芯板可以明显的提高其力学性能,可应用于对力学性能要求较高的场合。

在今后的研究过程中,为了进一步发掘异型结构多孔金属材料的应用价值,可以从结合实际应用环境和制备工艺以及性能特点为入手点继续展开分析和研究。异型结构多孔金属材料的过滤、电磁屏蔽等特性还未得到充分的开发,其应用还可以继续向电工电子、建筑交通、卫星航天等领域扩展。

5 结语

多孔金属材料有着十分广阔的应用前景,制备出具有异型结构的多孔金属材料是为了满足不同的应用需求,所以研究异型结构多孔金属材料及其相关性能需要与相应的应用需求紧密结合。以泡沫铝为代表的多种多孔金属材料,在力学、声学、热学以及电磁学等方面均表现出优良特性;以泡沫铝为原型,在制备过程中引入异型结构,可使得其具备更好的吸能抗暴等功能。异型结构的应用范围十分广阔,在异型多孔金属材料这一研究方向上,引起越来越多的科学家的兴趣和关注,相信这种材料在未来的应用中会具有巨大的潜力。