大规格钢锭制备技术发展现状

刘海钰,康 丽,冯浩轩,陈慧琴,平玲玲

(太原科技大学材料科学与工程学院,山西 太原 030024)

近年来随着我国经济的迅猛发展,我国加工制造业也大举向前迈步,各类重型装备逐渐走向大型化、智能化、集成化。诸如石油化工、船舶海洋、国防军工、水利水电、道路桥梁、重型机械等行业,对于产品的规格与尺寸以及质量要求不断提出新的要求[1]。因此生产高质量的大型零部件成为我国加工制造行业面临的主要任务。而生产这些大型零部件的关键是制备质量与尺寸合格的大规格铸锭。

我国与发达国家相比,大规格铸锭的制备技术仍然存在一定的差距。王凤喜总结表明[2],目前在大型铸锻件生产领域,日本技术水平位于世界首位。在20 世纪,日本的大规格铸锭的生产吨位已经突破600 t,并且成功应用于多个行业,如直径1 800 mm转子制造,单重325 t 超大锻件。其次,德国、美国、俄罗斯、等大型铸锻件的生产水平也在世界先进行列。表1 为国外大型铸锻件生产厂家生产概况表。目前我国的大规格铸锭生产技术仍处于发展中阶段,在生产规格以及生产质量方面仍不能完全满足我国加工制造行业对大规格铸锭的现实需求。

表1 国外大锻件生产[2]

生产大型、重型零件的关键是获得尺寸与质量合格的铸锭,大规格铸锭因为铸锭尺寸超大,导致其冷却凝固速度较慢,铸件最后产生缩孔、缩松、裂纹、偏析、枝晶粗大,夹杂等问题[3-11]。孟凡钦等人研究表明[3]大铸锭在凝固过程中产生缩孔、缩松的主要原因在于由于大铸锭凝固时间长,在凝固过程中枝晶之间封闭导致无法补缩同时由于补缩通道关闭会产生缩孔。纪勇等人研究表明[4]大铸锭产生裂纹的根本原因在于凝固过程不断进行,浇注过程引起应力积累,最终导致铸件产生裂纹开裂。同时金属液的化学成分、浇注温度、浇注时间、铸模结构等也会对于铸件的裂纹产生影响。大铸锭中最为严重的缺陷就是成分偏析,由于成分偏析的存在,导致铸件的不同部分化学成分不均匀,局部之间存在力学性能差异,M.kepka、L.F.ZHANG 和C.W.MA 等研究表明[5-7],大铸锭产生严重的成分偏析的关键原因在于凝固过程中的选分结晶,导致原子质量较小、半径较小的元素产生偏析。在大规格钢锭的凝固过程中,最容易产生偏析的元素为C 元素。杨金、安红萍研究表明[8],由于大规格钢锭的凝固时间长,给树枝晶的生长带来有利条件,枝晶尺寸最大达40 mm,随着枝晶尺寸的增大,这将对大规格铸锭的力学性能产生严重影响。大规格铸锭中夹杂物按照来源分为内生夹杂和外来夹杂。

大量研究人员研究发现,夹杂物在整个大规格铸锭中均有分布,但是其位置主要在大规格铸锭的下部[9-11],主要由于结晶雨现象的存在,使得夹杂物会主要出现在铸件的底部。随着大铸锭尺寸的增加,产生缺陷的可能性不断提高。这些在大规格铸锭制备过程中产生的缺陷在后续的加工过程中不能消除,将会导致大铸锭的利用率降低,同时限制大铸锭的加工尺寸。近年来,不断有研究人员对大铸锭的制备技术进行深入研究,提出了一些新的制备方法,设计出一些新的设备。

1 电渣重熔技术

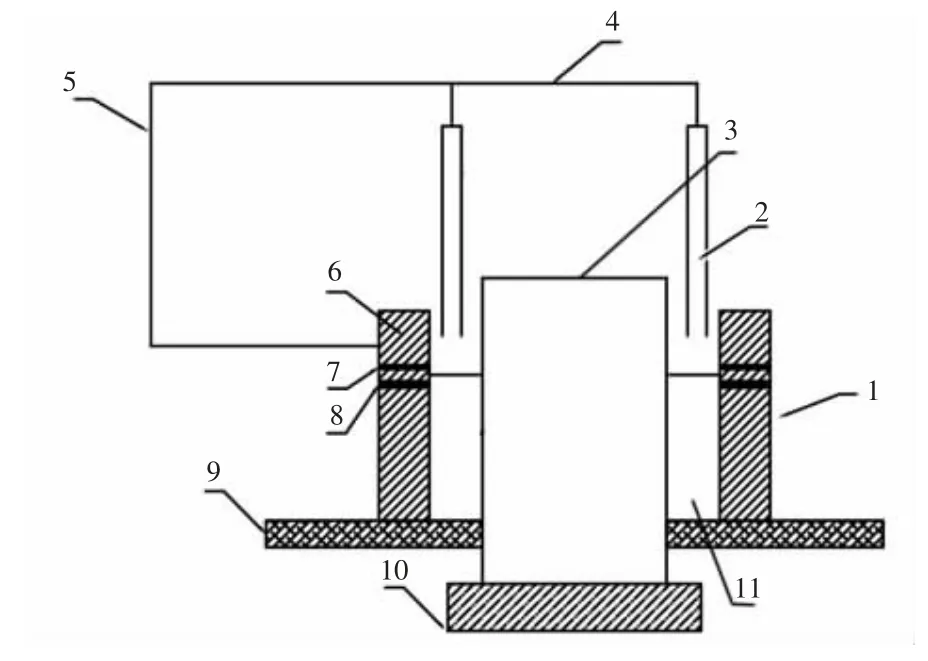

电渣重熔技术为我国的原创技术,及时有效地解决了多项大规格钢锭制备的技术领域难题。近年来,电渣重熔技术制备大规格钢锭成为了大规格钢锭制备技术的主流[12],研究不断深入。东北大学李宝宽、刘鹏提出一种自耗式搅拌器搅动制备大型钢锭的装置与方法,其装置示意图如图1 所示[13]。本方法是通过将自耗电极制作成搅拌棒和搅拌叶片,同时其连接在滑动调整装置上,随着电极的消耗,其可以任意地调节高度,能够起到很好的搅拌作用与液体补充作用。电极不断融化,对凝固过程中起到了良好的补缩作用,同时自耗电机的搅拌作用能够使得枝晶破碎,有利于细化晶粒提高大规格铸锭整体的力学性能。但是本方法局限在于对大规格铸锭的偏析问题解决,效果并不是十分理想。

图1 自耗式搅拌器搅动制备大型钢锭的装置[13]

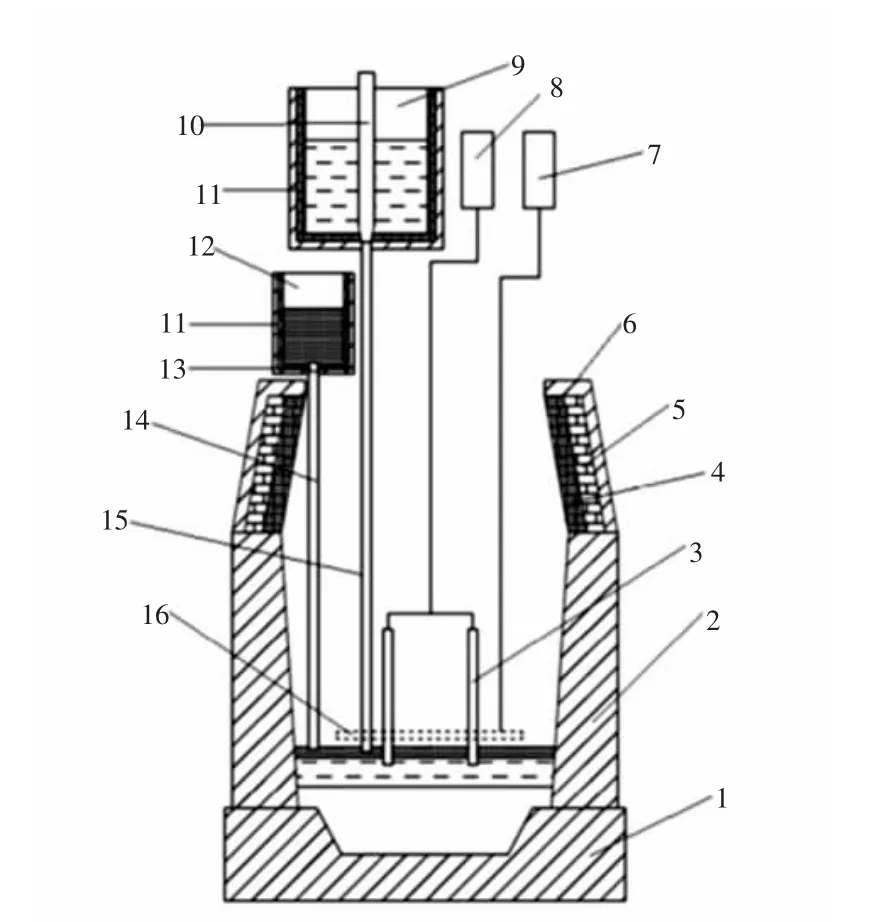

东北大学董艳伍等人提出一种应用自耗电极制备复合钢锭的设备和方法,其设备示意图如图2所示[14]。本制备方法的操作顺序是首先预制一根复合要求的锭芯,之后将自耗电极组件插入熔渣,通过控制器对自耗电极的消耗速度进行检测与控制,同时严格控制拉坯装置的抽出速度,实现自耗电极熔化速度与拉坯速度的配合,制备大规格钢锭。该种制备方法能够有效控制大规格铸锭存在的缩孔、缩松以及成分偏析的问题,但是在包覆层与锭芯之间结合效果不易控制,导致大规格铸锭整体性能不易把控。

图2 一种应用自耗电极制备复合钢锭的设备[14]

上海大学翟启杰等人提出一种基于熔渣保护的多层浇注磁场电流复合处理制备大铸锭的装置与方法,其设备装置见图3 所示[15]。该制备方法根据大规格铸锭产生偏析的问题对各包钢液进行成分设计,保证浇注之后成分的均匀性,同时在金属熔体表面覆盖保护渣,能够减少金属熔体的氧化。同时在结晶器内设有可以移动的平行电极和磁场线圈,通过电磁产生的力作用与集肤效应改善铸锭凝固组织,减少缩孔缩松的产生,同时能很好地消除宏观偏析。但是此方法操作复杂,成本较高。

图3 基于熔渣保护的多层浇注磁场电流复合处理制备大铸锭的装置[15]

2 模芯一体化复合浇注技术

辽宁科技大学井玉安、张磊、罗维德开发出一种模芯一体化浇注大型合金钢锭的方法[16]。模芯一体化的浇注方法是利用铸造过程中内冷铁的的原理,将预先制备好质量合格尺寸合适的连铸板坯、锻造坯料或者小型铸锭放置在结晶器内,同时将内部芯进行预热,之后通过逐步浇注金属液实现大规格钢锭的浇注过程。辽宁科技大学张磊[17]通过采用硫代硫酸钠模拟实验发现,放入大规格铸锭芯部的低温芯棒在凝固过程结束以后能够代替铸锭芯部的凝固组织,能够有效消除缩松、缩松,缩孔的体积分数减少近50%.同时低温芯棒能够有效缩短凝固距离和凝固时间,提高大规格铸锭制备效率。同时由于内部低温芯棒与金属熔体铸件存在过冷,在金属熔体与芯棒的结合界面处晶粒明显细化,提高了大规格铸锭整体的质量,但随着距离锭芯距离的增加,晶粒的细化效果逐渐减弱。

辽宁科技大学罗维德[18]在单芯复合浇注的基础上提出了多芯复合浇注制备大规格铸锭的方法。通过硫代硫酸钠模拟浇注过程,发现内置芯胚能够有效增加形核面积,缩短凝固时间,细化晶粒。同时,随着内部锭芯数量的增加,其有效形核表面积增加,在浇注过程中对金属液过冷作用更加明显,枝晶生长距离明显缩短。

辽宁科技大学井玉安、代自莹等人提出一种旋转插入型坯制备大型复合铸锭的装置和方法,其设备装置图如图4 所示[19],将预制锭芯制作成锥形,安装在传动装置以及旋转装置上,通过芯坯的旋转升降,能够有效破坏枝晶骨架生长,细化枝晶。

图4 旋转插入型坯制备大型复合铸锭的装置[19]

太原科技大学陈慧琴等人基于连铸和离散堆积原理提出一种大型钢锭或者钢坯的渐进凝固成型方法[20],该方法是通过将上一步制得的铸锭作为下一步凝固的锭芯,通过更换不同尺寸的结晶器,通过调配不同成分的钢液进行浇注,本方法能够有效改善大铸锭存在的缩孔、缩松以及偏析问题。但复合浇注存在的共性问题是难以控制锭芯与金属液界面结合的冶金质量,导致大规格铸锭在制备过程中容易出现裂纹缺陷,影响后续的加工过程。

3 多包合浇技术

多包合浇技术是指将金属液化学成分按照成分偏析情况进行调控,分别注入不同的浇包中,分批次间隔浇注。高建军等人研究表明[21]多包合浇技术能够有效的解决大规格钢锭中的缺陷问题,尤其针对夹杂以及成分偏析问题效果显著。同时他们对中间包进行改进,设计出一种异形结构中间包,各包之间采用差异化成分设计,显著提高各类夹杂物的上浮速率,同时抑制成分偏析。

中科院金属研究所李殿中等人提出一种多包合浇抑制大型钢锭偏析的方法[22],该发明方法适用于生产100 t~600 t 的大规格铸锭,具体的实施方法在于严格控制最易偏析元素碳的在不同浇包中的含量,按照偏析的元素分布规律以及浇注过程的先后顺序,逐步降低浇包中碳元素的含量。同时,对不同的浇包之间的浇注间隔时间也应该严格分别控制。随着浇注过程的进行,浇包的间隔时间应该适当延长。同时为了较少大规格铸锭的缩孔、缩松缺陷,本浇注方法中设计有锥度在8°~16°的保温冒口,能够对大规格铸锭的凝固过程起到良好的补缩作用。

山东莱钢机械制造有限公司贾秀梅、陈学明等人成功将多包合浇工艺应用到5 m 厚板轧机用底座的生产中[23],生产5 m 宽厚板轧机用底座的钢锭毛坯重量达到85 t,毛坯的生产过程也属于大铸锭的生产过程,通过研究分析,确定本次浇注工艺四包合浇,采用两个座包工艺和两个吊包工艺。设计控制四个包钢液的浇注顺序以各包钢液的重量、成分。控制每包钢液的浇注速度在10 m/s~15 m/s,流量在5 t/min.浇注冷却结束后,铸件表面光滑平整,大钢锭顶部存在少量的夹渣,其余部位不需要修磨,各项性能满足出厂要求。

多包合浇技术解决了传统浇注技术中浇包容量限制带来的问题,在工厂的实际生产中应用比较广泛[24]。但是随着铸锭的规格不断增大,宏观偏析严重的问题逐渐显现出来,导致大规格铸锭的制备质量下降。

4 层状铸造技术

上海交通大学李军、王军格等近年来提出有一种层状铸造的大型钢锭的制备方法[24-26],层状铸造是将大规格钢锭划分成多个单元,每个单元用浇包逐次间隔浇注,从而达到金属液逐层凝固的目的。实现超大规格铸锭均质化制备。具体的操作方法在于将金属液分别置于不同的小包中,调节各包之间的化学成分,同时对于各包金属液浇注之后的凝固速度进行控制,有效地抑制元素偏析问题。一般当第一包金属液形成凝固壳层之后浇入第二包金属液,第二包金属液的热量能够使得凝固壳层重熔,然后重新形成凝固组织,保证凝固过程逐层推进。

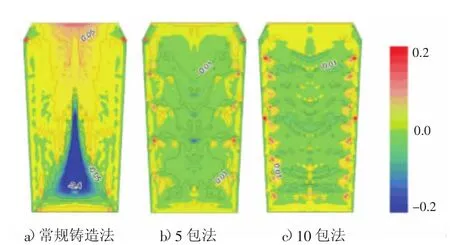

研究人员采用数值模拟手段与实验相结合的手段,模拟预测结果如图5 所示[26],同时应用传统铸造工艺制备钢锭与层状铸造方法制备钢锭进行对比,发现采用层状铸造使得大规格钢锭整体的宏观偏析得到有效环节,但是个别位置的偏析指数仍然较大。层状铸造的工艺方法的关键就在于能够有效解决大铸锭宏观偏析严重的问题。同时结合模拟实验结果发现,对于吨位越大的铸锭,层状铸造改善偏析的效果越好。

图5 传统铸造和层状铸造工艺模拟100 t 钢锭凝固的宏观偏析分布图[26]

5 增材制造技术

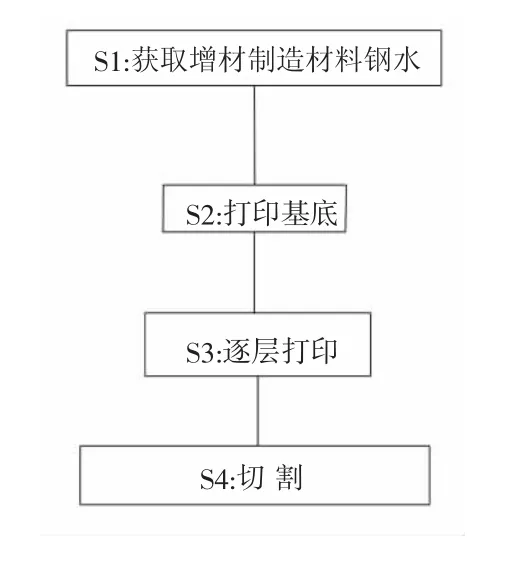

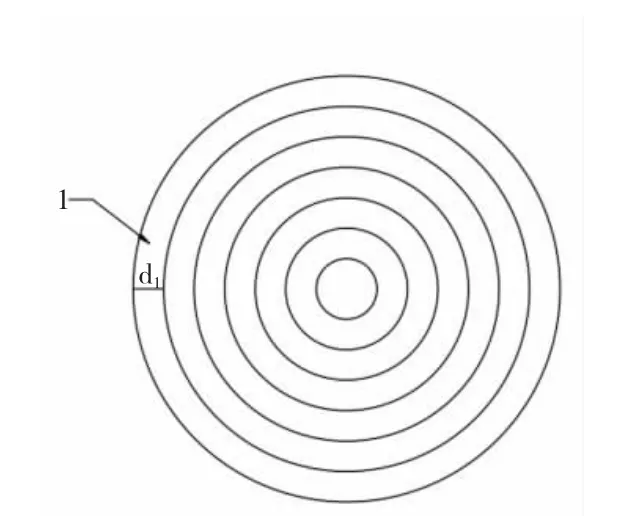

近年来,三鑫重工机械有限公司王国祥等人提出一种用于大型铸锻件的钢锭的生产方法[27],本方法是利用增材制造的方法,通过钢液逐层堆积,直至积累成目标尺寸。本方法的具体实施过程在于首先要获取增材制造材料的钢水,之后进行基底打印,然后逐层打印直至钢锭积累成目标尺寸,最后进行切割清理,去除基底,获得尺寸与质量满足要求的大规格钢锭。其生产过程流程见图6[27],钢水流到打印底板上形成第一圈外环,当本圈金属液的固相分数达到0.3%之后,喷头增大金属液的流量,对内圈进行填充,指导本圈填充结束,待金属液凝固结束,基底打印完成。之后逐步缩小打印的直径,实现逐层打印,直至铸锭积累成目标尺寸。

图6 用于大型铸锻件钢锭生产流程图[27]

本方法突破传统的模铸方法,不再受到模具的尺寸限制,同时能够有效地避免钢液在浇注过程中温度发生周期性的剧烈变化,减少缺陷的产生,获得质量优异的大规格钢锭。但本生产方法生产出的大规格钢锭呈现锥形,导致在后续加工过程中需要对大规格钢锭进行形状修正,增加加工工序,提高生产成本。其产品示意图如图7 所示[27]。

图7 产品形状示意图[27]

6 数值模拟技术在大钢锭生产中的应用

现代工业生产中,对于高质量大规格铸锭的现实需求不断提高,但是目前的制备方法仍不能保证高质量大规格铸锭的批量化生产。由于大规格铸锭的尺寸巨大,实验花销巨大,因此使得大铸锭的实验过程更加难以开展。近年来,随着计算机技术和CAE 模拟软件的升级,目前数值模拟技术能够有效对于铸件的凝固过程、铸造工艺设计的合理性进行合理的预测模拟。目前许多商业软件已经被广泛应用到生产中,如德国的MAGAMSoft[28],美国的Pro-CAST[29],华中科技大学的华铸CAE[30],清华大学的铸造之星FT-Star 和中北大学的CAST-soft[31]等通过数值模拟技术能够在一定程度上预测缺陷分布情况,选择合理的生产方法以及工艺,能有效提高大规格铸锭的制备成功率。

重庆大学马薇利用Anycasting 模拟软件对于大型铸锭的凝固过程开展数值模拟[32],在模拟过程中采用Probabilistic Defect Parameter 模型对钢锭的缺陷进行预测,参数设置为残余熔体模数,此数值越大,越容易形成缩孔缺陷。清华大学蔺瑞[33]通过金属液流体湍流流动以及动量与质量守恒方程建立数学模型,通过拉格朗日方法对夹杂物轨迹进行跟踪研究,得出在金属液浇注的初期,由于金属液的湍流作用,夹杂物可以被固相区捕捉。随着凝固过程不断进行,湍流作用减弱,夹杂物上浮。

7 结语

目前我国在大规格铸锭生产过程中采用的电渣重熔技术、模芯一体化复合浇注技术、多包合浇技术、层状铸造技术、增材制造技术等都存在各自的优势和不足,要满足我国对于大规格铸锭现实需求,还有待进一步研究和完善。

当前我国大规格铸锭生产仍然处于发展阶段。规格与尺寸方面,我国的生产水平仍有待提高;从生产质量方面看,我国目前现存的制备方法,能够在一定程度上解决大规格铸锭存在的缩孔、缩松、偏析、以及枝晶粗大的问题,但是目前还没有一种制备方法和技术能够同时完全避免以上所有缺陷;从生产批次方面看,目前我国大规格铸锭还没能实现批量化生产。