冲蚀角度对建筑用钢化玻璃和普通玻璃喷砂磨损粗糙度的影响及三维分析

郝贠洪,范宝鑫,李 慧,郭 鑫,吴日根

(1.内蒙古工业大学土木工程学院,内蒙古 呼和浩特 010051;2.内蒙古自治区土木工程结构与力学重点实验室,内蒙古 呼和浩特 010051;3.内蒙古自治区建筑检测鉴定与安全评估工程技术研究中心,内蒙古 呼和浩特 010051)

1 前 言

固体颗粒的冲击可使工程材料表面发生磨损或损伤,使得工程材料在服役过程中存在极大的安全隐患。目前,固体颗粒冲蚀的研究主要集中于航空航天工程和设备工程领域,对建筑材料受固体颗粒冲蚀的研究较少。暴露在大气中的建筑材料常年受沙尘环境侵蚀,其在风沙环境下的耐久性是影响材料使用性及安全性的重要因素。如内蒙古中西部地区属沙尘暴频发区,仅2016年地区内爆发沙尘暴7次,单次沙尘暴持续时间最长达18 h。沙粒长期冲蚀地区内建筑材料造成材料表面损伤破坏,带来巨大的经济损失与安全隐患。

冲蚀磨损研究目前主要集中在液固冲蚀[1-2]和气固冲蚀[3-4],以液相或气相为载体携带可控的固体颗粒冲蚀材料表面,以材料的质量损失量或体积损失量进行损伤程度评价。学者们结合理论、实验及结果分析对金属材料[5-6]和陶瓷材料[7-8]在风沙环境下的冲蚀磨损行为进行了研究,并建立了较为系统的评价体系。玻璃材料是广泛应用的建筑材料,但对其受风沙环境侵蚀损伤的研究相对较少。已有的相关研究仅从宏观角度分析了材料的耐冲蚀性能,而颗粒对材料的损伤过程,还需要从微观角度对冲蚀损伤机理进行分析。材料损伤机理的分析大多采用激光共聚焦显微镜(LSCM)和扫描电子显微镜(SEM)进行二维磨损形貌分析[9],但是二维形貌图不能够完全体现出冲蚀形貌的形成过程,为此学者们研究了三维磨损形貌并取得了一定的成果[10-11]。

本研究采用气流挟沙喷射法,对内蒙古中西部地区风沙环境作用下玻璃材料的损伤进行研究,结合LSCM的面扫描技术和SEM的高倍清晰图像将损伤表面量化,通过改变冲蚀因素得到不同的损伤发展过程,利用粗糙度轮廓曲线分析不同冲蚀因素下的损伤机理。研究成果可为风沙环境地区玻璃材料的防护提供一定的理论依据。

2 实 验

2.1 材料

冲蚀颗粒选自内蒙古鄂尔多斯地区库布齐沙漠,粒径分布和形状如图1,2所示,其多为不规则形带棱角。实验用玻璃来自某玻璃厂,材料相关参数见表1。

图1 沙粒粒径分布图Fig.1 Size distribution of sand particles

图2 库布齐沙漠沙粒电镜照片Fig.2 SEM image of Hobq desert sand particle

表1 材料性能参数Table 1 Performance parameter of material

2.2 气流挟沙喷射法实验装置及实验参数选择

采用气流挟沙喷射法,通过模拟风沙环境侵蚀实验系统(见图3),对钢化玻璃和浮法玻璃进行不同冲蚀力学参数下的冲蚀试验。该系统包括高压气源系统、供沙系统、冲蚀系统和回收系统。其中高压气源系统可提供干燥高速气流,供沙系统通过控制阀提供所需沙量,沙粒在高速气流的携带下,冲蚀距离喷枪口10 cm处的靶材;回收系统用来回收实验后的冲蚀沙粒。根据内蒙古地区2012~2016年沙尘暴风速调查结果可知最大风速为27.9 m/s,选定实验冲蚀速度为30 m/s。在冲蚀时间5 min,沙流量为110 g/min条件下,调整喷嘴与玻璃表面的夹角分别为15°、30°、45°、60°、75°和90°。采用靶材冲蚀前后质量损失和冲蚀磨料质量的比值(即冲蚀率)来衡量靶材的冲蚀损伤程度。利用OUHAUS-EP214精密电子分析天平(精度0.1 mg,量程220 g)测靶材冲蚀前后的质量,相同冲蚀条件下三次称量结果取平均值。

图3 模拟风沙环境侵蚀实验系统示意图Fig.3 Schematic diagram of the erosion experiment system in simulated wind sand environment

2.3 冲蚀磨损机理分析

通过OLYMPUS4100型LSCM分析钢化玻璃和浮法玻璃的三维损伤形貌及线粗糙度,结合QUANTA FEG-650型SEM评价钢化玻璃和浮法玻璃的冲蚀磨损机理。

3 结果与讨论

3.1 冲蚀角度对冲蚀率的影响

图4为两种玻璃在冲蚀速度为30 m/s,沙流量为110 g/min时,冲蚀率随冲蚀角度的变化曲线。图中两种玻璃的冲蚀率均随冲蚀角度的增加而增大,符合脆性材料的冲蚀特征[12],且高角度冲蚀率的增长速度大于低角度增速,两者增长趋势基本一致。低角度冲蚀时,由于钢化玻璃和浮法玻璃表面硬度和弹性模量较大,微切削作用对其损伤不明显,两者的冲蚀率接近。随着冲蚀角度的增加,沙粒法向动能增大加速了横向裂纹的萌生和发展。钢化玻璃由于表面压应力层的存在抑制了裂纹的扩展,两者冲蚀率出现差异,钢化玻璃冲蚀损伤程度明显小于浮法玻璃。

图4 不同冲蚀角度下钢化玻璃和浮法玻璃的冲蚀率Fig.4 Erosion rate of tempered glass and float glass at different erosion angles

3.2 损伤表面形貌分析

图5为钢化玻璃和浮法玻璃在不同冲蚀角度下的LSCM三维形貌图,图中显示随着损伤区域颜色向黄橙过度,损伤深度增大。损伤区域沿冲蚀方向呈椭圆形,图中仅含蓝色和绿色,表明材料表面可分为未被冲蚀或者冲蚀深度较浅损伤较轻的区域。损伤区域出现了黄色和橙色,表明冲蚀损伤严重,冲蚀凹坑深度较深。随着冲蚀角度的增加,钢化玻璃表面损伤深度增加,损伤区域形状由椭圆逐渐转变为圆形。浮法玻璃表面冲蚀损伤区域形状及损伤深度随冲蚀角度的变化规律与钢化玻璃相似。冲蚀角度相同时,浮法玻璃表面冲蚀损伤深度大于钢化玻璃。

图5 LSCM三维形貌图 (a) 钢化玻璃45°; (b) 钢化玻璃 90°; (c) 浮法玻璃45°; (d) 浮法玻璃 90°Fig.5 Three-dimension topography images of LSCM (a) tempered glass 45°; (b) tempered glass 90°; (c) float glass 45°; (d) float glass 90°

45°倾角入射时,冲蚀粒子沿着风向作切削作用,并顺风向反弹。由于沙粒的质量较小、跟随性好,反弹后随风向逃离试件表面,导致冲蚀损伤区域形状为椭圆形。其冲蚀剖面轮廓呈抛物线形,如图6(a)所示。冲蚀角度为90°时,沙粒垂直击打玻璃表面,与玻璃撞击后逆着风向向四周均匀反弹,反弹一段距离在流体粘性力的作用下,改变运行轨迹,再次冲击靶材表面,导致冲蚀损伤区域形状为圆形。在气固两相流冲蚀时,两相流中的气体方向因静背压而改变[13]。少部分颗粒被平行于材料表面的横向气体夹带,其运动方向改变,离冲蚀中心越远,冲蚀角度改变越大,冲蚀机制由脆性断裂转变为切削作用。此外,风速由中心线向周边衰减,其所携带沙粒的冲蚀速度也减弱,冲蚀深度由中心向边缘递减。又由于沙粒形状不规则,随着冲蚀深度的增加,冲蚀表面凹凸不平,沙粒撞击玻璃后不全是垂直冲击,粒子随机向四周反弹,最终使得损伤区域呈自表面向零点分布的圆锥形,冲蚀剖面轮廓见图6(b)。由表2可知,随着冲蚀角度增大,钢化玻璃和浮法玻璃沿X轴向的损伤宽度逐渐增加,沿Y轴向损伤宽度逐渐减小。冲蚀角度相同时,浮法玻璃的损伤宽度大于钢化玻璃。由表1可知,钢化玻璃的抗压强度、硬度和弹性模量均大于浮法玻璃,钢化玻璃表面的预压应力使材料表面致密,在沙粒冲击时,抑制了表面微裂纹等缺陷对表面强度的削弱作用。所以当玻璃在相同的冲蚀条件下,表面所受的压力相同,沙粒在钢化玻璃表面的压入深度相对较小,产生的损伤较小。

图6 钢化玻璃在不同角度下的冲蚀剖面图 (a) 冲蚀角度45°; (b) 冲蚀角度90°Fig.6 Erosion profiles of tempered glass at different angles (a) impact angle 45°; (b) impact angle 90°

表2 LSCM冲蚀损伤宽度数据表Table 2 Erosion damage width numerical value of LSCM

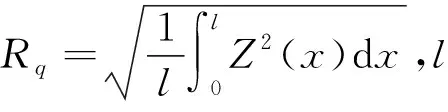

3.3 冲蚀角度对表面粗糙度的影响

粗糙度是指表面具有的较小间距和微小峰谷的不平度,粗糙度值越大表面越不平整。二维表面粗糙度提供的是表面单一轮廓上的轮廓高度和间距上的信息,适用于像玻璃等各向同性材料表面粗糙度的测量[14]。常用的评价参数包括:算数平均值(Ra)、最大轮廓峰值(Rp)、最低轮廓谷值(Rv)和峰态系数(Rku)[15]。

(1)

Rp=max[Z(xi)]

(2)

Rv=|min[Z(xi)]|

(3)

(4)

在冲蚀过程中,沿喷嘴的冲蚀中心处沙粒数量更多且冲蚀速度更大,导致中线处损伤较边缘处更为严重,如图7各同心圆所示,较深的色调对应较大的冲蚀损伤,冲蚀程度由中心深色处向边缘浅色过度。为研究粒子在不同冲蚀角度下的冲蚀机理及其与线粗糙度的相关变化情况,取Y轴方向以冲蚀中心点左右各500 μm,约为主要粒子加权直径的3.6倍,轮廓图取样总长度为1000 μm,粗糙度相关数据由LSCM测出。不同冲蚀角度下钢化玻璃和浮法玻璃的粗糙度参数见表3和图8,表面损伤二维横向轮廓图见图9。钢化玻璃除峰态系数随冲蚀角度先增大后减小外,其他评价参数均随冲角增加而增大,与其他研究结果相一致[16]。而浮法玻璃的粗糙度并不随冲蚀角度的增加而增大,呈现出粗糙度随冲蚀角度45°>15°>90°的趋势变化。结合横向轮廓图(如图9)及SEM照片(图10,11)分析具体损伤过程及机理。

图7 射流区域损伤程度变化图Fig.7 Change of damage degree of jet area

表3 表面粗糙度的相关参数Table 3 Parameters of surface roughness

结合表3和图8,9可知,在冲角为15°和45°时,浮法玻璃表面粗糙度参数均大于钢化玻璃,轮廓微观不平度的平均间距[17]小于钢化玻璃。浮法玻璃的Ra、Rp、Rv较大,表明粒子在其冲蚀表面形成的山峰和山谷分布不均匀,有明显的凸起和凹谷,其较大的峰态系数Rku表明高度分布较窄,轮廓线陡峭。两种玻璃在冲蚀角度为45°时的粗糙度均大于15°时的,45°的轮廓微观不平度平均间距小于15°的,轮廓谷深和峰高大于后者,表面高低起伏严重。结合图10,11分析可知,沙粒在倾角入射时,试样表面既受到水平分量的切削作用又受到垂直分量的撞击作用,而脆性材料的侵蚀主要受垂直于靶材表面的分量的控制,具体的冲蚀损伤破坏行为如图12所示。冲蚀角度为15°时,由于沙粒与试件表面的夹角较小,垂直分量产生的撞击作用过弱,试件表面损伤主要由沙粒的刮擦和微切削作用引起。冲蚀初期表面形貌以具有明显方向性的浅而长的切削犁沟为主,随着连续冲蚀,表面微观凹凸被粒子的切削作用逐层切掉[18],减小了峰值,导致该角度下表面粗糙度较低。与图10(a)中钢化玻璃的表面形貌对比,图11(a)中浮法玻璃表面有很大起伏,切削犁沟较深,损伤表面不平整,证实了两者粗糙度的差异。冲蚀角度为45°时,沙粒的法向运动对表面的撞击作用增强,使玻璃表面产生形变,诱发裂纹;切向运动使沙粒在压入玻璃表面的同时对其产生切削作用,压力越大切削深度越深、粗糙度越大。在该角度下,切割作用和裂纹扩展两种损伤机制共同存在,前者占主导地位,能够产生较大的切削深度。在图10(b)和图11(b)中,可见明显的铲削痕迹,材料表面起伏波动大、粗糙度大。但浮法玻璃的铲削深度明显大于钢化玻璃,因此其粗糙度大于后者,如图9(b)所示。在以上两种冲蚀角度下,钢化玻璃的粗糙度及损伤形貌均小于浮法玻璃,造成这一现象的原因在于:钢化玻璃表面致密性高、机械强度大。冲蚀角度15°时其表面能承受的引起剪切失效的有效切应力较大,在相同冲蚀条件下粒子产生的切削深度较浅,产生的峰值和谷深小,表面粗糙程度小。冲蚀角度45°时裂纹扩展和切削作用对表面没有应力层的浮法玻璃产生的损伤显著,浮法玻璃冲蚀表面轮廓线起伏大、破坏严重,这正是冲蚀角度45°时冲蚀率出现显著差异的原因。

图8 冲蚀参数与粗糙度关系图 (a) 钢化玻璃; (b) 浮法玻璃Fig.8 Relation between erosion factor and roughness parameters (a) tempered glass; (b) float glass

图9 冲蚀表面横向轮廓图 (a) 冲蚀角度15° ; (b) 冲蚀角度45°; (c) 冲蚀角度 90°Fig.9 Transverse profile image of erosion surface (a) impact angle 15°; (b) impact angle 45° ; (c) impact angle 90°

图10 钢化玻璃表面形貌SEM照片 (a) 冲蚀角度15° ; (b) 冲蚀角度45°; (c) 冲蚀角度 90°Fig.10 SEM images of tempered glass (a) impact angle 15°; (b) impact angle 45° ; (c) impact angle 90°

图11 浮法玻璃表面形貌SEM照片 (a) 冲蚀角度15° ; (b) 冲蚀角度45°; (c) 冲蚀角度 90°Fig.11 SEM images of float glass (a) impact angle 15°; (b) impact angle 45° ; (c) impact angle 90°

图12 不同冲蚀角度下玻璃的冲蚀损伤破坏行为Fig.12 Damage behavior of glass at different erosion angles

从图9(c)可知,材料表面有较大面积的脆性断裂凹坑,此时损伤机制为裂纹叠加。冲蚀角度为90°时,钢化玻璃粗糙度评价参数均大于浮法玻璃,轮廓微观不平度的平均间距较大,冲蚀表面极不规则,而浮法玻璃的轮廓谷深和峰高区间较45°时显著减小,表现为其冲蚀表面较光滑。图10(c)显示钢化玻璃表面有大量裂纹及深度较深的脆性断裂凹坑,未发现犁沟;图11(c)中,浮法玻璃表面脆性断裂凹坑相互叠加,产生了大面积的材料剥落,冲蚀表面较平整,在冲蚀边缘存在较多材料碎片将落未落。出现这种差异的原因是:浮法玻璃内部微裂纹较多[19],与钢化玻璃相比更易产生损伤。在高角度冲蚀时,高速粒子对材料表面的冲蚀是间断的,粒子冲击到材料表面到粒子反弹离开表面时,材料表面承受一次加载-卸载的过程,材料承受的载荷为压-压脉动载荷,该载荷下产生的法向正应力,更易使材料产生纵向和横向裂纹,迫使材料表面产生冲蚀坑[20]。浮法玻璃在垂直冲蚀过程中以“微裂纹扩展-断裂”的循环方式损耗。随着粒子的不断冲击和逃离,浮法玻璃内部微裂纹处局部应力集中严重,导致裂纹发展引发材料断裂碎屑剧增,在表面形成密集的脆性断裂冲蚀坑,坑周围的凸起不断被冲蚀,最后形成大面积的断裂凹坑,降低了浮法玻璃的表面轮廓微观不平度,同时增加了轮廓微观不平度的间距,使损伤表面峰谷值大幅度减小。沙粒垂直冲蚀时,法向动能为引起材料去除的横向裂纹提供足够的能量,钢化玻璃的去除率比45°时增大,材料表面出现脆性断裂、粗糙度变大,但其表面缺陷少,冲蚀面未出现类似浮法玻璃大面积脱落的现象。此外,沙粒垂直入射时其冲击力易达到削除材料切屑所需的冲击力,而将冲蚀表面的凸起峰冲蚀掉,使损伤表面相对平整,表现为轮廓微观不平度平均间距较大。

4 结 论

1.钢化玻璃和浮法玻璃的冲蚀率均随冲蚀角度的增加而增大,在冲蚀角度大于30°后出现差异,在冲蚀角度大于45°后以基本稳定的冲蚀率差增长,高角度冲蚀率的增长速度大于低角度增速。由于表面压应力层的存在,钢化玻璃表现出更好的抗冲蚀性能。

2.随着冲蚀角度的增加,钢化玻璃和浮法玻璃的冲蚀损伤区域深度和宽度逐渐增大,损伤区域形状由椭圆向圆形转变。45°倾角入射时,冲蚀粒子沿着风向作切削作用并顺风向反弹,冲蚀损伤区域形状为椭圆形,其冲蚀剖面轮廓呈抛物线形;90°倾角入射时,沙粒垂直击打玻璃表面,与玻璃撞击后在流体粘性力的作用下再次冲击靶材表面,冲蚀损伤区域形状为圆形,损伤区域剖面轮廓呈自表面向零点分布的圆锥形。相同冲蚀角度时,钢化玻璃的冲蚀损伤区域深度和宽度均小于浮法玻璃。

3.在冲蚀过程中,沿喷嘴的冲蚀中心处沙粒数量更多且冲蚀速度更大,导致中线处损伤较边缘处更为严重。钢化玻璃除峰态系数随冲角先增大后减小外,其他评价参数均随冲蚀角度的增加而增大,即钢化玻璃的粗糙度随冲蚀角度的增加而增大;而浮法玻璃的粗糙度随冲蚀角度的增加先增大后减小,在冲蚀角度为45°时达到最大。冲蚀角度为15和45°时,浮法玻璃表面粗糙度参数均大于钢化玻璃,轮廓微观不平度的平均间距小于钢化玻璃。冲蚀角度为15°时试件表面损伤由沙粒的刮擦和微切削作用引起,冲蚀初期表面形貌以具有明显方向性的浅而长的切削犁沟为主,连续冲蚀后表面的微观凹凸易被后续粒子切掉,峰值减小,粗糙度较低。冲蚀角度为45°时试件表面损伤同时存在切割作用和裂纹扩展两种损伤机制,前者占主导地位。沙粒的法向运动对表面的撞击作用较冲蚀角度为15°时增强,切向运动使沙粒在压入玻璃表面的同时对其产生切削作用,铲削作用明显,表面起伏大、粗糙度大。两种玻璃在冲蚀角度为45°时的粗糙度均大于15°时的粗糙度,45°的轮廓微观不平度平均间距小于15°时的,轮廓谷深和峰高大于后者,表面高低起伏严重。冲蚀角度为90°时,钢化玻璃粗糙度评价参数均大于浮法玻璃,轮廓微观不平度的平均间距较大,冲蚀表面极不规则,而浮法玻璃的轮廓谷深和峰高区间较45°时显著减小,表现为冲蚀表面较光滑。冲蚀角度为90°时试件表面损伤由裂纹扩展引起,存在大量的脆性断裂凹坑,浮法玻璃表面机械强度低,密集的脆性断裂凹坑造成大面积材料流失,粗糙度降低,表面微观不平度较小;而钢化玻璃表面缺陷少,脆性断裂凹坑未造成材料大面积的脱落,但由于粒子动能大,易造成冲蚀凸起峰脱落,峰态系数较小,表面平缓。