轻量化设计下的悬架零件模型方案

刘雨婷 常 磊

(重庆机电职业技术大学 机械工程学院,重庆 402760)

1 研究意义

众所周知,国家良性发展应建立在节能减排的基础上,使得交通运输、公路管理等有关部门在全国范围内对超载车辆的查处日益严格。同时,政府出台了《道路机动 车辆生产企业及产品公告》等一系列政策公告及法例法规,不断规范和完善管理制度,大力倡导节能减排[1]。

对于汽车,人们熟知的降低油耗方法主要有:改善发动机性能,提高燃烧效率;提升汽车的空气动力学性能,降低滚动阻力;提高动力传动效率,减小功或动力传递损失;开发新能源汽车;减轻汽车质量,进行汽车的轻量化设计。每一个方法在不断进步发展中更新并应用,特别是轻量化设计能够直接实现经济效益最大化。这些方法促使汽车行业在不断做出改变,特别是道路运输车辆中的重型汽车,开始呈现出轻量化趋势。同时,迫于市场激烈竞争的压力、所需原材料价格上涨的压力,制造业不得不通过降低整车成本与降低整车质量的方式降低车辆使用油耗,达到产品设计轻量化。这是汽车企业自身发展的需要和应尽的社会责任[2]。

据了解,全国大学生先进成图技术与产品信息建模创新大赛专门设立了产品轻量化设计,对机械零部件做结构受力分析,对比设计前后的质量变化,评选优秀作品,并为此环节单独颁奖。同时,每两年一届的全国大学生工程训练综合能力大赛也设计了轻量化比拼环节,如针对工业机器人机械臂的连接部位、举升部位等进行轻量化设计,从材料、结构等出发,采用先进分析软件做出优化。这对学生的软件应用、力学等基础知识的提高意义重大,也能响应国家提出的节能减排要求。

2 研究背景

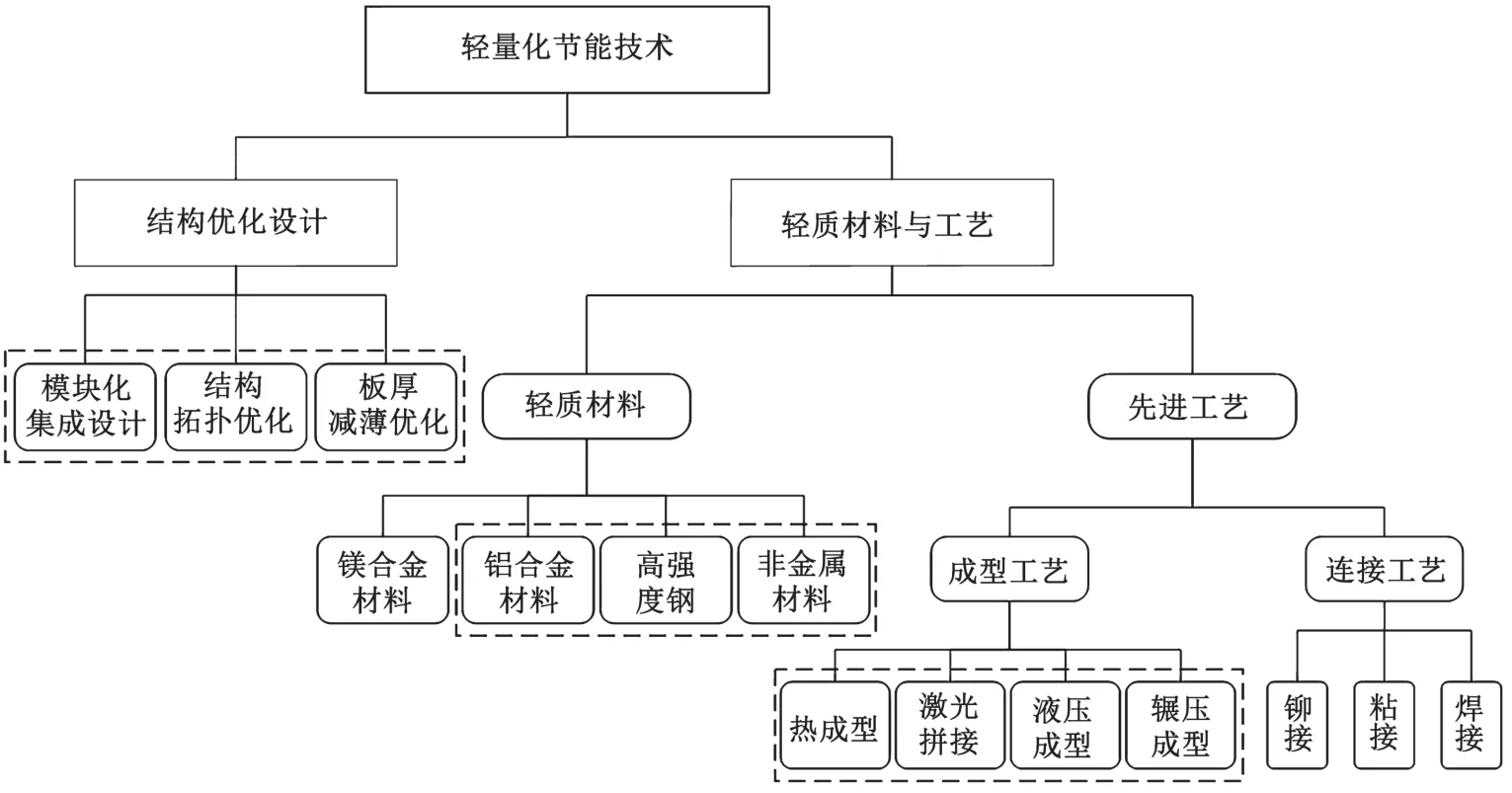

轻量化主要体现为结构最优化、材质轻量化及力学性能最优化[3]。比如,常见的胞状构造、三明治结构及管结构等,就是去除了承受载荷最小的部分,从而达到轻量化要求,节约自然资源[3]。通过适量的材料添加,使局部的应力能够分布均匀,从而通过调整提升其力学性能,如树杈间的圆角。人们经过长时间对自然界的观察学习发现,在不降低材料性能的前提下,通过优化重塑结构、应用先进的制造工艺及轻质的复合材料,同时兼顾性能、质量及成本3大因素,以达到最优轻量化目的,实现经济效益最大化[4],如图1所示。

图1 轻量化节能技术

目前,现代复合材料是车辆轻量化研究的热点之一。然而,这些新型材料应用在汽车中时,主要承载部件上的成本较高[5]。所以,短时间内实现轻量化设计很难在复合型轻量化材料的选择上进行普及。制造车辆的传统材料——钢材,具备强度高、成本低以及工艺成熟等特点,是最适于回收循环利用的材料。因此,采取改变传统材料的钢架结构的方式以实现轻量化设计变得尤为重要[5]。

早在1994年,国际钢铁 协会成立了名为ULSAB的项目组。该项目组的主要成员来自全世界18个发展国家的35个著名钢铁生产企业[6]。该项目组的目的是在研究车辆制造过程中,在保持材料性能不变和不提高成本的情况下,有效降低钢制车身质量。研究发现,全球认可并通用的减轻车架质量的方法大致分为两种。一是从材料选择上改变,即采用高强度轻质材料替代强度相对较低的重质材料。二是从设计结构上改变,即对车架总结构进行优化设计,提高材料有效利用率。经过实验研究,ULSAB项目成果显著,试制的车身总质量与对比车的平均值相比降低了25%,同时车身材料扭转刚度提高80%,弯曲刚度提高52%,满足碰撞安全性要求,同时成本比对比车身造价降低15%[7]。这一项目的成功,对轻量化设计发展具有里程碑式的重要意义。

3 实例分析

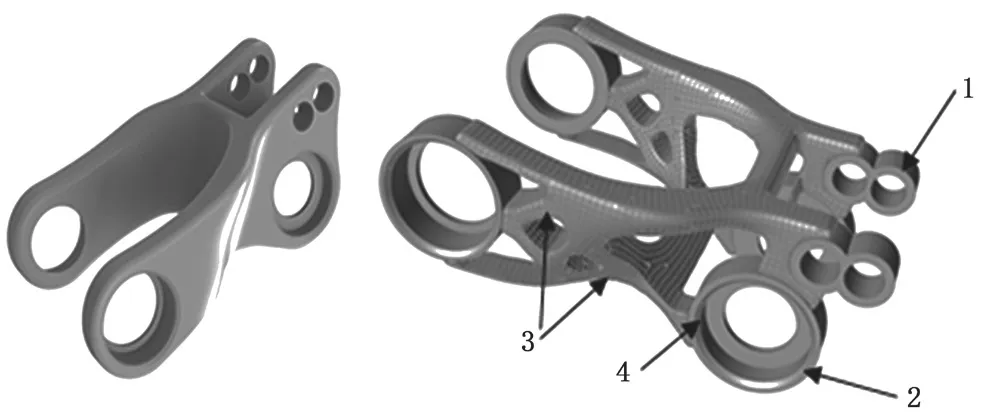

2019年,轻量化设计列入全国大学生竞赛排行榜的先进成图技术与产品信息建模创新大赛。在2020年第13届全国赛中,赛题要求对山地自行车座位下端的某一结构部件进行轻量化设计,如图2所示。

图2 山地自行车结构部件及拓扑优化后的几何重构模型

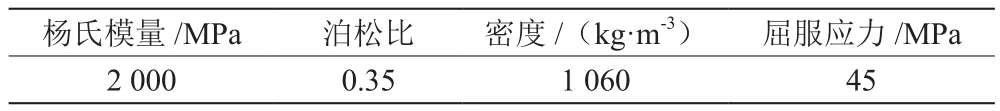

题目参数如表1所示,材料为ABS树脂(丙烯腈-苯乙烯-丁二烯共聚物,热塑性高分子材料),分子式为(C8H8·C4H6·C3H3N)x。要求部件根据实际的受载情况进行适当的简化调整,主要的载荷来自减震器端和车架连接端,中间的孔为安装孔,使用约束来表征安装孔的固定情况。

表1 零部件载荷条件

根据给定的原始3D模型文件,在满足实际需要的刚度和性能要求的情况下,尽可能减轻质量,节省材料。传统的产品受限于设计生产方式,并不能做到效能的最优。现在通过软件进行Altair Inspire拓扑优化,结合增材制造的方式,获得最合理的材料分布,以最少的材料实现最佳的性能。

几个月的备战训练,经过多次试验方案调整数据,对给定的3D模型,利用统一规定的ABS材料打印出来。为了更好地满足题目要求,设计出轻量化产品,需要结合材料力学、理论力学等教材中知识进行设计优化。第一,当出现孔分布结构时,通过减小孔径或适当增加孔数降低应力集中,如图2中1位所示。研究发现,主应力分量沿圆周方向起作用,应力流的方向改变则引起应力集中。如果缩小孔间距,则应力通量的方向改变将更少。第二,将“工”字型设计这一材料力学中的经典结构运用在轻量化设计中,具体变化为两侧羽翼的壁厚向内变薄,如图2中2位所示。“工”字型设计特点是翼缘窄、腹板薄、质量轻,既能增强结构稳固性,也能减少材料厚度。第三,在非受力点位采取镂空结构,达到不破坏支撑强度并减轻零件质量的作用,如图2中3位所示。第四,几何形状突变处采用圆角结构设计,减少应力集中,防止裂纹产生以增加材料性能,如图2中4位所示。经过以上结构变化的设计,重新对新模型进行初始强度分析、拓扑优化、几何重构以及模型输出等。

软件具体操作步骤如下:

(1)使用拟合工具PolyNURBS对设计优化结果进行自动拟合;

(2)通过拖拽控制点的方式调整自动拟合的优化结果,使其与非设计空间相交;

(3)使用布尔运算工具对优化重构结果和非设计空间进行几何相交,形成单一的实体三维模型;

(4)使用圆角工具处理重构结果与非设计空间之间的衔接,获得最终的轻量化设计结果。

再进行强度校验,利用动态层厚、子模型局部填充等功能,提高打印模型的综合性能,最终完成报告。

山地自行车结构部件在优化前的质量为65.770 g(材料 ABS),通过轻量化设计后的质量为28.406 g。部件初始的强度分析结果,最大米塞斯等效应力10.91 MPa,最大位移0.702 1 mm,最小安全系数4.1。经设计研究后对比数据,轻量化设计后的部件强度校核结果,最大米塞斯等效应力17.81 MPa,最大位移1.524 0 mm,最小安全系数2.1。对山地自行车结构部件进行轻量化设计实现了43.18%的减重,山地自行车结构部件的强度不超过材料的屈服应力,满足实际的强度需求。

4 结语

经过方案设计,设计人员对轻量化设计的重要性有了更深入了解,学习了软件设计方法,增加了技能水平提升。轻量化设计不仅是减少质量,更重要的是使设计最优化、更合理化,有利于实现经济效益最大化。