中压电缆绝缘屏蔽与绝缘粘连现象分析及解决措施

林爱华 鲍启伟 高红阳

(1.江苏长峰电缆有限公司,宜兴 214252;2.无锡江南电缆有限公司,宜兴 214251)

按照国标GB/T 12706.2的要求[1],电缆的绝缘屏蔽应直接挤包在绝缘线芯外面,且与绝缘线芯紧密结合。设计产品时,考虑到安装施工的便捷性,电缆端头会剥开,需将绝缘屏蔽从绝缘线芯表面剥离干净[2]。因此,一般生产时会采用可剥离的绝缘屏蔽材料。根据试验标准规定,剥离力的范围为4~45 N。而三层共挤生产过程中,经常会遇到交联挤塑机启动时端头因绝缘屏蔽与绝缘线芯之间的粘附力太大(即剥离力超标而不合格)导致开机废线过多,造成材料浪费。本文针对此现象进行了研究分析,并采取相应措施予以解决。

1 绝缘屏蔽粘连现象

粘连现象调查显示,使用A厂绝缘料和A厂外屏蔽料生产时,出现绝缘屏蔽与绝缘线芯之间粘连,导致启机废线过多。为减少浪费、解决该情况,进行了以下研究[3]。

1.1 试样试制

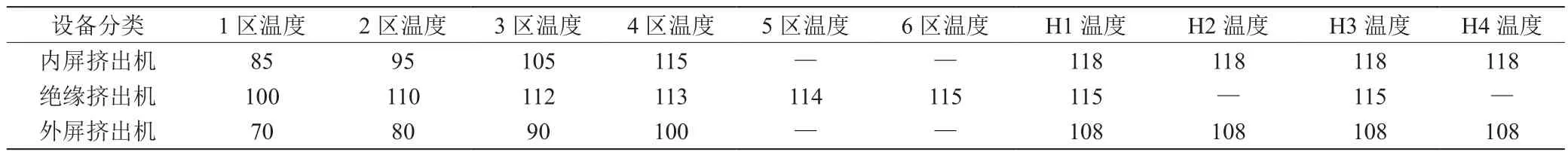

选取电缆产品型号规格为YJV 12/20 kV 1×300 mm2,其工艺参数为导体外径18.3 mm,导体屏蔽厚0.8 mm,绝缘厚5.5 mm,绝缘屏蔽厚0.8 mm。内外屏蔽和绝缘均采用A厂材料进行生产,挤塑机各温区的温度设置参数如表1所示,硫化管各温区设置参数如表2所示。

表1 挤塑机各温区的温度(单位:℃)

表2 硫化管参数

1.2 试制结果

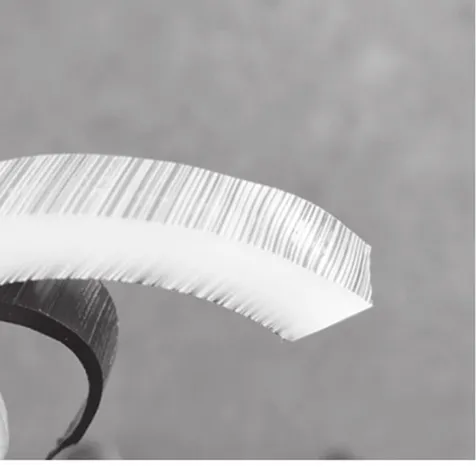

使用上述厂家原材料和工艺参数生产,启动时电缆线绝缘线芯与绝缘屏蔽层出现粘连的情况(经测试,绝缘屏蔽层无法剥离掉或剥离力不合格)。每隔一段剪开查看,直至剪掉200 m后才略有好转,至300 m时表面良好,粘连情况消失。将前200 m的电缆线加热剥离后发现,外屏与绝缘线芯界面不光滑并有很多条纹,条纹在生产过程中逐渐消失,条纹消失处界面光滑。绝缘屏蔽层与绝缘线芯界面条纹如图1所示,硅油下的条纹如图2所示。200 m处取样3个,分别测试3个样品的剥离力。测试9个数据中,1个剥离力为58 N,3个试样均不合格。

图1 外屏与绝缘界面条纹

图2 硅油下的条纹

2 分析现象发生的原因

2.1 材料

怀疑绝缘材料与内外屏材料不匹配导致端头电缆不合格[4]。为排除此因素,采用A厂绝缘料+B厂屏蔽料和B厂绝缘料+A厂屏蔽料进行试制,但试制结果不理想,仍有绝缘屏蔽粘连的情况,但粘连的长度减少至150 m。可见,材料的因素可能有但较小。

2.2 设备

考虑是否为设备问题。使用A厂绝缘料和屏蔽料,分别尝试了其他3条交联生产线,仍然有绝缘屏蔽粘连的情况,且长度未减少,因此排除了设备问题。

2.3 启机温度

经过和材料厂家的技术沟通,并要求提供现场技术支持,各工程师分析该现象可能是由于在启机时硫化管温度过高所导致。于是,将表1中对应的启机温度降低5~10 ℃,提高外屏挤出温度各5 ℃,将表1中的熔融温度H1~H4提高到120~125 ℃,其余不变[5]。根据调整后的工艺再次试制,仍有粘连情况,且粘连长度几乎没变化,说明启机温度不是导致粘连情况发生的原因。

2.4 排胶操作

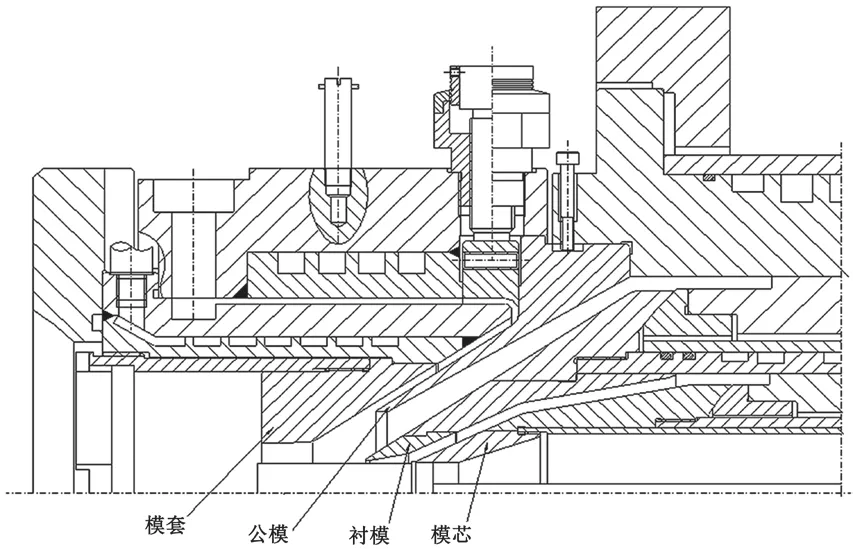

经过前面的研究,已经排除可能存在的原材料、设备及挤塑机的温控因素后,下面分析人为操作方法因素。经工程师和外援人员现场会诊,认为人为操作不到位的可能性较大。经仔细观察操作情况发现,三层共挤时内屏料、绝缘料和绝缘屏蔽料并非同时出胶,因此可能存在回胶的情况。生产过程中,要求操作工控制好机头的出料时间,尽量控制导体屏蔽、绝缘料和绝缘屏蔽料同时出模。然而,排胶过程中,绝缘料没有及时挤出。待绝缘层出料后,3种料在机头处同步排胶。取一段挤塑的三层共挤线芯,经冷却后剥开,发现内外屏与绝缘界面均有拉痕,确定该现象产生在机头位置。机头排胶约15 min后,外屏界面条纹明显减少,且模芯与导体间有轻微回料现象,决定正常开机后再取样观察。当线芯出下密封(硫化管下出口处)后,多次取样剥离外屏,发现出线约15 m处,外屏与绝缘界面条纹消失,界面光滑。根据此次生产情况,确定内外屏与绝缘界面的条纹是由于机头排胶时内外屏蔽回胶所导致,待再次验证后确定。三层共挤机头剖面图,如图3所示。

图3 机头剖面图

再次开机后,当机头排胶时内屏料出模具后立即停掉,外屏料在排到公模口前停掉,待绝缘料排出公模口后,同时启动内外屏同步排胶,约5 min后机头处取样,冷却后检查内外屏与绝缘界面光滑无异常。继续排胶约5 min后启机,当线芯出下密封后,分别于出线3 m和20 m处取样。经查看,内外屏与绝缘界面光滑无异常。出线50 m和300 m处取样,经检验硅油检查界面光滑无异常。送检检测后,剥离力试验结果如表3所示。

表3 试验结果

至此,生产A厂材料出现的中压交联线芯,启机时内外屏蔽与绝缘界面产生条纹且外屏与绝缘粘连的问题的根本原因,已确定是挤塑操作的方法存在问题,操作时应将3种料同步出胶挤制。

3 结语

经过长时间多次试制、取样测试的大量数据分析,最终确定了造成绝缘屏蔽与绝缘线芯粘连的根本原因,可为解决类似问题提供一种新的技术方案。