船用907A钢板的焊接技术研究

李 能 宋江兵

(杭州航海仪器有限公司,杭州 310024)

非耐压壳体用连铸907A钢板为特殊材料钢,机械性能好,强度高[1]。因为907A材料的高强度可以更好地适应各种恶劣海况,所以被广泛应用于海军装备。焊接作为影响强度的重要环节,其质量显得尤为重要。焊材的选择和焊接工艺的处理是保证焊接质量的关键。本文通过研究907A钢板的焊接工艺,以期实现良好的焊接。

1 材料介绍

1.1 母材的焊接性分析

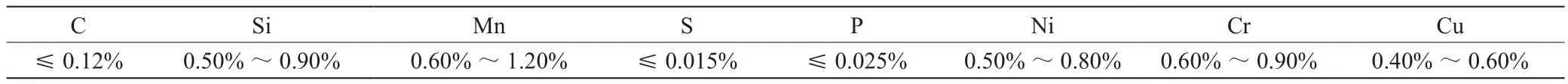

产品的主要材料907A钢采用KR铁水脱硫,氧气转炉护顶底复合吹炼,RH真空除气精炼,连铸生产工艺,并保证足够的压缩比,满足细化晶粒的要求,控制轧制而成。它的主要化学成分见表1。907A钢板的拉伸、冲击性能见表2。

表1 材料907A钢的主要化学成分

表2 907A钢板的拉伸、冲击性能

907A钢材料中碳(C)含量小于等于0.12%,属于低碳钢。一般认为,随含碳量的降低,焊接性能得到改善。但是,也要同时考虑其他元素对焊接的影响,特别是硫(S)元素和磷(P)元素。

硫在钢中常以硫化铁的形式存在。在热加工时,由于开始温度一般为1 150~1 200 ℃,而铁和硫化铁共晶开始熔化,导致加工时开裂,这种现象就是“硫的热脆性”。这种性质使钢在焊接中容易产生热裂纹。磷对钢有强化作用,使钢的硬度和强度增加,塑性和韧性则显著降低,这就是磷的冷脆倾向,对焊接不利,增加了钢的裂缝敏感性。为了保证材料的焊接性能,硫和磷的含量应分别保持在0.04%和0.045%以内,而907A钢硫磷元素含量分别小于0.015%、0.025%,焊接性能不受大的影响。再加上材料中锰(Mn)元素的存在,焊接过程中和硫化合生成了硫化锰(MnS),起到脱硫作用,降低了由硫引起的热裂纹倾向,所以907A钢具有良好的焊接性能。

1.2 焊材的选择

正确选用与母材匹配的焊接材料是防止焊接缺陷的重要措施。母材为907A特殊钢材,所以使用焊条也选用907A钢专用焊条TH907,符合Q/725-1178-2001,规格有Φ4.0×400 mm、Φ3.2×400 mm两种。

TH907A手工电焊条属碱性超低氢型,具有优良的塑性及韧性,扩散氢含量低,适用于直流电源反极性的全位置焊接。焊条电弧稳定,脱渣容易,焊缝成型美观,具有优良的抗裂性能。可用于907A钢及相同强度级别低合金结构钢的焊接。

使用注意事项如下[2]:

(1)焊条严防受潮,焊条使用前须经390 ℃±10 ℃烘焙1 h,随炉冷却至150 ℃备用;

(2)焊前应清除焊接部位的铁锈、油污及水分等;

(3)焊接时应采用短弧焊;

(4)焊条露放时间不得超过4 h。

焊接时电流采用直流反接形式,电流与电压的具体参数见表3。

表3 直流反接下电流与电压的具体参数

2 焊接试验及验证

2.1 试验过程

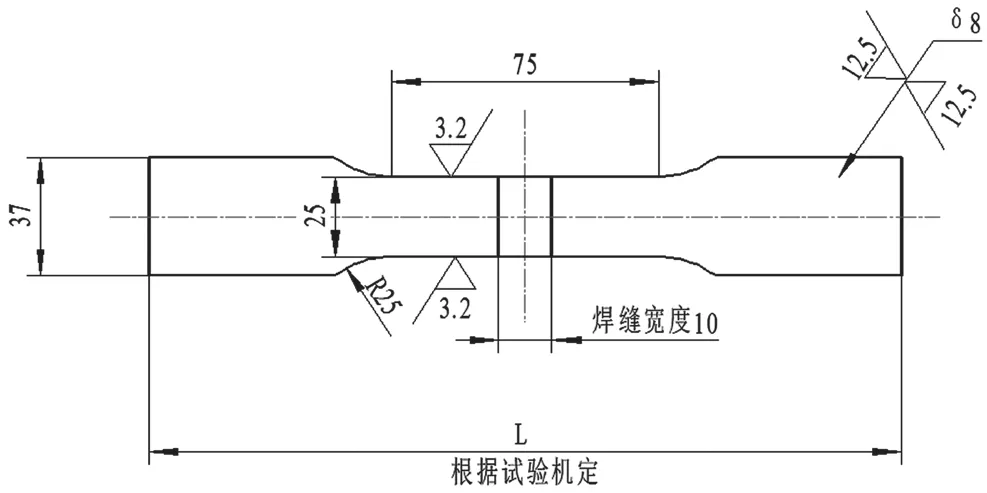

根据相关产品图纸的分析,本次试验采用的907A板材规格厚度为10 mm,接头形式Y型破口。参照相关焊接试验标准,确定所有焊接试件毛坯统一选用厚度10 mm的板材,试验种类选择1次拉伸试验和2次冲击试验。焊接试件毛坯如图1所示,焊接形式如图2所示。

图1 焊接试件毛坯

图2 焊接形式

采用焊条电弧焊,焊接前用抛光机打磨坡口及两侧20~30 mm,除去铁锈、油污、水分及其他杂质,路出金属本色。焊条按要求加热到390 ℃±10 ℃烘焙1 h,随炉冷却至150 ℃备用。

焊接时焊条放在保温瓶,随拿随盖好瓶盖。TH907A焊条电弧易引燃,在焊接过程中电弧燃烧平稳,没有过多过大的烟雾和飞溅,保持流动性良好。焊接时打底焊,上下两道焊缝,焊缝沉淀温度控制在120 ℃左右。对所焊零件进行预热,温度100 ℃左右。若零件冷却至80 ℃时,需重新对零件进行预热焊接时采用短弧小摆动,摆动宽度不得超过焊条直径的3倍。

试验件焊接完成后转入试验验证,试件的取样与制作由检测中心机加工完成。每一件试件毛坯按GB 2649—89标准规定截取1件拉伸试件和3件冲击试件。

拉伸试验试件的尺寸按GB 2651—2008标准规定制作,如图3所示。冲击试验试件的尺寸按GB/T 229—2007标准规定制作,如图4所示。

图3 拉伸试验试件的尺寸

图4 冲击试验试件的尺寸

2.2 试验结果

检测中心按国家标准制作的拉伸试件和冲击试件,依据国家标准GB/T 2650—2008进行一拉三冲试验。试验环境温度为25 ℃,拉伸实验检测试件抗拉强度Rm、冲击实验检测试件焊缝区冲击吸收能量V2。

焊接母材根据相关标准,抗拉强度见表4。

表4 抗拉强度的具体情况

检测报告中,各试件抗拉强度汇总见表5。

表5 各试件抗拉强度汇总

根据检测中心提供的试验数据(报告),各焊接试件的焊缝抗拉强度都达到焊接母材的机械强度的90%以上(CB 813-75特种产品焊接通用技术条件)。所有样件的断裂位置都是焊缝外,由此可判断焊缝抗拉强度要高于焊接母材抗拉强度。检测报告中,试件冲击数据汇总见表6。

表6 试件冲击数据汇总

根据GB/T 2650—2008焊接接头冲击试验方法以及907A材料特性判定,试验件冲击试验合格。

3 产品的焊接生产

3.1 焊前的准备

(1)焊接材料必须存放于干燥、通风良好的库房内;

(2)焊条使用前需经390 ℃烘焙1 h,并随炉冷却到100 ℃,使用时放入100~150 ℃的干燥箱中保存随用随取,焊条在干燥箱中的保存期不得超过7天,否则应按上述要求重新烘焙,重新烘焙不得超过2次[3];

(3)焊接设备满足工艺要求,性能可靠,采用直流电源反极性焊接。

3.2 焊接过程

焊接坡口应使用机加工方法进行加工,允许热割(气割、等离子切割),但随后应用砂轮清理至露出金属光泽。被焊坡口两侧30 mm内应清理至完全没有锈蚀、氧化皮、污染、油漆、油迹、水迹和其他污垢。定位焊时,定位焊长度为50~80 mm。产品焊接接头有对接接头和T形接头,其中对接接头形式的焊接先打底焊再盖面焊,如图5所示。

图5 对接接头形式的焊接

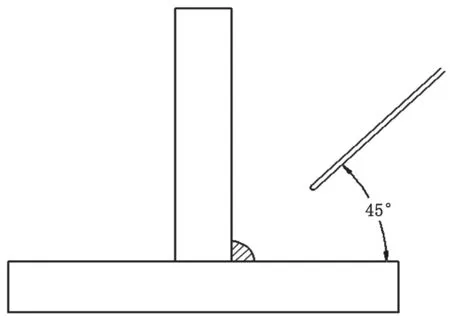

为保证角焊缝高度的要求,T形接头应分层、分角度焊接。首先打底焊,焊条角度呈45°,如图6所示。第二道焊条角度呈60°,如图7所示。第三道焊条角度呈30°,如图8所示。

图6 焊条角度呈45°

图7 焊条角度呈60°

图8 焊条角度呈30°

焊接时采用短弧小摆动,摆动宽度不得超过焊条直径的3倍。TH907A焊条的道间温度应控制在80~150 ℃。如果钢板冷却到80 ℃,重新焊接前必须将钢板预热到80 ~ 150 ℃。

产品的焊接过程中,用到大量的工装、夹具和各种工艺撑杆。需合理分布工艺撑杆,尽量不影响焊接角度、位置等,并采用对称焊等合理的焊接顺序减少变形。

4 焊接过程中焊接缺陷产生的原因及预防措施

4.1 产生原因

焊接过程中会产生一些焊接缺陷,如气孔(内、外部)、夹渣以及裂纹等。产生这些缺陷的原因有[4]:焊件清理不干净,杂质在高温时产生有害气体进入熔池;焊材没有经过烘焙或烘焙不符合要求;焊前没有按规定预热,或预热温度不符合要求,或焊接电流选择不当;运用焊条施焊角度、距离以及速度等方法不当。

4.2 预防措施

第一,提高焊工质量意识,加强操作技术水平。第二,选择合理的焊接电流和方法。第三,严格按照要求烘焙焊条,不使用受潮、偏芯等不合格焊条。焊接时,焊条应装在保温箱内,随用随取。第四,焊件焊缝坡口周围焊前彻底清理干净。第五,焊件焊前按规定预热至符合要求。第六,多层多道焊时,注意层间温度、层间药皮、飞溅等杂物清理干净。第七,加强焊后检验,发现问题及时处理。

5 结语

经过对907A钢板的焊接性能分析,结合TH907A焊条的使用特点,定制了相应的焊接工艺,严格控制焊接过程,取得了良好的焊缝效果和焊接接头质量。此产品焊接完成后顺利通过了100%超声波的检测和外观检验。