酸性蓝和活性蓝染色竹束工艺与性能比较

杨思倩,石林,袁少飞,王洪艳,李琴*

(1. 浙江农林大学工程学院,杭州 311300;2. 浙江省林业科学研究院,浙江省竹类研究重点实验室,杭州 310023)

颜色作为竹材产品的外在特征,是丰富其装饰性能,提高产品附加值的重要因素,而染色技术是改善竹材产品视觉特效,提高其表面质量的重要手段。竹材作为一种理想的代木材料,具有可再生性强、生长快、强度高、韧性好等优点。将竹材剖分,再通过碾压疏解而形成的网状竹束,其疏解程度越高,吸水率也越高[1-2]。以竹束为基本单元压制而成的重组竹,具有产品纹理酷似珍贵木材、力学性能优异、尺寸稳定性好等优点,被广泛应用于地板、家具和建筑等领域[3]。然而,由于竹材特有的结构特征,如竹材节间细胞组织全部纵向排列,无径向分布组织,水分和处理剂不能像木材一样沿射线方向渗入等,其染色的操作难度比木材更大,染色工艺与技术均存在局限性。因此,竹材产品颜色单一、表面纹理变化少,其应用和发展也受到制约[4-5]。若以疏解竹束作为研究对象,对其采用适当的染色工艺进行染色,则可在一定程度上缓解竹材结构致密导致渗透性差的问题。

近年来,国内众多学者对竹材染色技术进行了较为系统的研究,如胡玉安等[6-9]对毛竹基纤维复合材料的染色工艺与染色材性能等开展了系统研究,并且阐述了竹材染色机理。目前用于竹材染色的染料基本都是酸性染料,且染色效果较好。活性染料由于价格低、色谱全、渗透性和化学稳定性好等优点,在木材染色领域越来越受到重视。胡极航等[10]研究了活性艳蓝X-BR上染白枫单板的影响因素和最佳工艺,结果表明,染料质量分数和染色温度对上染率和表面色差影响较大,上染率最佳工艺方案为染液中染料的质量分数0.5%,温度60~65 ℃,促染剂质量浓度50 g/L,染色时间3.0 h,固色剂质量浓度15 g/L,固色时间75 min,单板体积与染液体积比1∶15;表面色差最佳工艺方案为染液中染料的质量分数3%,温度50~55 ℃,促染剂质量浓度40 g/L,染色时间3.0 h,固色剂质量浓度15 g/L,固色时间75 min,单板体积与染液体积比1∶40。赵清等[11]和尹太玉等[12]分别采用活性艳红染料、活性黑色染料对水曲柳单板进行染色处理与工艺优化,得出较优染色工艺为染液质量分数0.5%~1.0%、染色温度75 ℃、染色时间60 min和浴比20∶1。近年来,活性染料在木材染色领域的应用越来越广泛,但在竹材染色方面的研究和应用却较少。因此,笔者选用酸性染料和活性染料对竹束染色,以上染率和色差为评价指标,研究2种染料的较优染色工艺,并对影响竹束染色效果的因素进行分析,对2种染料的染色效果进行对比。在设定工艺参数时,2种染料的染色温度和时间、染液浓度3个因素相同。此外,考虑到酸性染料所需染色环境为酸性,pH对其染色效果有较为明显的影响,而活性染料染色未对染液酸碱度有规定,因此设置pH为酸性蓝染料染色工艺的影响因素之一,但在活性蓝染色中未作研究。同理,将元明粉作为促染剂几乎是活性染料染色的必备条件,笔者通过预试验得出在活性染料染色过程中是否使用元明粉对染色效果影响较大,因此研究了元明粉用量对活性蓝染色结果的影响,而在酸性蓝染色中不作研究。

1 材料与方法

1.1 试验材料

竹束由毛竹(Phyllostachysheterocyclacv.pubescens)碾压疏解而成,含水率6%~8%,宽度厚度不等,长度9 cm,购自畅欧竹木业有限公司。染料:酸性染料(木材蓝)购自金华恒利康化工有限公司;活性染料(丽源素蓝M-2GE)购自湖北丽源科技股份有限公司。无水硫酸钠(Na2SO4,即元明粉)、无水碳酸钠(Na2CO3)均为分析纯,购自杭州惠普化工仪器有限公司。

试验器材:数显电热恒温水浴锅(上海浦东荣丰科学仪器有限公司)、TU-1900双光束紫外可见光分光光度计(北京普析通用仪器有限责任公司)、pH酸度计(杭州东星仪器设备厂)、CM-3600测色色差仪、烘箱、S-3400N型扫描电子显微镜(SEM,日本日立)、Nicolet iS10型红外光谱分析仪(美国赛默飞)。

1.2 试验方法

1.2.1 酸性染料染色

试验设计为单因素试验,通过测定上染率和色差,研究染色温度和时间、染液质量分数和pH共4个因素对竹束染色的影响,试验因素及水平如表1所示。测定某一因素的影响时,其他因素分别设定为染色温度90 ℃、染色时间6 h、染液质量分数0.3%、pH为4。以碾压疏解后的毛竹竹束为试材,在玻璃杯中配制相应质量分数的染液500 mL;以10%NaOH溶液和10%H2SO4溶液为pH调节剂,调节染液至相应的pH;再通过水浴锅将染液加热到设定温度,加入50 g竹束,保温一定时间以达到染色的目的。同一条件做3次重复试验。对染色前后的染液分别取样,稀释一定倍数后用于测定上染率,并将染色竹束烘干用于测定色差。

表1 酸性染料单因素试验因素及水平

1.2.2 活性染料染色

试验设计为单因素试验,通过测定上染率和色差,研究染色温度和时间、染液质量分数和元明粉质量浓度4个因素对竹束染色的影响,试验因素及水平如表2所示。测定某一因素的影响时,其他因素分别设定为染色温度70 ℃、染色时间6 h、染液质量分数0.3%、元明粉质量浓度40 g/L。配制相应质量浓度的元明粉溶液,之后加入染料配成相应质量分数的染液500 mL;加热到设定温度,加入50 g竹束,保温一定时间后加入10 g纯碱固色30 min,取出样品。同一条件做3次重复试验。对染色前后的染液分别取样,稀释一定倍数后用于测定上染率,并将染色竹束烘干用于测定色差。

1.3 性能测试

1.3.1 上染率测定

采用紫外可见光分光光度计测定染色前染液在最大吸收波长下的吸光度值,记为A0;染色结束后,用蒸馏水冲洗样品至无色,将染色残夜与冲洗液混合,定质量至与染色前染液质量相同,取样稀释(稀释倍数与染色前的染液稀释倍数相同),使吸光值维持在0.2~0.8,此时测得的吸光度值记为A1。上染率(Ct)计算公式为:

Ct=(A0-A1)/A0×100%

(1)

1.3.2 色差测定

分别选取未染色竹束和每个条件下染色的竹束各3块,每块竹束选3点通过CM-3600测色色差仪测定色度和色差,最后取平均值为该染色材的色度和色差值。采用CIE 1976 L*a*b*均匀色空间系统来比较颜色变化与差别,反映颜色的视觉效果,其中,L*表示明度;a*表示红绿轴色品指数(米制红绿色品指数);b*表示黄蓝轴色品指数(米制黄蓝色品指数)。

由于本试验采用蓝色染料,因此选用竹束染色前后b*的变化值(记为Δb*)来评价染色效果,Δb*的绝对值越大,则染色竹束颜色越偏向蓝色,染色效果越好。笔者选用Δb*配合总色差(ΔE*)来反映染色前后竹束的色差变化:

(2)

(3)

1.3.3 渗透性观察

选取每个染色条件下的染色竹束,从中间锯开,用肉眼及SEM观察对比各因素不同水平下,染液在竹束中的渗透情况。

2 结果与分析

2.1 酸性染料上染竹束的染色工艺分析

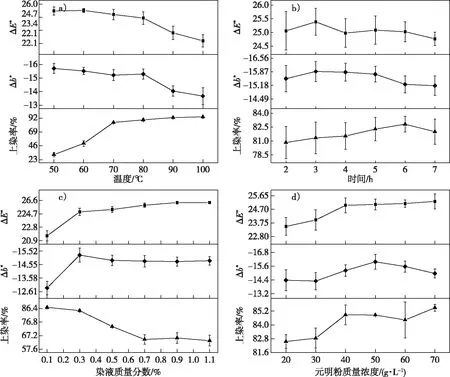

分别以染色温度、染色时间、染液质量分数和染液pH共4个因素为自变量,上染率和色差Δb*、ΔE*为因变量,辅以各指标平行试验结果方差作图(图1),分析各因素对酸性蓝染色竹束上染率和色差Δb*、ΔE*的影响。由图1可知:分别以染色温度和时间,以及染液pH为自变量时,Δb*和ΔE*的变化趋势相同,ΔE*的变化幅度小于Δb*;以染液质量分数作为自变量时,Δb*和ΔE*的变化趋势有所区别,这是因为染液质量分数越大,染色竹束颜色越深,明度变化较大。

由图1a可知,随着染色温度的升高,竹束上染率呈上升趋势。这主要是因为随着温度的升高,染料分散度也越高,进入竹材纤维的动能增大。此外,较高温度会导致纤维膨松且内部孔隙变大,使染料分子更容易扩散吸附于纤维上。通过肉眼观察,在染色温度达到90 ℃时,竹束染透程度与100 ℃接近。染色前后色差在60 ℃的时候达到最高;继续升高温度,前后色差逐渐缩小;100 ℃时色差下降幅度明显。综合考虑上染率、渗透性和染色前后的色差变化情况,酸性蓝染色温度以90 ℃为宜。

由图1b可知,竹束上染率随着染色时间的延长而增加,当染色时间为10~12 h时,基本达到平衡上染率。随着染色时间的延长,染色竹束的Δb*降低,即其表面蓝度减弱,在染色时间为8~12 h时,色差值趋于稳定。因此,酸性蓝染色竹束时间在10 h左右即可达到良好的染色效果。

不同的染液质量分数对上染率和色差的影响见图1c。随着染料质量分数的增大,竹束上染率呈下降趋势。这主要是因为染料质量分数达到一定量时,竹束对染料分子的吸附达到了饱和,此后,上染率并不随着染料质量分数的上升而无限上升,其提高的幅度远小于染液中染料量的增加,从而导致上染率大幅下降。染液质量分数越大,染料分子在竹材纤维中越容易发生不同程度的聚集,使得染料分子难以在竹材中流动和扩散,影响染料在竹材中的渗透,导致上染率下降[13-14]。此外,Δb*随着染液质量分数的增加而呈现下降趋势,当染液质量分数为0.1%时,上染率和Δb*均较高,而ΔE*却较小。综合考虑,染液质量分数为0.3%时染色效果较好。

图1d显示了酸性蓝染液的不同pH对竹束上染率和染色前后色差的影响。染料与被染物结合时需要在合适的pH下才能有较好的染色效果,颜色鲜艳,过高或过低的pH都会带来不良后果[15]。由图1d可知,在染液pH为2时,上染率达到最大值,然而染色竹束色差却明显低于染液pH在3以上时的染色竹束。通过肉眼观察,pH为2时的染色竹束颜色黯淡,pH在3~7时,上染率和色差变化幅度较小。综合考虑染色竹束在后续加工过程中胶合、涂饰等工序需要的条件,选择pH为5较适宜。

综上所述,酸性蓝染色竹束较佳工艺为:染色温度90 ℃、染色时间10 h、染液质量分数0.3%、染液pH为5。

2.2 活性染料上染竹束的染色工艺分析

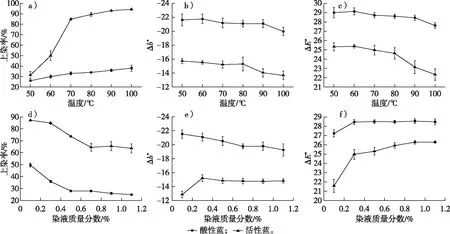

分别以染色温度、染色时间、染液质量分数和元明粉质量浓度4个因素为自变量,上染率和色差Δb*、ΔE*为因变量,辅以各指标平行试验结果方差作图(图2),分析各因素对活性蓝染色竹束上染率和色差Δb*、ΔE*的影响。由图2可知,Δb*和ΔE*的变化趋势相同。

图2 不同因素对活性染料上染率和色差的影响

由图2a可知:竹束上染率随着染色温度的升高而升高,从70 ℃开始基本达到平衡上染率;而Δb*、ΔE*则随着温度升高呈现降低趋势,且80 ℃之后下降明显。因此,活性蓝染色竹束温度选择70 ℃为宜。

由图2b可知,染色时间在2~7 h时,上染率变化不明显。竹束染色前后表面色差有先增大后减小的趋势,在3~5 h时基本没有差别,而5 h后Δb*有所下降。这说明活性蓝染色时间超过5 h后,继续延长染色时间会对竹束色差产生负面影响。因此,活性蓝染色3 h左右即可达到较好的染色效果。

由图2c可知,染液质量分数越高,竹束上染率越低,其主要原因与酸性蓝染色竹束过程中染液质量分数对上染率的影响一样。随着染液质量分数的增加,Δb*先升高,从染液质量分数0.1%时的12.87(绝对值)增加到染液质量分数0.3%时的15.23(绝对值);此后Δb*趋于平缓,无明显波动,ΔE*趋势与Δb*相似。这说明当染液质量分数为0.1%时,虽然上染率达到最大,但其色差明显低于染液质量分数为0.3%时的染色竹束。因此,活性蓝染色竹束的染液质量分数在0.3%时,其上染率较高,色差达到最大。

由图2d可知,竹束上染率随着元明粉质量浓度的增加而上升:当元明粉质量浓度为20~40 g/L时,上染率急速上升;元明粉质量浓度在40~60 g/L 时,上染率趋于平稳;在70 g/L时上染率达到最大。其主要原因是竹材纤维和活性蓝染料均显电负性,库仑力的存在会影响二者的相互结合,而加入元明粉会引进带正电的Na+,能对竹材纤维的负电荷产生一定的遮蔽作用,可有效促进活性染料对竹材纤维素的吸附和结合,但达到一定质量浓度后,其对上染率的影响也越来越接近动态平衡。色差随着元明粉质量浓度的增加而先增大后减小,在元明粉质量浓度为50 g/L时达到最大值。因此,综合2个性能考虑,活性蓝染色竹束工艺中元明粉质量浓度50 g/L为佳。

综上所述,活性蓝染色竹束较佳工艺为:染色温度70 ℃、染色时间3 h、染液质量分数0.3%、元明粉质量浓度50 g/L。

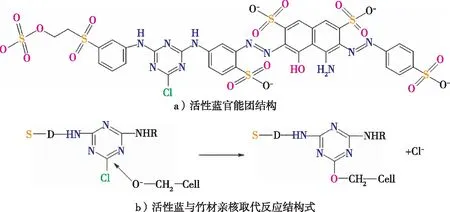

2.3 酸性染料和活性染料的染色性能对比

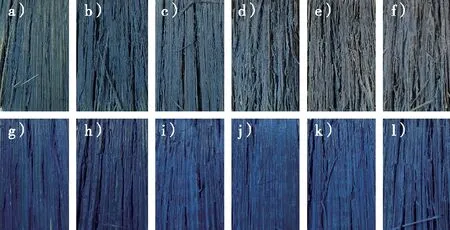

酸性蓝和活性蓝在不同温度条件下染色竹束6 h后的上染率、Δb*和ΔE*的对比如图3a~c所示。由图3a可知:在50 ℃时,酸性蓝和活性蓝的上染率接近;而50 ℃以上时,活性蓝染色竹束的上染率明显高于酸性蓝。可能的原因有:(1)酸性蓝在竹束中的扩散速率较慢,6 h的染色时间不足以达到染色动态平衡状态,若需达到更高上染率,则需更长的染色时间,而活性蓝染色速度较快,达到动态平衡所需的时间较短,6 h已足够;(2)酸性蓝染料与竹束的结合仅为物理吸附,且酸性染料只着色于竹材中的木质素成分,对于竹材化学组成中占65%以上的纤维素和半纤维素并未上染[16],因而能吸附固着于竹材纤维上的染料量有限。而活性染料分子中含有能和竹材中纤维素、半纤维素反应形成共价结合的反应性活性基团,活性染料在一定的条件下可与竹材的羟基形成稳定的共价键而固着在竹材上。酸性蓝和活性蓝染色竹束表面色差变化趋势如图3b、c所示,酸性蓝染色竹束Δb*明显高于活性蓝染色竹束,表明所选用的2种蓝色中,酸性蓝染料染出的蓝色比活性蓝染出的蓝色更加纯正。这可能是因为2种染料本身的色系存在一定差异,而ΔE*的对比情况与Δb*相似。2种染料染色竹束的实际效果如图4所示。

图3 酸性蓝和活性蓝的染色效果对比

注:a~f)和g~l)分别为50~100 ℃条件下活性蓝和酸性蓝染色竹束的颜色效果。

不同质量分数的酸性蓝和活性蓝在各自适宜温度(酸性蓝90 ℃、活性蓝70 ℃)下染色6 h时,上染率、Δb*和ΔE*的对比分别如图3d~f所示。由图3d~f可知,酸性蓝的上染率低于活性蓝,其染色竹束表面色差高于活性蓝染色竹束,其原因与不同温度下2种染料的染色效果差异原因相似。

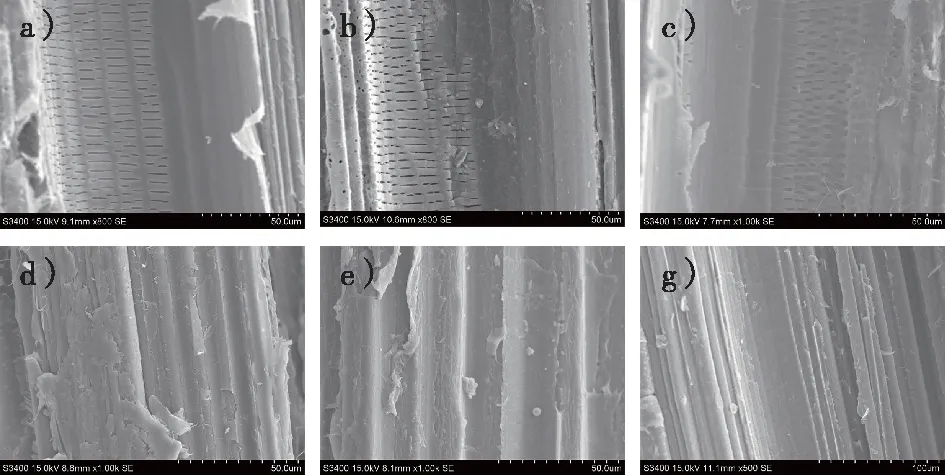

2.4 SEM分析

竹材特有的结构特征,如竹材节间细胞组织全部纵向排列、无径向分布组织、水分和处理剂不能像木材一样沿射线方向渗入等,使得竹材染色操作难度较大。在竹材染色过程中,染料横向渗透的主要途径为导管和薄壁细胞壁上的纹孔,而对板材(竹束热压而成)表观色泽影响较大的是纤维表面的上染情况。未染色竹束、酸性蓝和活性蓝分别染色竹束的SEM图如图5所示。由图5可知:竹束经过碾压疏解后,组织结构更疏松,导管有一定程度的损坏;经过酸性蓝染色的竹束,其导管和竹纤维形态均没有明显变化;经过活性蓝染色的竹束,其导管上的纹孔界限感减弱。这可能是因为活性蓝染料大量附着于导管内壁所造成的,或者染色过程中染料与导管上的细胞发生了相互反应,这也解释了活性蓝染色竹束上染率明显高于酸性蓝的原因。

a)未染色竹束导管; b)酸性蓝染色竹束导管; c)活性蓝染色竹束导管; d)未染色竹束纤维; e)酸性蓝染色竹束纤维; f)活性蓝染色竹束纤维。

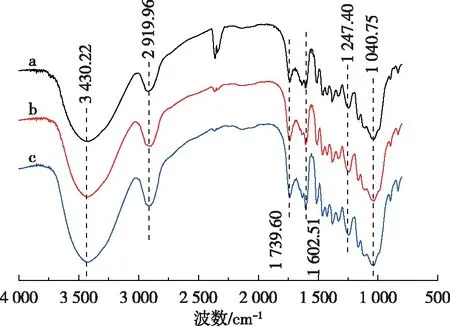

2.5 傅里叶变换红外光谱分析

a为未染色竹束; b为酸性蓝染色竹束; c为活性蓝染色竹束。

图7 活性蓝官能团结构及其与竹材亲核取代反应结构式

3 结 论

1)不同染色因素对酸性蓝和活性蓝染色竹束上染率与表面色差均有一定影响,综合2个评价指标,得出各自染色竹束的最佳工艺分别为:酸性蓝染色温度90 ℃、染色时间10 h、染液质量分数0.3%、染液pH为5;活性蓝染色温度70 ℃、染色时间3 h、染液质量分数0.3%、元明粉质量浓度50 g/L。

2)活性蓝染色竹束上染率高于酸性蓝染色竹束,但其染色前后竹束表面色差小于酸性蓝,活性蓝染色竹束表面颜色不如酸性蓝染色竹束的颜色鲜艳。

3)通过对2种染料染色竹束表面进行电镜扫描分析,发现经过活性蓝染色的竹束,由于染料大量附着于导管和薄壁细胞内壁,使其导管内表面的纹孔界限感减弱,这也解释了活性蓝染色竹束上染率高于酸性蓝的原因。FT-IR分析表明,2种染料染色竹束过程中均未出现新的官能团,但吸收峰强度有一定改变。