热处理毛竹材吸湿与解吸特性

雷文成,张亚梅,于文吉,余养伦

(中国林业科学研究院木材工业研究所,北京 100091)

竹材是我国重要的可再生利用的生物质资源,竹材及其制品已经被广泛应用于建筑、家具、工艺品和装饰材料等领域[1]。然而,竹制品在使用过程中会出现开裂变形、霉变、虫蛀等缺陷[2-4],极大限制了竹材的应用范围。

热处理作为一种环境友好型材料改性方法,在木、竹材企业已被广泛应用。热处理使得材料表面的颜色加深[2,5],可用于替代珍贵木材作为高档家具用材;热处理可以改善材料的尺寸稳定性[5-8],提高生物耐久性[2-3]。但是,热处理会降低竹材的力学性能[5-6,9],尤其是当热处理温度高于180 ℃时,竹材的静曲强度会显著降低,竹材材质变脆[5]。竹材在180 ℃热处理时,其静曲强度损失量低于10%[5],同时尺寸稳定性也得到较好的改善,更适合应用于室内和室外环境中。

吸湿性是竹材及其制品使用过程中的重要参数,对竹材的尺寸稳定性、力学性能、耐久性和耐候性都有重要影响[9-10]。目前,180 ℃热处理对竹材吸湿和解吸特性的影响研究较少,其尺寸稳定性改善机制需要进一步探讨。动态水分吸附法由于操作方便、数据精确、耗时短,已被广泛应用于木/竹材水分吸附特性的研究。笔者采用动态水分吸附分析仪(dynamic vapour sorption,DVS)测试了竹材在180 ℃热处理前后等温吸附曲线的变化情况,利用Guggenheim-Anderson-deBoer (GAB)吸附模型和Hailwood-Horrobin(H-H)吸附模型对等温吸附曲线进行模拟分析,同时采用傅里叶变换红外光谱仪(FT-IR)对竹材的化学成分进行分析,从而揭示热处理对竹材吸湿和解吸性能的影响,以期为热处理竹材的应用提供基础数据和技术支持。

1 材料与方法

1.1 试样制备

试验用毛竹(Phyllostachysedulis)采自浙江省,胸径80~100 mm,竹壁厚8~10 mm,竹龄4~5 a。选取毛竹高度为6 m处的区域,气干后去青去黄,将试样加工成50 mm(纵向)×20 mm(弦向)×5 mm(径向)的竹片。竹材气干含水率为7.48%,气干密度为0.64 g/cm3。

根据前期的研究结果[8],竹材在180 ℃热处理4 h时静曲强度的损失较小,而尺寸稳定性能得到较好的改善。因此,在本试验中竹材的热处理温度为180 ℃,热处理时间为4 h。采用德国生产制造的木材干燥机对气干竹材进行热处理,热处理过程中控制氧含量(质量分数)为3%~5%,在热处理升温阶段,控制升温速率为10 ℃/min。

1.2 等温吸附曲线的测定

将热处理前后的竹材试样用粉碎机磨成粒径0.125~0.150 mm(100~120目)的粉末,将22 mg左右的绝干样品置于动态水分吸附分析仪(英国Surface Measurement Systems公司)中进行动态吸附测试。仪器内部温度设定为(25±0.1)℃,相对湿度设定为5%-90%-5%,每5%作为一个湿度升高或降低的阶梯。在每个湿度阶段,当试样的质量变化低于0.002%/min时,就认为该阶段吸附达到平衡;在此阶段保持10 min后,自动进入下一个湿度阶段[11],每20 s自动收集试样质量和仪器内部相对湿度。每个条件测定的竹材样本数量为3个,结果取3次测试结果的平均值。

1.3 GAB和H-H吸附模型分析

利用Origin 9.1对DVS的测试数据采用GAB模型和H-H模型进行拟合分析。GAB模型的数学方程式如式(1)所示;H-H模型的数学方程式如式(2)所示。

MEMC=Mm×

(1)

式中:MEMC是某个湿度阶段的平衡含水率,%;ρRH是等温吸附过程中的相对湿度,%;Mm是单分子层吸附水的含量,kg/kg;CGAB是单层分子吸附水与其之上形成的多层分子吸附水自由焓之差相关的常数,CGAB≥5.57;KGAB是多层分子吸附水与纯水自由焓之差相关的常数,0.24 (2) 式中:Mh是水合水(即单分子层水)含量(质量分数),%;Md是溶解水(即多分子层水)含量(质量分数),%;K1是单分子层吸附水与多分子层吸附水之间的平衡常数;K2是多层分子吸附水与环境温湿度之间的平衡常数;W是细胞壁聚合物单个吸附位点的分子量[13-14]。 采用FT-IR对竹材的化学成分进行分析,仪器型号为Nicolet iS10 FT-IR Spectrometer(Thermo Fisher Scientific)。采用溴化钾压片法进行测试,测试红外光谱的范围为400~4 000 cm-1。得到红外图谱后,利用OMIC 8.0软件对所得图谱进行自动基线校正,并对曲线进行手动平滑处理(数据点均选取5点)。每个条件测试的竹材样本数量是3个,结果取平均值。红外图谱中1 424 cm-1代表纤维素中CH2的剪切振动峰,此官能团在热处理过程中相对稳定[15]。因此,对红外图谱的峰在1 424 cm-1处进行归一化处理,然后做半定量分析。 通过DVS测定的竹材样品等温吸附曲线如图1A所示。在吸湿阶段,随着相对湿度(RH)的增大,竹材的平衡含水率(EMC)逐渐增大。当相对湿度低于35%时,热处理对竹材平衡含水率的影响不大。当相对湿度高于35%时,热处理竹材的平衡含水率低于原竹的平衡含水率,且随着相对湿度的增大,差异逐渐增大。当相对湿度为90%时,热处理竹材的平衡含水率为14.18%,相对于原竹平衡含水率的降幅为16.29%。在解吸阶段,竹材的含水率随着相对湿度的降低而逐渐减小。在同一相对湿度下,竹材在解吸过程中的含水率高于吸湿过程中的含水率,这说明在竹材的水汽吸附过程中存在滞后效应。笔者定义吸湿滞后系数为:在相同的湿度下,竹材解吸阶段的平衡含水率减去吸湿阶段的平衡含水率。竹材的吸湿滞后系数如图1B所示。竹材吸湿滞后系数随着湿度的增大呈先升高后降低的趋势。当湿度为70%时,竹材的吸湿滞后系数达到最大值。竹材经热处理后,其吸湿滞后系数相对于原竹发生变化。当相对湿度低于15%时,竹材热处理前后的吸湿滞后系数差异不大;当相对湿度高于15%时,热处理竹材的吸湿滞后系数高于原竹。热处理竹材吸湿滞后系数增大与热处理过程中化学组分的变化有关。 图1 竹材在不同湿度下的平衡含水率(A)和吸湿滞后系数(B)Fig. 1 EMC (A) and hysteresis coefficient (B) of bamboo samples at different RHs 2.2.1 GAB模型模拟分析 采用GAB模型对DVS测定的数据进行拟合分析,结果如图2所示。GAB模型对竹材吸湿和解吸阶段曲线拟合的决定系数(R2)均高于0.99,拟合度很高。通过此模型所得到的系数参数如表1所示。 图2 GAB模型拟合竹材样品的DVS数据Fig. 2 DVS data of bamboo samples fitted by the GAB model 表1 GAB模型模拟竹材吸湿和解吸过程所得的系数参数Table 1 Coefficient parameters of bamboo moisture absorption and desorption simulated by GAB model 由表1可知,在吸湿阶段,竹材经热处理后其Mm相比原竹有所降低,降低幅度为19.25%;CGAB值和KGAB值相对于原竹变化很小。这说明热处理降低了竹材中单层水汽吸附量,但是并没有改变竹材表面的水分子与吸附点位之间的相互作用。在解吸阶段, 与原竹相比,热处理竹材的Mm减小,KGAB值增长。这说明在解吸阶段热处理竹材的单层水汽吸附量减小,竹材表面的水分子与吸附点位之间的相互作用增强。 2.2.2 H-H模型模拟分析 采用H-H模型模拟竹材吸湿阶段的曲线,拟合系数高于0.998,拟合图如图3所示,模拟所得的系数参数如表2所示。热处理竹材的W值相对于原竹有明显升高,升幅为22.17%,这表明竹材经热处理后的水分吸着点数量减少,从而使竹材中单层水汽吸附量降低;同时,热处理竹材的K2基本不变。这与GAB模型分析的竹材吸湿过程所得参数的结果一致。 图3 H-H模型拟合图Fig. 3 H-H model fitting diagram 表2 H-H模型模拟竹材吸湿过程所得的系数参数Table 2 Coefficient parameters of bamboo moisture absorption simulated by H-H model H-H模型水分吸附理论将等温曲线分成水合水(即单分子层水)和溶解水(即多分子层水),如图3a和b所示。原竹中单分子层吸附含水率和多分子层吸附含水率交界处的湿度为32%(图3a),而热处理竹材中单分子层吸附含水率和多分子层吸附含水率交界处的湿度为38%(图3b)。当相对湿度低于交界处的湿度时,主要是单分子层水吸附;当相对湿度高于交界处的湿度时,主要是多分子层吸附。通过计算可知,原竹和热处理竹材中单分子层水含量占比分别为15.16%和16.29%,这说明热处理使得竹材中单分子层水吸附/多分子层水吸附的比例增大。在解吸过程中,多分子层水相对容易蒸发,而热处理竹材中单分子层水吸附/多分子层水吸附的比例增大,会影响多分子层水的蒸发。因此,热处理竹材在解吸过程中含水率的降低较原竹平缓,从而造成热处理竹材的吸湿滞后系数增大。 通过比较原竹和热处理竹材单分子层吸附含水率和多分子层吸附含水率(图3c)可知:当相对湿度低于20%时,热处理对单分子层水吸附的含水率影响不大;随着相对湿度的增大,热处理竹材的单分子层吸附含水率和多分子层吸附含水率都低于原竹。这说明热处理同时降低了竹材的单分子层吸附含水率和多分子层吸附含水率。 采用FT-IR分析竹材热处理前后化学官能团的变化,得到的竹材红外谱图如图4所示。热处理竹材和原竹的红外谱图大致相同,未出现新的吸收峰,说明热处理并没有破坏竹材的化学结构,也没有新的物质生成。红外谱图的峰在1 424 cm-1处进行归一化处理后做半定量分析,各峰的比值如表3所示。两者的吸收峰在强度上存在差异,表明热处理对竹材原有基团的振动强度产生了影响。 图4 热处理前后竹材的FT-IR谱图Fig. 4 The FT-IR spectra of bamboo before and after heat treatment 表3 在1 424 cm-1处的峰归一化处理后各峰的强度比值Table 3 The intensity ratio of each peak after normalization at 1 424 cm-1 采用DVS测试了毛竹竹材在180 ℃热处理4 h时的等温吸附曲线变化,通过GAB模型和H-H模型模拟分析了竹材的DVS数据,采用FT-IR研究了竹材中化学官能团的变化情况。 1)热处理使得竹材的平衡含水率降低,吸湿滞后系数增大。 2)由GAB模型分析可知,热处理降低了竹材的单分子层水吸附能力,但是没有改变表面的水分子与吸附点位之间的相互作用;由H-H模型分析可知,热处理降低了竹材的单分子层和多分子层水吸附含量,使得热处理竹材中单分子层水吸附含量/多分子层水吸附含量的比例升高。 3)FT-IR分析显示,热处理使得竹材中的亲水性官能团含量减少。热处理后竹材中化学成分的变化是竹材吸湿和解吸特性变化的主要因素。1.4 傅里叶变换红外光谱(FT-IR)分析

2 结果与分析

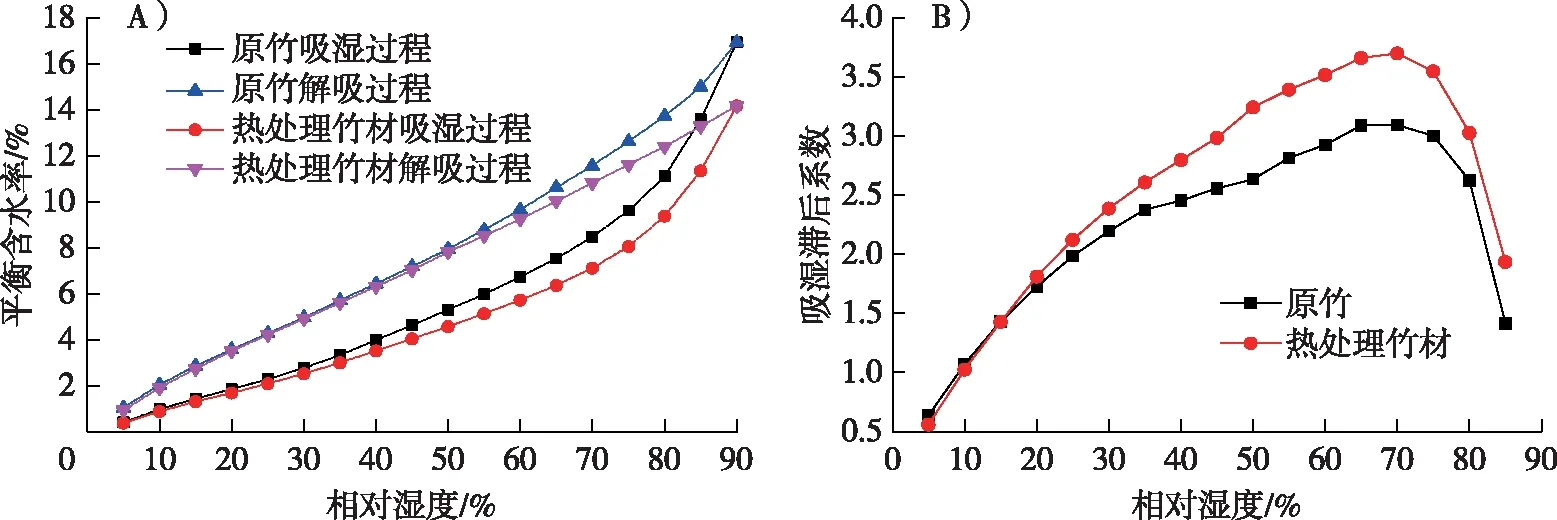

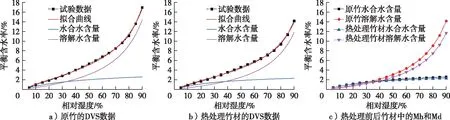

2.1 竹材的等温吸附曲线

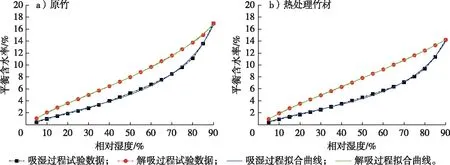

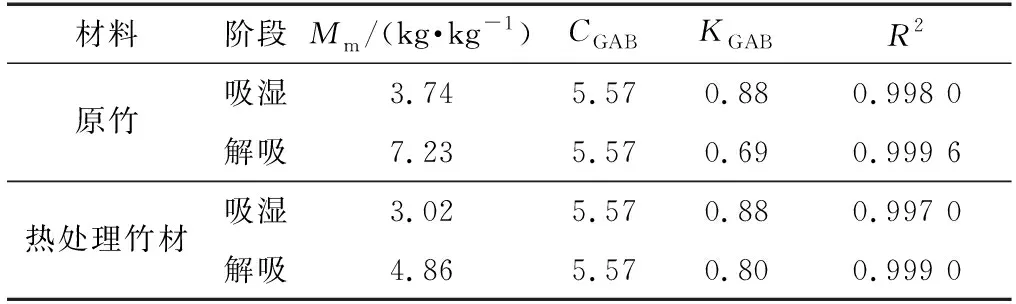

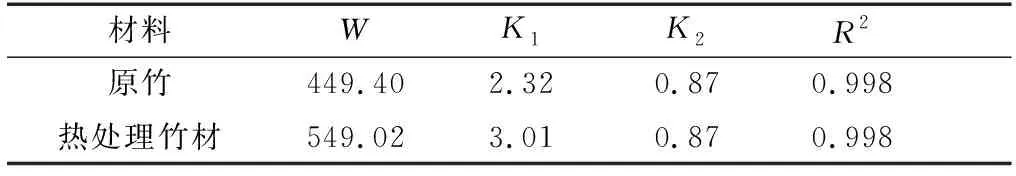

2.2 GAB模型和H-H模型分析

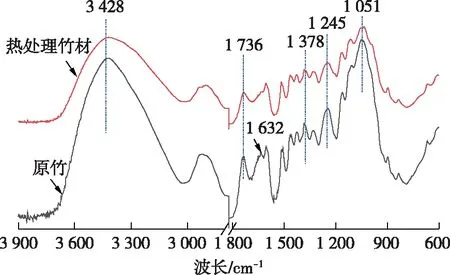

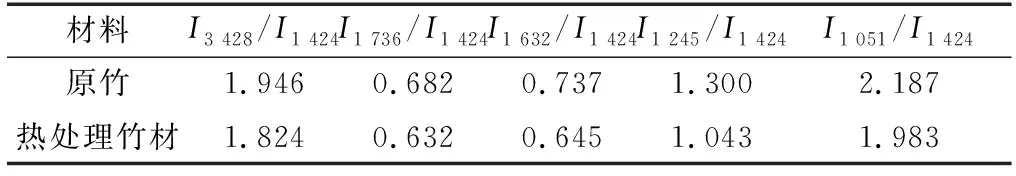

2.3 热处理对竹材化学成分的影响

3 结 论