SiO2气凝胶纳米颗粒浸渍改性对竹材性能的影响

邹艳萍,王献轲,张雨湉,费本华,陈红*

(1. 南京林业大学家居与工业设计学院,南京 210037; 2. 国际竹藤中心,北京 100102)

我国竹资源丰富,竹林面积达641.16万hm2,约占世界竹林总面积的20%[1]。竹子具有生长速度快、成材早、产量高、能永续利用等特点[2],合理开发利用竹材可以缓解我国木材供需矛盾[3]。同时,作为一种木质纤维素材料,竹材主要由纤维素、半纤维素和木质素构成,具有大量的亲水性基团和多孔结构,吸水性强,几乎不耐潮湿[4]。竹材在潮湿环境下使用或储存时,容易出现霉变、腐烂、吸湿变形等现象,严重制约了竹材的应用领域。提高竹材疏水性的方法主要有疏水表面制备法和热处理法[5-7]。疏水表面制备法分为物理法和化学法:物理法是指将疏水物质注入、涂饰、沉积到竹材表面或采用仿生的思路在竹材表面构建粗糙二元的微纳米结构;化学法主要是通过与竹材的羟基等亲水基团或改性材料本身的缩聚等反应提高疏水性。热处理法是一种绿色环保的物理处理方法,通常是对材料进行加热,利用温度的变化改变材料的结构或化学成分来改善其性能。

SiO2气凝胶是一种以气体为分散介质的凝胶材料[8],气凝胶独特的凹凸层级多孔粗糙微结构的协同作用,使其拥有优异的超疏水性能[9]。目前SiO2气凝胶改性木材的方法主要有溶胶-凝胶法和硅溶胶浸渍法[10-11],这两种方法是通过化学试剂进行复杂的原位合成制成SiO2气凝胶-木材复合材料。溶胶-凝胶法改性木材已有一些相关研究,用SiO2气凝胶处理木材可以保留木材的优良环境学特性,提高木材的尺寸稳定性、阻燃性和表面硬度[12];使用硅溶液浸渍法制成的木硅复合材料改性的木材疏水性变化不大。本课题组之前已经对SiO2气凝胶浸渍木材进行了相关研究,研究表明,改性木材的疏水性得到了很大的提升,表面水接触角最大可达134.05°,改性木材的拉伸性能和尺寸稳定性有明显的提升。由于竹材和木材的微观结构有所不同,利用SiO2气凝胶对竹材进行浸渍改性效果如何?添加分散剂是否有利于SiO2气凝胶纳米颗粒的分散和在竹材上的附着?为了明确这些问题,笔者在以往研究的基础上,将SiO2气凝胶分散于乙醇水溶液中配置成浸渍液,采用真空浸渍的方法对竹材进行浸渍改性处理。由于SiO2气凝胶纳米颗粒在溶液中往往存在分散不均的问题,导致气凝胶材料的网络结构不均匀[11],因此,采用低成本、生物相容性高和生物可降解的聚乙烯醇(PVA)作为SiO2气凝胶的分散剂,将SiO2气凝胶和PVA添加到乙醇水溶液中,并与未添加PVA的浸渍液进行对比,研究分散剂PVA对于竹材浸渍效果的影响;通过SiO2气凝胶的浸渍改性,研究改性前后竹材接触角、力学性能、尺寸稳定性及霉变效果。

1 材料与方法

1.1 试验材料

毛竹(Phyllostachyspubescens),4年生,采自浙江奉化,规格为20 mm(纵向)×20 mm(弦向)(去青去黄)和160 mm(纵向)×10 mm(弦向)(未去青去黄);无水乙醇,分析纯,无锡市亚盛化工有限公司;二氧化硅气凝胶粉末,粒径≤40 nm,陶戈纳米有限公司; PVA,工业级,上海臣启化学科技有限公司。

1.2 试验设备

真空干燥器,PC150-2型,上海越磁电子科技有限公司;真空泵,HP-40V型,美国Airtech;冷场发射扫描电子显微镜(SEM),Regulus 8100型,Hitachi日立公司;电热恒温鼓风干燥箱,BGZ-146型,上海博讯实业有限公司;接触角测量仪,DSA100S型,德国KRUSS;智能培养箱,PRX-1508型,宁波赛福实验仪器有限公司;万能力学试验机,AGS-X 5kN型,岛津企业管理(中国)有限公司。

1.3 试验方法

将乙醇和蒸馏水按照8∶2的体积比配置成乙醇水溶液,并加入SiO2气凝胶粉末制备成0.1%质量分数的浸渍液。将浸渍液分别置于两个真空浸渍罐中,其中一个真空浸渍罐加入0.01%质量分数的PVA,将规格为20 mm×20 mm和160 mm×10 mm的竹材试样进行真空浸渍,浸渍时间与次数分别3和9 h分别浸渍1次,以及3 h循环浸渍3次,浸渍完后将试件于60 ℃干燥至质量恒定。3 h循环浸渍3次即每浸渍3 h后将试件于60 ℃干燥至质量恒定,循环操作3次。样品编号及浸渍工艺参数如表1所示。

表1 样品编号及浸渍工艺参数Table 1 Sample number and impregnation process parameters

1.4 测试与表征

取竹材中间部分样品进行形貌分析,采用冷场发射扫描电子显微镜对竹材表面及内部横截面浸渍效果进行观察;采用接触角测量仪测定竹黄面的水静态接触角;按照GB/T 1934.2—2009《木材湿涨性测定方法》对竹材进行尺寸稳定性测试,试件为4个;按照LY/T 3278—2021《竹木材料及其制品表面防霉变效果评价环境试验箱法》对竹材进行防霉测试,将竹材放入恒温恒湿箱内,在温度为(28±1)℃,相对湿度为(85±5)%的环境中进行测试;按照GB/T 17657—2013《人造板及饰面人造板理化性能测试方法》对竹材进行拉伸性能测试,测试时竹黄面朝上,试件为6个。

2 结果与分析

2.1 不同浸渍工艺对竹材浸渍效果的影响

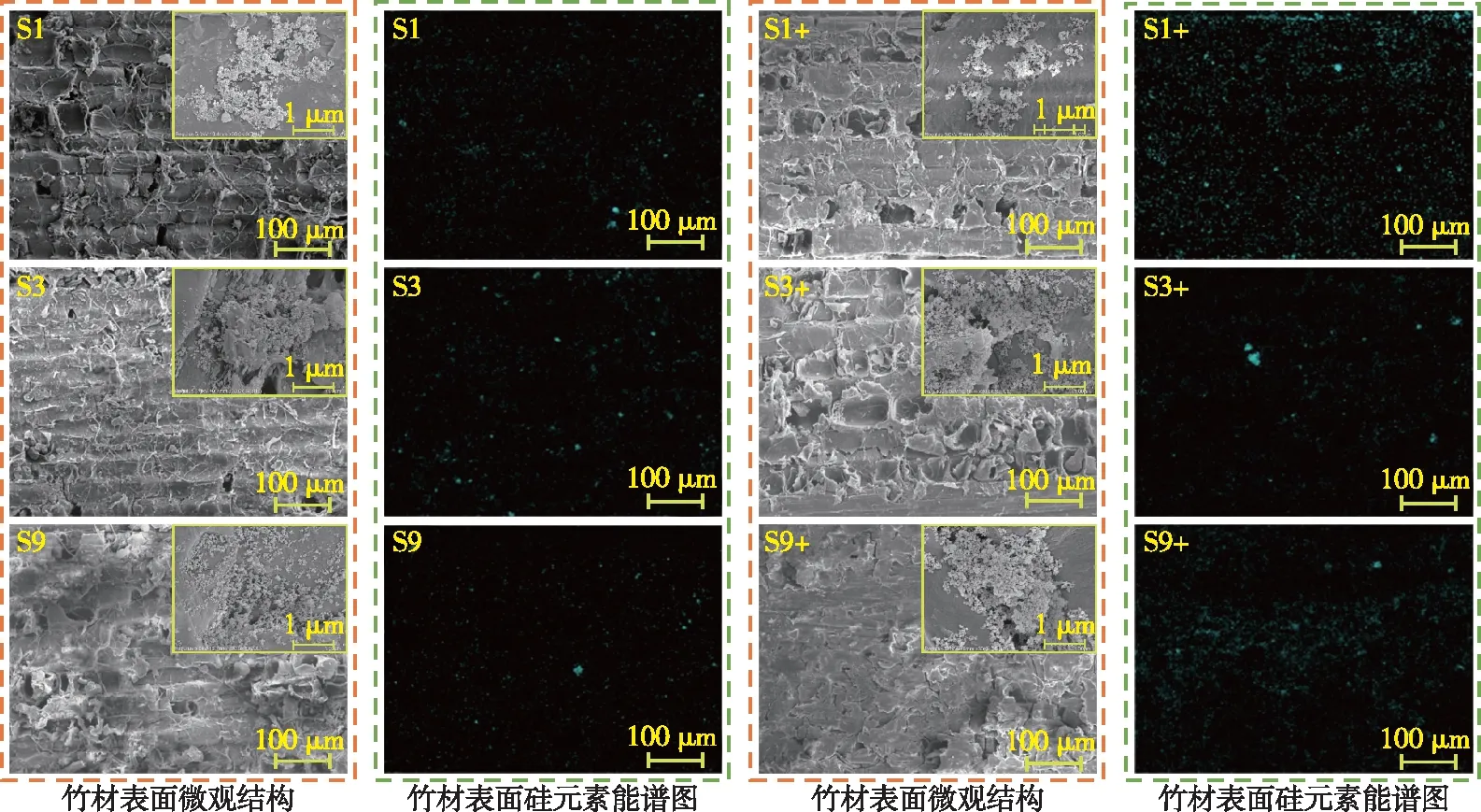

浸渍改性竹材表面SiO2气凝胶分布如图1所示,添加PVA后竹材表面SiO2气凝胶附着更多,由能谱图可知,添加PVA后竹材表面的Si元素相比不添加PVA时聚集更多,说明PVA在一定程度上提高了SiO2气凝胶在竹材表面的附着,且浸渍时间大于3 h的竹材表面出现了大面积堆积的现象。而采用SiO2气凝胶无水乙醇浸渍液对杨木单板进行改性后,SiO2气凝胶纳米颗粒能在木材表面形成均匀的纳米颗粒层,但在本研究中SiO2发生了团聚,这可能与分散液中的水分有关,竹材表面和木材表面的不同形貌也可能是影响因素[13]。浸渍改性竹材内部横截面SiO2气凝胶分布如图2所示,添加PVA后竹材内部横截面团聚了更多的SiO2气凝胶,且浸渍时间对SiO2气凝胶的附着有很大影响,随着浸渍次数和浸渍时间的增加,SiO2气凝胶的附着量也随之增加。根据SEM及能谱图,与未处理竹材相比,随着浸渍时间和浸渍次数的增加,竹材内部横截面的SiO2气凝胶附着量及Si元素也随之增加,说明在经过浸渍处理后,SiO2气凝胶进入了竹材的内部,且附着量随着浸渍时间的延长而增加。

图1 浸渍改性竹材表面SiO2气凝胶分布Fig. 1 Distribution of silica aerogel on the surface of treated bamboo samples

图2 浸渍改性竹材内部横截面SiO2气凝胶分布Fig. 2 Distribution of silica aerogel in the internal cross-section of treated bamboo samples

2.2 不同浸渍工艺对竹材疏水性的影响

浸渍改性竹材表面水接触角如图3a所示,SiO2气凝胶浸渍改性竹材的表面水接触角与未处理竹材(对照组)相比显著增加,浸渍次数与浸渍时间对竹材的水接触角有重要影响。浸渍1次后,竹材的水接触角分别为119°和116°;浸渍3次后,水接触角分别为132°和134°;浸渍9 h时,S9+样品的水接触角为127°,而S9样品的水接触角提高到147°,与未处理竹材相比提高最为明显。

图3 浸渍改性竹材水接触角Fig. 3 The water contact angle of impregnated modified bamboo

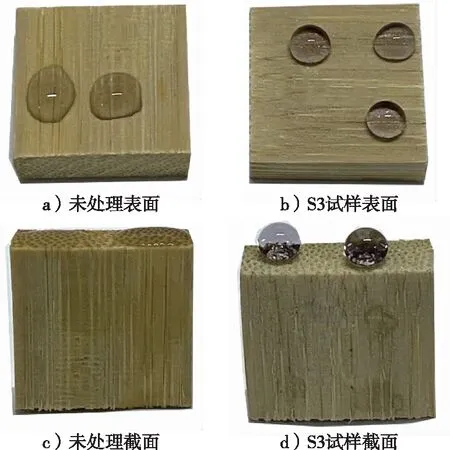

浸渍改性竹材端面水接触角如图3b所示。3 h浸渍1次后,竹材的水接触角分别为103°和108°;3 h浸渍3次后,竹材的水接触角提高最为明显,分别为127°和133°;浸渍9 h后,竹材的水接触角分别为126°和119°。当浸渍1次处理时,由于浸渍时间较短,竹材表面的SiO2气凝胶粉末较少,无法形成均匀致密的疏水层;随着浸渍次数和浸渍时间的增加,SiO2气凝胶粉末逐渐增多,竹材表面的疏水层较为致密,水接触角增大。未处理竹材及浸渍3次循环改性竹材的水接触角实物图见图4。由图4a和c可知,由于未处理竹材表面具有大量的孔隙结构及高亲水性,导致水静态接触角较小[14];图4b和d显示,经过浸渍处理后,竹材表层的疏水性增强,水接触角明显增加。

图4 竹材表面及截面的水滴Fig. 4 Water droplets on the surfaces and cross-sections of bamboo samples

2.3 不同浸渍工艺对竹材尺寸稳定性的影响

竹材气干湿胀率和饱水湿胀率如图5所示。经过SiO2气凝胶浸渍后,竹材的湿胀率都有了一定程度的降低,S3、S3+、S9的湿胀率降低尤为明显,S9的气干湿胀率最低为1.8%,S3的饱水湿胀率最低为5.41%,说明SiO2气凝胶浸渍改性后在一定程度上提高了竹材的尺寸稳定性。竹材具有吸湿性是由于竹材细胞壁组成物质中存在极性的羟基[15],其含水率随着环境相对湿度的改变而增减,进而发生干缩湿胀现象,而经过SiO2气凝胶浸渍改性之后,SiO2气凝胶附着在竹材表面及内部孔隙中,使这些区域中的羟基被屏蔽,不再吸附水分子而产生润胀。吸附的SiO2气凝胶越多,被屏蔽的羟基越多,其吸附水分子产生润胀的能力越弱[16]。因此,在浸渍3 h循环3次和浸渍9 h时,竹材的湿胀率相对更低,尺寸稳定性更好。

图5 浸渍改性竹材湿胀率Fig. 5 The swelling rate of impregnated bamboo

2.4 不同浸渍工艺对竹材防霉效果的影响

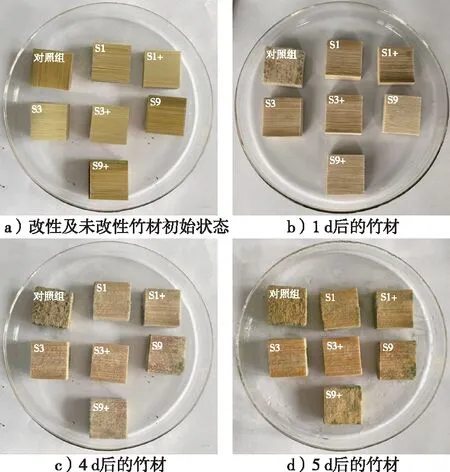

将未处理竹材和浸渍改性竹材放在培养皿内,然后放入温度为(28±1)℃,相对湿度为(85±5)%的培养箱中进行霉变试验,结果如图6所示。由图6b、c、d可知,未处理竹材在第2天就已霉变,而SiO2气凝胶浸渍之后的竹材均无明显变化;在第5天时,未处理竹材大面积发霉,S9、S9+也部分发霉,其他竹材只有小部分发生霉变;在第6天时,所有竹材霉变进一步加深,但S3、S3+霉变程度最小。这说明SiO2气凝胶浸渍提高了竹材的疏水性,进而也具有一定的防霉效果。

图6 浸渍改性竹材防霉效果Fig. 6 Mildew resistance of impregnated bamboo samples

2.5 不同浸渍工艺对竹材力学强度的影响

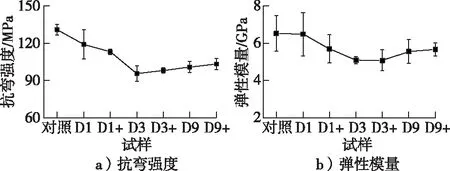

浸渍改性竹材的抗弯强度和弹性模量如图7所示。随着浸渍时间和浸渍次数的增加,竹材抗弯强度和弹性模量呈逐渐降低的趋势,表明利用SiO2气凝胶乙醇水溶液浸渍改性对竹材的抗弯强度有负面影响。与未处理竹材相比,D3的抗弯强度下降最大,下降了26.9%;D3+的弹性模量下降最大,下降了22.1%。这与SiO2气凝胶乙醇溶液浸渍改性木材的结果正好相反,木材在浸渍改性后拉伸强度可提高86.6%[13]。这可能是由于竹材和木材在微观结构和化学成分上都有很大区别,在浸渍过程中发生了不同的变化,从而导致了力学性能变化趋势的差异。另外,本研究采用乙醇和水的混合溶液作为浸渍液,而改性木材采用无水乙醇作为浸渍液,这也可能是导致其力学性能变化的原因。

图7 浸渍改性竹材的抗弯性能Fig. 7 Bending properties of impregnated bamboo samples

3 结 论

通过二氧化硅气凝胶纳米材料浸渍改性竹材,研究了浸渍时间、浸渍循环次数以及浸渍液中添加分散剂(PVA)对竹材性能的影响。

1)添加PVA的竹材中二氧化硅气凝胶的附着情况有了一些改善,且有大块堆积的现象,说明PVA在一定程度上提高了二氧化硅气凝胶在竹材上的附着力。

2)经过二氧化硅气凝胶纳米材料浸渍改性的竹材,疏水性得到了一定程度的提高,浸渍9 h时表面水接触角可提高到147°,添加PVA浸渍3次循环时端面水接触角提高到了133°,与未处理竹材相比疏水性提高显著。

3)改性后竹材的尺寸稳定性和防霉效果均有一定程度的提升,浸渍9 h时气干湿胀率最低,为1.8%,浸渍3次循环时饱水湿胀率最低,为5.41%,添加PVA浸渍3次循环时防霉效果最好。

4)改性后竹材的力学强度有了一定的下降,浸渍3次循环时抗弯强度下降最大,下降了26.9%;添加PVA浸渍3次循环时弹性模量下降最大,下降了22.1%。