关于铝套管锭子支持器结构的思考

杨端秀,边文广,赵 炬

(经纬智能纺织机械有限公司,山西 晋中 030601)

1 铝套管锭子支持器的重要性

环锭细纱机集体落纱控制系统在接到满纱信号后即驱动伺服系统、将全部满管纱从锭子上拔下、再将空筒管插到锭子上,然后启动新一轮纺纱过程。落纱工作在较短的时间内即可完成[1],用工量减少、劳动强度降低,提高了劳动生产率。

纺纱用锭子杆盘结构常见的有光杆和铝套管两种[2],光杆锭子的杆盘上部锥度与塑料经纱筒管管芯孔形成圆锥面配合,经纱管借下压锥面与锭杆密合产生的静摩擦力随锭子同步高速旋转以实现卷绕纱线的功能;当纺纱结束拔管时则要克服该静摩擦力。由于锥度结合面的缘故,向锭子上套装筒管时若下压力不足而静摩擦力小,会导致跳管问题;若下压力大则静摩擦力大、拔管力也要大,甚至会因拔管力不足而拔不出,对自动落纱装置插、拔管都非常不利。铝套管锭子直径增大则提高了其刚性,而支持器、弹簧及其同步旋转时产生的离心力则共同撑紧、带动筒管卷绕纱线;当插、拔筒管所需要的力均匀一致,则下压筒管可以达到同一水平面上。正是由于带有弹簧支持器的铝套管锭子的机构解决了支撑筒管及插、拔筒管的问题,才使集体落纱得以实现。

2 支持器的安装结构及其特点

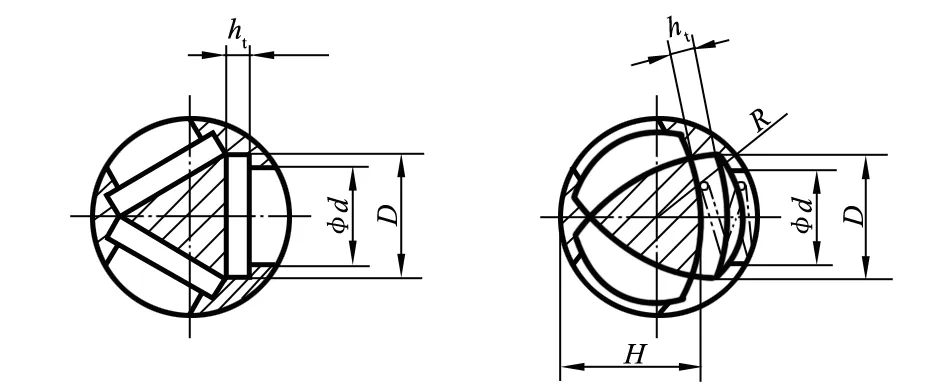

在铝套管锭子上加工安装支持器的内凹台阶沉孔[3]时,因制造工艺不同,其结构亦有异,见图1。

a) 前3种加工工艺 b) 第4种加工工艺

图1a)内凹台阶沉孔尺寸D,为圆或长圆,或将尺寸D方向与铝套管轴线方向一致,为此,有3种不同的加工工艺。第1种加工工艺为T型槽铣刀插入支持器孔一定的深度后,偏离支持器孔中心一定距离、旋转1周铣出凹台阶,然后移回中心退出铣刀;第2种加工工艺为铣刀插入支持器孔一定的深度后,沿着垂直于铝套管轴线的水平方向左右移动铣出凹台阶,然后退出铣刀;第3种加工工艺类似第2种,则为沿铝套管轴线方向上下移动。图1b)为第4种加工工艺,即当T型槽铣刀插入支持器孔后,绕铝套管轴线水平摆动一定的角度后再退出铣刀。

比较以上4种加工工艺,除深度方向进、退刀运动相同外,第1种加工工艺相对另外3种较为复杂,既需要移动还需要旋转,而另外3种则为纯直线移动或纯旋转运动,因此,采用后3种加工工艺的居多。需要说明的是T型槽铣刀是专用铣刀,圆柱面上的切削刃结构及长度与标准T型槽类似;刀具顶端的横刃与键槽铣刀相同,可轴向进给,故横刃的数量较少、切削效率低。此外,平行于刀具顶端的末端同时参与切削,为了避免顶端面、末端面与已加工平面的摩擦而均有向中心方向的偏角,故在刀具使用一段时间后会因磨损而使其圆柱长度减小。由此,切削刀具必须特殊制作且费用较高。

从支持器的受力角度来看,前3种工艺加工出了平面底部结构,弹簧与支持器底孔接触情况优于第4种工艺加工出的底部圆柱面结构,可以使支持器稳定地保持垂直于底平面的方向,而圆柱面底部结构则不利于保持稳定的受力方向。由此可知,底部圆柱面结构易引起更多的均布差异,这是造成锭子摆动大的因素之一。

从支持器孔的安装结构来看,底部无论是平面或是圆柱面都存在:受加工设备本身制造、调整精度的影响,三等分圆周很难在实践中实现且存在误差、不利于高速旋转锭子的稳定;在铝套管轴线方向、3个内凹台阶沉孔切削刀具高度的位置,以及切削刀具的直径和圆柱面切削刃长度,均存在不同等级的差异而易造成完工后铝套管质心偏离轴心,锭子旋转离心力对其摆动和稳定性有一定的影响。

对生产效率而言,每个铝套管上都均匀分布着3个支持器内凹台阶沉孔,即3倍于锭子的数量,其加工工作量大,且在加工过程中因切削尺寸较小,相对于上下料、空刀行程无效率优势,切削时间损耗及工序周转损耗也相对较大。从弹簧、支持器的安装效率来看,其数量多、个头小而须逐个整理、摆放,使用夹钳夹紧支持器产生变形后,再对准台阶孔放入,手工操作量非常大。

对质量控制而言,因支持器制造过程中使用的板料厚度均匀程度及冲压尺寸控制不可能完全一致,故会造成一定的差异,而支持器弹簧也存在着弹簧丝长度、卷绕直径的差异;因此,两者的质心、质量可能存在一定的偏差,在高速旋转时会引起离心力的差异,造成锭子摆动。

综上,支持器的安装机构存在一定的不利因素,且成本较大,应考虑替代方案以克服不利因素、提高支持器的可靠性、降低生产费用,提高效益。

3 支持器弹簧的计算

弹簧产生单位变形所需的载荷F′称为弹簧刚度,表示使弹簧产生单位变形时所需的力,其刚度愈大则需要的力愈大、弹簧的弹力就愈大。此外,技术要求所需要的弹簧刚度和弹簧变形量必须与实物弹簧表征参数相符,才能达到实际的弹力要求。

弹簧刚度F′的计算公式:F′=Gd4/(8D3n)。

式中:

G——材料切变模量/MPa;

d——弹簧钢丝直径/mm;

D——弹簧中径/mm;

n——有效圈数。

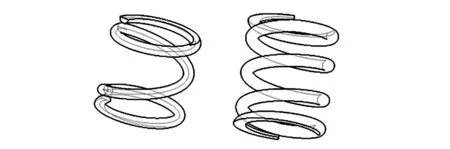

为核算2种常用支持器弹簧的合理刚度,须进行计算分析。2种不同尺寸规格的弹簧结构如图2所示。第1种规格参数:弹簧钢丝直径d为0.6 mm,弹簧中径D为4.5 mm,螺距t为3.8 mm,有效圈数n为1,如图2a)所示;第2种规格参数:弹簧钢丝直径d为0.6 mm,弹簧中径D为3.8 mm,螺距t为1.75 mm,有效圈数n为2.5,如图2b)所示。

a) 第1种 b) 第2种

3.1 弹簧设计刚度的计算

按照GB/T 23935—2009《圆柱螺旋弹簧设计计算》和GB/T 1358—2009《圆柱螺旋弹簧尺寸系列》进行计算分析。弹簧材质为中等抗拉强度、静载荷、冷拉碳素光面弹簧钢丝,其标记为GB/T 4357-0.6 mm-SM;工作条件:静负荷或负荷有变化,循环次数N≤104,属于不频繁动载荷。

3.1.1 第1种弹簧的刚度F1′和螺旋角α1的计算

F1′=Gd4/(8D3n)=78 500×

0.64/(8×4.53×1)=13.96(N/mm)

α1=arctan[t/(πD)]=

arctan[3.8/(3.14×4.5)]=15.01(°)

由于一般弹簧的螺旋角取α=5°~9°,计算结果远大于推荐值,不满足推荐要求。

旋绕比C=D/d=4.5/0.6=7.5,为了使弹簧本身较为稳定、不颤动和过软,C值不能太大;但为避免卷绕时弹簧丝受到强烈弯曲,C值又不应太小。C值的范围为4~16,常用值为5~8,计算结果符合推荐范围。

3.1.2 第2种弹簧的刚度F2′和螺旋角α2的计算

F2′=Gd4/8D3n=78 500×

0.64/(8×3.83×2.5)=9.27(N/mm)

α2=arctan[t/(πD)]=8.34(°),满足α=5°~9°的推荐要求。

3.2 弹簧刚度的技术要求

不考虑预压缩量,按技术要求计算。支持器突出铝套管外表面的高度为0.7 mm±0.2 mm、筒管夹持力为5 N~15 N[4],弹簧刚度的技术要求:

F3′=15/(0.7-0.2)=30(N/mm)

F4′=15/(0.7+0.2)=16.67(N/mm)

由上述计算可知,技术要求所需要的弹簧刚度F3′,F4′大于弹簧设计刚度F1′,F2′,因此,在不考虑弹簧预压缩的情况下,筒管最大夹持力无法达到15 N的技术要求,值得探究。相反由于支持器弹簧在安装过程中还有一定的压缩量,并受内凹台阶的约束,按设计图纸的三维实体模型检查计算的压缩量最大为1.4 mm,支持器突出铝套管外表面的高度为0.5 mm,再次计算弹簧刚度的技术要求:

F3′=F4′=15/(1.4+0.5)=7.9(N/mm)

由此可见,技术要求所需要的弹簧刚度F3′,F4′均小于弹簧设计刚度F1′,F2′,设计刚度均满足2种弹簧的技术要求,因此,2种弹簧均可使用。从弹簧的稳定性考虑,优选F2′设计,产品见图2b)。

4 支持器内凹台阶沉孔三维造型

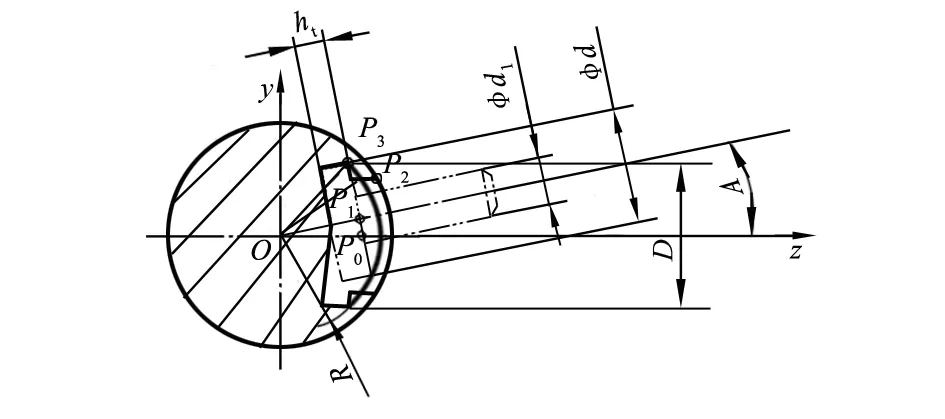

在Creo三维设计软件中对支持器的内凹台阶沉孔进行造型,第4种加工工艺所采用的造型方法相对前3种更为复杂,造型建模示意见图3,加工工艺造型建模步骤如下。

图3 内凹台阶沉孔尺寸

a) 以O为原点建立坐标系,沿z轴方向,拉伸出刀具直径为d的孔至深度。

b) 建立刀具最高点P2的截面OP2曲线,参数方程如下:

m=d/2,刀具半径;

a=arcsin(m/R),刀具最远(高)点与z轴的夹角[注:Creo软件中为a=asin(m/R)];

b=arcsin(D/2/R),刀具结束位置,最远点与z轴的夹角[注:Creo软件中为b=asin(D/2/R)];

c=b-a,刀具转动总角度的1/2;

z=mcos(t×90),z,y,x为参数方程,其中t为参数;

y=msin(t×90);

x=y/tanα。

c) 将该曲线以xz平面镜像。

d) 用面扫描功能,沿轨迹R,两曲线扫描至P3及刀具P0外圆直母线至P1。

e) 用面拉伸功能,拉伸刀具结束位置。

f) 利用编辑功能中的修剪、合并及曲面功能中的造型—曲面修剪、通过相交产生交线等手段,获得由刀具运动所形成的材料切除空间及表面。

g) 以xz平面镜像上述空间及表面,完成支持器台阶沉孔的设计造型。

h) 将支持器投影至刀具所形成的空间表面,找出接触点,即可计算出弹簧的预压缩量。

5 对铝套管锭子支持器的研究

2016年初,我们利用光电测振仪等展开对锭子的系统研究,用不同质量的配重环模拟空筒管、满筒管及质心位置在轴线不同高度的情况,采用O型橡胶密封圈将配重环定位于铝套管的中部进行振程检测。该方法未利用原锭子的支持器撑紧配重环,并结合光杆锭子加工工艺较简单的特点,设想拟简化广泛采用的弹性支持器结构。

随着非金属弹性材料的技术进步,应用其胀紧经纱筒管有了可能,若借助筒管内壁压缩弹性体、使其发生弹性变形,进而依靠其回弹力充分夹紧筒管、并随锭子同步旋转而实现卷绕纱线的目的。当车削加工铝套管外圆锥时,通过增加换刀动作和相应的切槽程序,在铝套管上部切削出一个矩形截面凹槽,矩形截面凹槽形成的圆柱体中心与铝套管的中心一致而同轴;凹槽用于定位弹性体支持器,这相比在专机上加工3个均布内凹沉孔的工序经济得多。

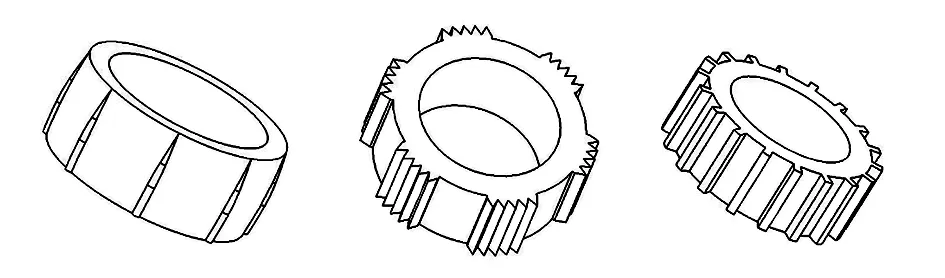

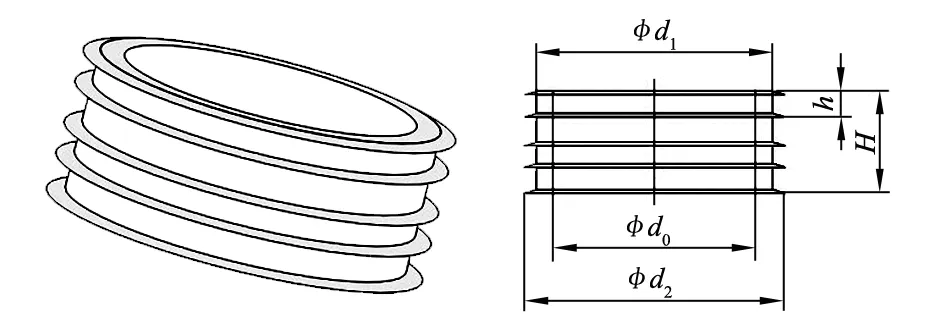

弹性支持器采用具有耐磨特性的聚氨酯材料,注塑或混炼成型模具简单、生产效率高,其内径小于铝套管外圆锥面上的矩形截面凹槽圆柱面的直径,可紧紧束缚在铝套管凹槽的圆柱面上,而弹性支持器的长度大于其凹槽的宽度、被卡紧在凹槽的两侧面间,能起到轴向定位的作用;其数圈薄翼翅状外径由小变大、与经纱筒管的内锥度一致,且等量大于筒管相应截面处的直径,使筒管插在锭子上后各翼翅的变形量均等而保证筒管不偏斜、受力均匀;薄翼翅间预留了一定的空间,为弯曲变形、挤压变形创造了容纳的空间条件,且其呈对称的圆环状使设计模具分型面时容易进行,注塑模具结构简单易实现。

在组合安装弹性支撑器时,借助外力及少量工艺减磨粉剂,从铝套管顶端套入并逐渐撑大弹性支持器内孔,同时推向铝套管的矩形凹槽,当其到达凹槽时即自然回缩而束紧凹槽底部的圆柱面,而凹槽两侧面则将其卡紧。因为,弹性支持器同比的零件数量少、组合工艺简单、生产成本低,可以代替3组铁壳式弹性支持器。

为了不抱死筒管,弹性支持器的外轮廓也可以设计为条带状,以避免弹力过大,并使径向翼翅或轴向凸筋变形时有足够的空间容纳其变形量,见图4、图5;且弹性支持器有一定的吸振阻尼性,有利于吸收部分冲击能量、提升锭子的旋转精度、减少纺纱断头。

图4 弹性支持器示意一

图5 弹性支持器示意二

6 结语

6.1铝套管锭子是环锭细纱机的重要纺纱专件,其弹簧支持器机构支撑经纱筒管且易于插、拔经纱筒管,为集体落纱予以技术保障,但支持器的安装及其功能存在不足,生产成本亦较高、须提高其可靠性。

6.2弹性支持器借助经纱筒管压缩弹性体而发生弹性变形,且依靠回弹力撑紧筒管使其随锭子同步旋转实现纱线的卷绕;弹性支持器采用耐磨聚氨酯材料,其注塑或混炼成型模具简单,生产效率高、成本低,具有一定的吸振阻尼性,利于吸收部分冲击能量、提升锭子的旋转精度、减少纺纱断头。