氢氧化铝/硼酸锌协同配合对炭黑填充氯丁橡胶性能的影响

赵盛钦 ,李建兴 ,赵树高 ,Picard LOÏC ,Laina GUO ,王 鹤*

(1.青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042;2.Hutchinson S.A Center for Research and Innovation,法国 巴黎 45120)

氯丁橡胶(CR)分子链中含有极性氯原子,分子间有较大作用力,并且拉伸过程中易发生取向结晶,因此表现出较好的自补强性、高耐候性、耐油性、耐化学品腐蚀和优异的阻燃性等,常常用于生产电缆护套、输送带、传动带等产品,能在苛刻而恶劣的环境下使用,并且制品寿命很长。但随着经济的高速持续发展和人们安全意识的提高,现代交通、能源开发等各领域对橡胶制品的综合性不断提出更高要求,如何进一步优化CR 基复合材料的力学性能和阻燃性能等从而满足更为苛刻的使用要求成为现在亟需解决的问题[1]。氢氧化铝(ATH)作为常用的一类环保型阻燃剂[2-3],不仅兼具低毒性、低成本和较强的抑烟能力,还可以作为填料用于CR 中,但由于其阻燃效率低且与橡胶共混时二者形成的结合界面强度差而影响橡胶的物理机械性能,因此常常需要与其他阻燃剂配合使用,如硼酸锌[4]、微胶囊红磷[5]、可膨胀石墨[6]等。本工作以CR 为基体材料,采用ATH/ZB协效阻燃体系,研究了阻燃剂用量和炭黑用量变化对CR 基复合材料性能的影响,以期对高性能CR 基阻燃材料的制备提供技术参考。

1 实验部分

1.1 试剂与仪器

M-40,日本电化株式会社;高耐磨炉黑(N330),Cabot公司;促进剂3-甲基-2-噻唑硫酮(MTT-80),亚特曼化工有限公司;氢氧化铝(ATH,HT-205),济南泰兴精细化工有限公司;硼酸锌(ZB,HT-207),济南泰兴精细化工有限公司;氧化锌(Zn O)、氧化镁(Mg O)、硬脂酸(SA)、防老剂4020均为市售产品。

橡胶试验密炼机,XSM-500 型,上海科创橡塑设备有限公司;双辊开炼机,DL-b175BL 型,东莞宝轮精密检测仪器有限公司;平板硫化机,XLB-D500*500型,湖州东方机械厂;无转子硫化仪,MDR2000型,美国Alpha公司;硬度计,邵尔A 型,台湾高铁科技股份有限公司;电子拉力机,Z005 型,德国Zwick公司;动态力学性能频谱仪,DMTS EPLEXOR 500N 型,德国GABO 公司。

1.2 实验过程

1.2.1 基本配方(质量份)

CR 100,Mg O 4,ZnO 5,MTT-80 1,防老剂4020 1,硬脂酸0.5,分别改变ATH/ZB/N330用量为35/5/20,52.5/7.5/20,70/10/20,70/10/40,并依次标号C1、C2、C3、C4。

1.2.2 硫化胶的制备

采用密炼机进行初混炼,起始温度为70 ℃,转速为45 r·min-1,加入CR 生胶,待转矩平稳后加入Mg O、SA、防老剂4020,随后加入炭黑N330 和阻燃剂ATH/ZB,最后加入硫化剂Zn O、MTT-80,混炼时间约为10 min,排胶温度不超过110 ℃。密炼机出料后采用开炼机精炼,辊温设置为50 ℃,薄通,下片,放置12 h以上备用。将混炼胶裁样,采用平板硫化机硫化成标准试片,硫化温度160℃,硫化时间tc90+2 min。

1.3 测试与表征

1.3.1 硫化特性的测试

利用无转子硫化仪对试样进行CR 混炼胶的硫化特性测试,确定试样最大转矩值MH、最小转矩值ML、焦烧时间ts1、正硫化时间tc90等相关硫化特性参数。硫化速率指数(ICR)计算公式见式(1)。

1.3.2 力学性能测试

按GB/T 531.1—2008采用硬度计测定硫化橡胶试片硬度。

按照GB/T 528—2009采用电子拉力机测定哑铃型试样的拉伸性能,拉伸速率500 mm·min-1,得到拉伸强度、100%定伸应力、300%定伸应力、断裂伸长率等相关参数。

利用Furkawa改良后的Mooney-Rivlin方程进一步评估阻燃剂、炭黑补强CR 复合材料的界面结合强度与CR 的结晶倾向,见式(2)[7]:

其中,σ*称为等效应力,σ 是拉伸应力,λ 是拉伸比,C1、C2则是独立于λ 的常数。

1.3.3 动态热机械分析

采用动态力学性能频谱仪(DMTS)测试,选用拉伸形变模式,频率10 Hz,动态形变0.25%,静态形变1%,温度扫描范围为-60~80℃,升温速率为3 ℃·min-1,获得硫化胶拉伸储能模量和损耗因子随温度的依赖关系。

1.3.4 锥形量热仪测试

锥形量热仪测试按ISO 5659-1标准进行,热辐射强度为50 k W·m-2,样品尺寸为100 mm×100 mm×4 mm,测定热释放速率(HRR)、热释放速率峰值(PHRR)、点燃时间(TTI)、火灾性能指数(FPI)等数据。

2 结果与讨论

2.1 硫化特性及其硫化动力学分析

表1为ATH/ZB/CB 用量对CR 混炼胶硫化特性的影响。由表1可见,当CB用量不变时,随着阻燃剂用量的增加,CR 混炼胶的MH、MH-ML增大,ts1缩短,tc90延长。这是由于ATH/ZB起到阻燃作用的同时兼具填充作用,填料用量升高会使胶料粘度增大,从而阻碍橡胶分子链的运动,导致分子内聚能增加,生热变高,焦烧时间缩短。同时填料用量增加,稀释了体系中硫化剂、促进剂的浓度,造成体系硫化速率降低。当阻燃剂用量不变时,增加CB用量会促进结合胶网构密度提高,阻碍大分子链运动,缩短胶料的焦烧时间,由于炭黑用量增多同样稀释了体系硫化剂、促进剂浓度,因此胶料正硫化时间也有所延长。对比C1、C2、C3试样,当CB 用量不变时,随着ATH/ZB用量的增多,CRI下降明显;对比C3、C4 试样发现,ATH/ZB用量不变,CB 用量增加,MH、MH-ML增大,CRI同样呈现下降趋势。

表1 ATH/ZB/CB含量对CR混炼胶硫化特性的影响Table 1 Effect of ATH/ZB/CB content on curing characteristics of CR composites

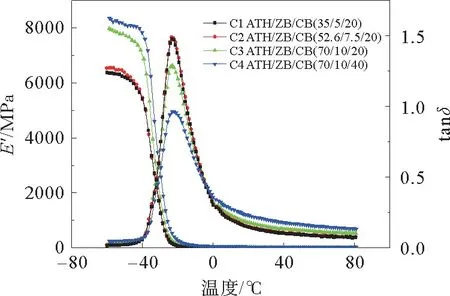

2.2 动态热机械分析

图1为ATH/ZB/CB 用量对CR 硫化胶储能模量和损耗因子的温度依赖性的影响。从图1可以看出,在CB 用量不变的条件下,随着ATH/ZB 用量的增加,初始储能模量E′0先略微增加后明显提高,tanδ 峰值也呈现出先基本不变后降低的变化趋势,而玻璃化转变温度变化不大,说明阻燃剂只有在高填充用量下对分子链运动能力影响才更明显。而对比C3和C4试样,当阻燃剂用量不变的情况下,增加CB用量,E′0增加,玻璃化转变温度有移向高温的趋势,并且CB用量增加导致CR 含量减少,CR分子链间的摩擦滑移减少,摩擦滑移所导致的能量耗散降低,tanδ 峰值明显降低[8]。

图1 CR硫化胶的E′和tanδ 随温度的变化关系Fig.1 Curves of E′and tanδversus temperature of CR vulcanizates

2.3 物理机械性能

图2为阻燃剂用量和炭黑用量对CR 基复合材料拉伸性能及硬度的影响。对比C1、C2 和C3 试样,ATH/ZB用量越大,CR 硫化胶的拉伸强度不断降低,100%定伸应力、硬度不断增大,这是由于ATH/ZB在CR 中起到一定的填充作用,填料含量越高,无机填料与橡胶分子链之间的界面缺陷比例上升,表现为材料拉伸性能降低。同时,高填充份数的阻燃剂之间可能形成氢键,导致颗粒附聚,从而阻碍CR 应力诱导结晶,导致材料拉伸性能下降[3]。另外,对比C3和C4试样,当阻燃剂用量不变时,进一步增加炭黑用量,CR 硫化胶的拉伸强度、100%定伸应力、硬度增加,断裂伸长率下降。

图2 CR硫化橡胶的物理机械性能Fig.2 Physical mechanical properties of CR vulcanizates

修正的CR 硫化胶Mooney-Rivlin曲线见图3。从图3可以看出,对于C1、C2和C3试样来说,在较小的应变范围内,由于CR 硫化胶中的刚性填料网络受到破坏,等效应力σ*随着应变增加而迅速下降,当应变继续增大时,C1试样的σ*要高于C2、C3试样,一方面是因为阻燃剂用量增加导致填料分散性下降,界面作用减弱;另一方面是由于高填充用量的阻燃剂会阻碍CR 分子链应力诱导结晶。对比C3和C4试样来说,增加炭黑用量后,σ*~1/λ 平坦区域的σ*明显增大,填料用量增多,发生团聚,进一步阻碍了CR 分子链的应力诱导结晶。

图3 修正的CR硫化胶Mooney-Rivlin曲线Fig.3 Modified Mooney-Rivlin curves of CR vulcanizates

2.4 阻燃性能

热释放速率(HRR)是指在预设的热辐射强度下,材料点燃后单位面积上燃烧释放热量的速率,其最大值为热释放速率峰值(PHRR),HRR 或PHRR越大,则有越多热量反馈到聚合物表面,从而加快了材料的热降解速度,加速火焰传播,聚合物材料在火灾中的危险性增大[10-12]。总释放热THR 反映的是单位面积的材料从燃烧开始到结束所释放的热量。CR 作为一种阻燃橡胶,主要是因为分子结构中含有氯元素,燃烧过程中释放出HCl,捕获燃烧过程中聚合物分解产生的H·和HO·,从而中断链反应,起到气相阻燃作用。

图4(a)和4(b)分别为不同用量阻燃剂对炭黑填充CR 基复合材料的HRR-时间与THR-时间曲线的影响。可以看出,当ATH/ZB/N330 用量为35/5/20时,C1试样燃烧较为剧烈,材料燃烧后在表面形成炭层,但是由于炭层强度较低,在热能的辐照下,试样持续燃烧,造成HRR 值在85~287 s之间维持在较高的水平(HRR≥100 k W·m-2),燃烧初期的THR 值也迅速增加。随着阻燃剂用量的增多,热释放速率曲线的形状发生变化,由一个宽而高的大峰转变为多个不同强度的小峰,说明热降解过程发生改变,PHRR 和燃烧前期的THR 不断降低,并且当加入80份阻燃剂时,C3试样的PHRR 值最低,达到PHRR 所需要的时间明显后延,引燃时间较长,有利于延长火灾发生时的逃生时间。这是因为ATH 和ZB之间有较好的的协同阻燃作用,两者在受热分解均可释放结晶水,有效降低材料表面温度,稀释可燃性气体浓度,并且硼酸锌与CR 燃烧生成的HCl生成气态的BCl3和ZnCl2,起到气相阻燃作用,还会促进基体表面形成玻璃状的覆盖层及炭化层,与氢氧化铝的分解产物氧化铝在聚合物表面形成致密的保护层,起到隔绝氧气和热量,抑制可燃性气体的逸出,并且可以提高抑烟效果。结合表2中CR/ATH/ZB/CB复合材料的CONE数据可知,随着阻燃剂用量的增加,引燃时间逐渐延长,特别是阻燃剂总量为80份时,CR 硫化胶的FPI值显著提高,即火灾危险性大大降低。

表2 不同阻燃剂/CB含量CR硫化胶的锥形量热仪结果Table 2 Cone calorimeter results of CR vulcanizates with different flame retardant/CB content

图4 CR硫化胶的HRR与THR与燃烧时间的关系Fig.4 HRR and THR versus burning time for the vulcanized CR

对比C3 和C4 试样可知,增加炭黑用量后,PHRR 值明显降低,并且热释放曲线发生变化,这意味着燃烧方式发生变化,CB 含量增多,材料表面更易在燃烧过程中形成致密的炭层,可以减少挥发物的产生,增强阻燃体系的阻隔性能,同时有利于降低材料燃烧时大量烟灰的形成[13];但是增加炭黑含量后,尽管可以缩短火焰熄灭时间,但是TTI值明显缩短,不利于材料整体阻燃性能的提高。

3 结 论

当炭黑用量不变时,氢氧化铝/硼酸锌协效阻燃体系(ATH/ZB)用量增加会导致氯丁橡胶(CR)混炼胶的焦烧时间缩短,硫化速率减慢,引燃时间和火灾性能指数明显增加,但高填充ATH/ZB 会阻碍CR 的应力诱导结晶,降低材料的拉伸强度、断裂伸长率。

当阻燃剂ATH/ZB用量不变时,增加炭黑用量会降低CR 混炼胶的加工安全性和硫化速率,力学性能提高,损耗因子降低明显,热释放速率峰值明显下降,但由于引燃时间明显缩短,火灾性能指数有所降低。