气动软体手爪的失蜡铸造及试验分析

张兴隆, 冯杨倩, 华 超, 孙逸飞, 陈 昕

(南京林业大学机械电子工程学院,江苏 南京 210037)

软体机器人本体通常采用柔性材料制造而成,拥有多自由度和能够连续变形的特点,与传统刚性机器人相比具有更高的顺从性,并且在人机交互方面也有着很大的优势。基于以上特征,软体机器人如今已被广泛应用于微创手术[1]、医疗康复与保健[2]、军事勘察和地震、火灾[3]等公共安全事故的救援[4]领域中。软体机械手作为软体机器人的一种典型代表,不仅具有软体机器人多自由度、高顺从性和人机交互能力强的特点,还具有弯曲、伸长、收缩、膨胀等变形的能力,近年已经逐渐成为软体机器人领域关注的热点[5-8]。

软体机械手的驱动方式主要有气动驱动、拉线驱动、SMA/SMP驱动、EAP驱动四种[9]。其中气动驱动有着质量轻、易于制造安装维护、不污染环境、成本低等优点。由于是气动驱动,所以软体手内部大多是封闭的腔体结构,通常采用纤维约束[10]或者气动网络[11]两种不同的思路来实现气动软体手爪的多种变形。

目前气动软体手爪的制造方法多使用分层铸造[12-15],再进行平面粘接,将两层以上的硅胶材料粘接在一起,形成腔体,充气使腔体变形来得到预期的相对运动。这种制造方法使手爪的每一层都需要单独的一套模具来进行浇注,虽然有着浇注难度低、制作简单、速度快等优点,但由于结构复杂,难以保证粘接处的强度以及气密性。失蜡铸造也是制造软体机器人常用的方法之一[16],使用这种方法可以铸造复杂的腔室,并且可以采用一体式浇注,避免了粘接缺陷,可以提高气动软体机器人的气密性、强度、寿命和安全性。同时,由于石蜡可多次回收利用,在绿色环保的同时可以降低软体机器人制造成本。

1 结构设计

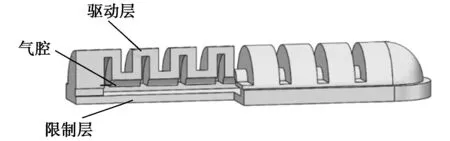

本研究设计的气动软体手爪采用了多腔体气动网格驱动,作为软体机械手的一种典型驱动方式,具有输出力度大、响应速度快、体积小、变形效果显著、人机交互能力良好、安全性能好等优点。执行单元剖面图如图1所示,多腔体气动网格由一条通道连接多个腔体组成,从外侧看是由7个半圆柱体气囊和一个四分之一球体气囊组合而成的驱动层和底部的限制层组成。

图1 执行单元剖面图

当通道被充入气体时,驱动层的每个腔体都受到相同的压强作用,引起气囊变形膨胀,单个气囊内侧受气体压力发生形变开始向四周膨胀,在壁厚相同的情况下,一般受压面面积越大,膨胀愈明显,因此单个腔体的侧壁膨胀最为明显。而驱动器是由7个腔体纵向排列组合而成,因此气囊充气会使相邻的气囊侧壁发生膨胀挤压,一个四分之一球体气囊也受气体压力发生膨胀,半径增大,纵向距离也同时增大,从而整个气囊部分在没有底部限制层的情况下,受气体压力作用会发生明显的伸长变形。

而由于气囊底部限制层的存在,整个气囊的伸长形变受到了很大的约束。底部的限制层在气体压强的作用下只会发生很小的纵向形变,即在气体压力作用下,执行单元驱动层伸长量远大于限制层的伸长量,从而导致整个执行单元在这种情况下发生向下的弯曲变形,气动网格驱动原理如图2所示。

图2 气动网格驱动原理

2 制造工艺

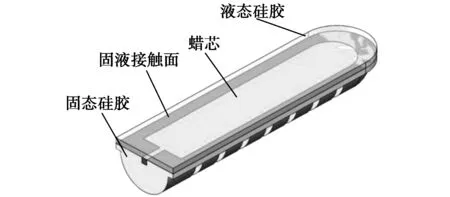

目前气动软体手爪的制造工艺通常采用分层制造的方法,需要粘接成型,容易产生粘接缺陷,从而影响强度、气密性、使用年限等。传统的失蜡制造工艺虽然可以使气动软体手爪一体成型,但仍有液体硅胶流动性差、蜡芯容易发生偏转与倾斜问题。本工艺研究依据扩散理论,发现在铸造过程中硅胶的固液界面会发生互相渗透互溶的现象,因此采用失蜡法加多步浇注的方式,既能使复杂的制造工艺得到简化,降低模具的设计难度,又避免粘接,提高了气动软体手爪的密封性。

2.1 失蜡铸造

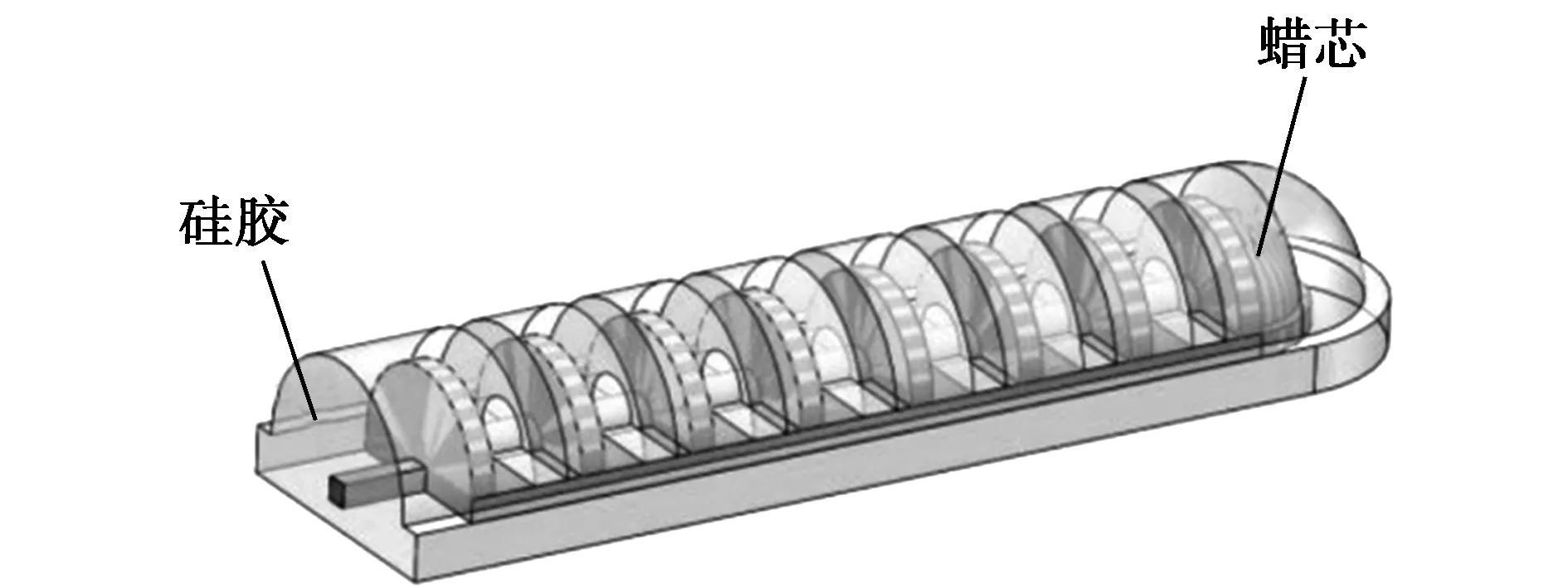

失蜡法也称“熔模法”,使用这种方法可以加工复杂的腔室,避免了粘接,在提高软体机器人气密性的同时,降低了软体机器人的制造成本。原理是利用了石蜡材料与硅胶材料在不同温度下的不同状态进行铸造。其制造过程为:先将石蜡熔化倒入蜡芯模制成气动软体手爪的内部空腔结构(蜡芯),在之后进行的多步浇注中将蜡芯封入手爪中,待硅胶完全凝固后取出,最后将封入软体硅胶手爪的蜡芯融化,使其流出。可以采用水浴加热的方法或者将成品置于75 ℃恒温箱中,待硅胶手爪中的蜡芯充分熔化流出,完成失蜡铸造。失蜡法示意图如图3所示。

图3 失蜡法示意图

2.2 多步浇注

通过对传统失蜡法铸造气动软体手爪的工艺研究以及实际操作发现其制作工艺存在两个方面的问题:①液态硅胶流动性差,易在浇注的过程中在蜡芯的下方形成气体空腔。②气动软体手爪只存在单侧气孔,在蜡芯的固定过程中,由于重力、浮力的影响以及石蜡本身刚度的限制,无法避免地出现蜡芯的倾斜和偏移,导致手爪的内部气体空腔出现错位。本研究针对这几个问题采用多步浇注的方式,在底层硅胶成型后嵌入蜡芯再继续倒入液态硅胶。依据扩散理论和实际实验发现上层液态硅胶会和底层固态硅胶产生渗透互溶的现象,从而形成一个整体。既解决了蜡芯倾斜的问题,又降低了浇注难度,提高了手动浇注的容错率。气动软体手爪多步浇注示意图如图4所示。

图4 气动软体手爪多步浇注示意图

依据扩散理论,液态硅胶与固态硅胶会在固液界面处相互扩散溶解,这种扩散是通过液态硅胶和固态硅胶互相渗透互溶进行的。扩散会使硅胶的固液界面形成过渡区,在过渡区内硅胶的固体形态和液体形态共存并且交织在一起,当液态硅胶缓慢固化,固液硅胶便形成了一个整体。影响两种物质相互扩散的因素有物质的溶解度参数、相对分子质量大小和界面张力等。两者的溶解度参数值相差越小,相溶性越好,越有利于扩散作用的产生[17]。

3 模具设计及制作过程

气动软体手爪作为软体机械手的执行单元,目前多为中空结构,主要由硅胶[18]、凝胶[19]、软聚合物[20]等易变形、高弹性的材料构成。本试验采用3D打印的方式制作蜡芯模具及软体手爪模具,选择了美国Smooth-On公司的Dragon Skin 30系列高性能铂金固化硅胶作为软体手爪的制作材料。

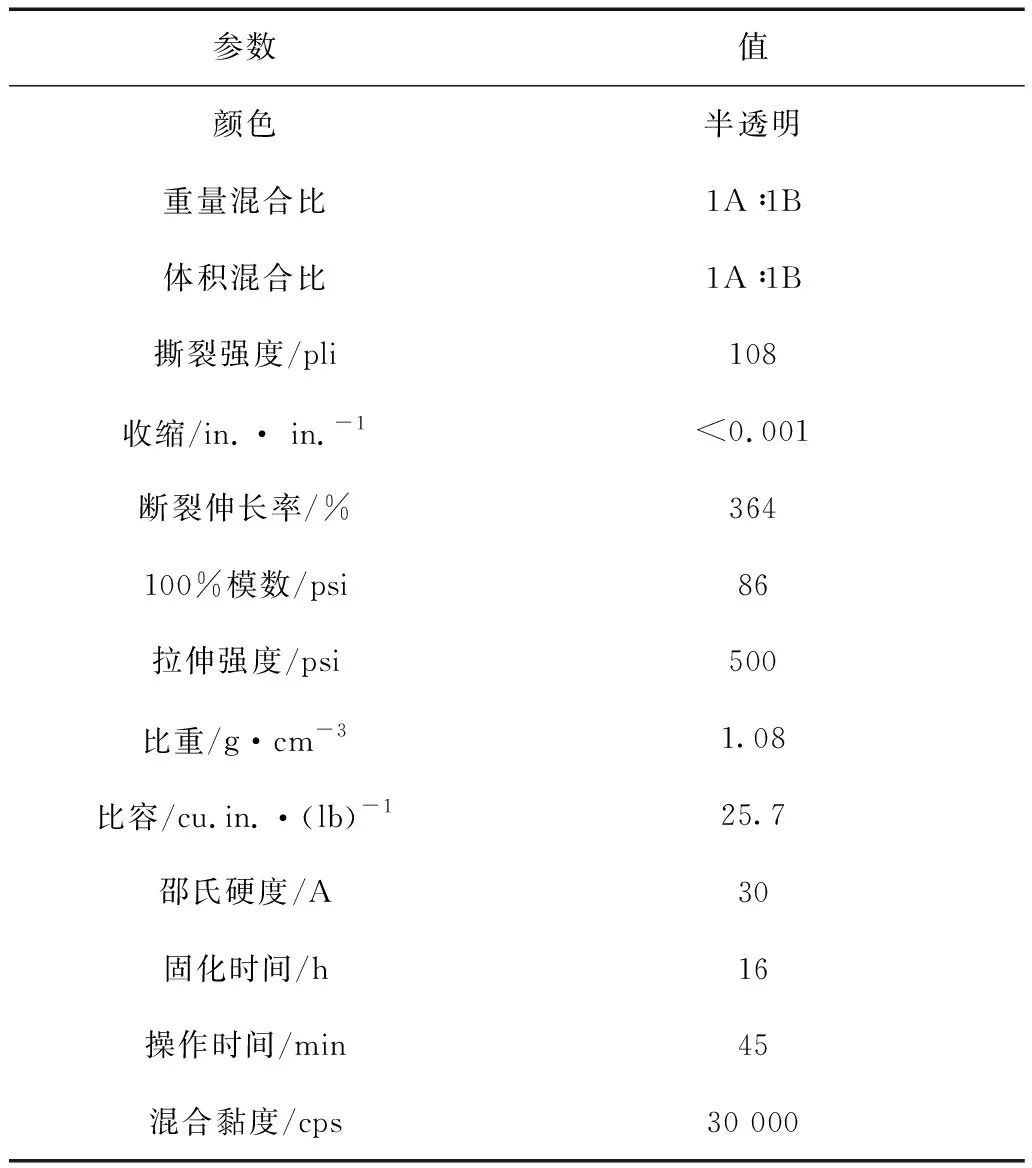

Dragon Skin 30为高性能铂金固化硅胶,拥有卓越的物理性能和柔韧性,可用于医疗假肢和缓冲应用场合。因此,使用这种材料制作软体手爪能使其柔性和安全性得以保障,确保了在与人接触或长时间存放过程中不会危害人的身体健康。Dragon Skin 30硅胶的使用温度范围为-53 ℃~+232 ℃,因此可以使用失蜡法进行铸造。其高弹性使其能通过更大的气压获取更大的弯曲角度和末端抓持力,并且保证了在高气压下材料的稳定性,不会轻易破损。除此以外,制作软体手爪的材料理论上理想为没有塑性屈服的弹性材料,而Dragon Skin 30硅胶具有不可压缩性,所以其变形是可以恢复的弹性变形。Dragon Skin 30系列硅胶参数见表1。

表1 Dragon Skin 30系列硅胶参数

3.1 蜡芯铸造

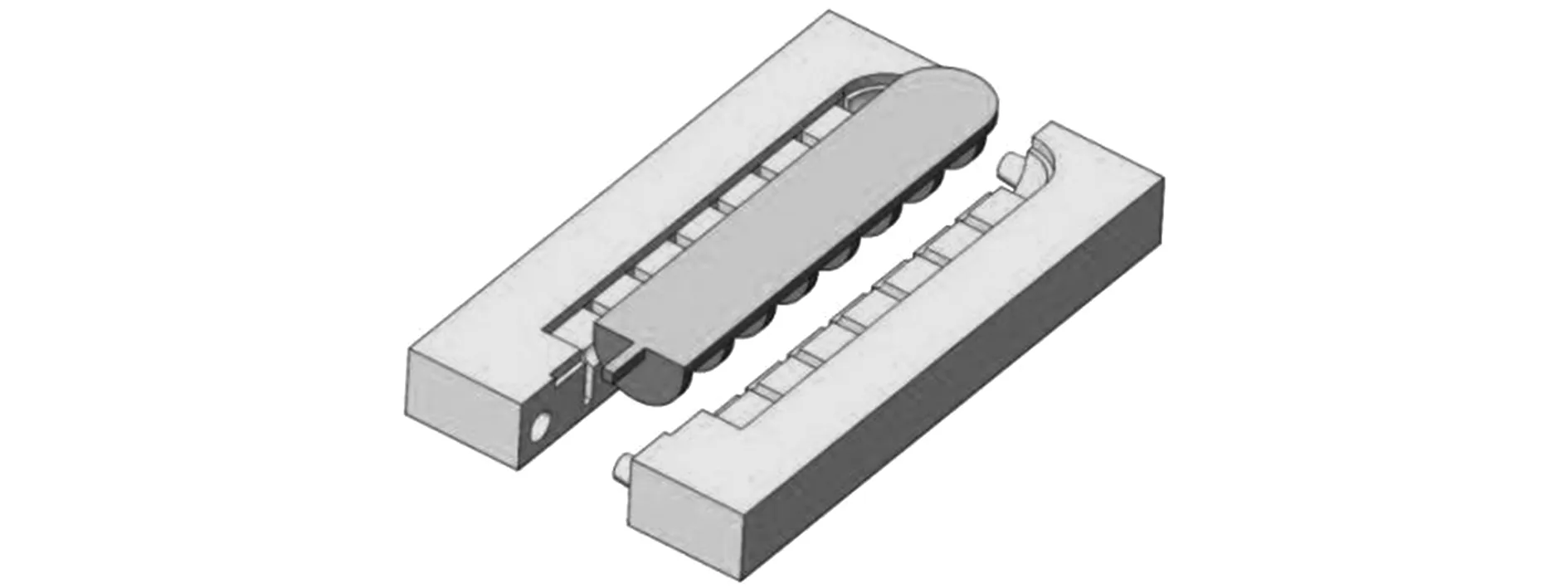

蜡芯模具结构如图5所示,采用3D打印的方式制作,对蜡芯模具进行了改进及优化。针对传统蜡芯模具为一个整体而导致石蜡脱模难的问题,本研究将蜡芯模具沿对称轴一分为二,该结构在蜡芯脱模时使得石蜡与模具更容易分离,从而降低脱模难度。由于3D打印机存在误差,为了使一分为二的蜡芯模具能准确地锁合,模具上设计了定位凸台,并且一侧模具的两个圆柱凸台有 5°的拔模斜度,方便装拆。

图5 蜡芯模具结构

蜡芯制作时需要先将石蜡加热到75 ℃,因为石蜡属于非晶体,没有固定的熔点且熔化过程中存在软化过程,所以一定要在石蜡完全液化后再进行浇注。浇注时应从一侧均匀连续地倒入液化后的石蜡,以便排出模具中的空气,防止石蜡在室温中凝固过快出现断层,并在石蜡液面与模具上表面齐平时停止浇注。等待大约15~20 min后即可进行脱模,这时的石蜡虽然已经凝固,但质地较软,存在一定的韧性,不易发生断裂,在减少脱模难度的同时降低了因操作不当而破坏蜡芯的风险。若浇注时液面高出了模具上表面,则可以在脱模前用美工刀对石蜡腔体的上表面进行出模前的修缮处理。

3.2 软体手爪铸造

气动软体手爪的硅胶模具采用3D打印的方式制作,总共分为四块,由一个底座模具、一个垫片模具和两块盖板组成。本制作需要分两次浇注液体硅胶,每次浇注都需要用到底座,通过定位销配合不同的盖板来进行气动软体手爪的分步制造。

在硅胶模具的设计中,针对液体硅胶流动性差的问题,在硅胶模具的设计上避开了悬空顶板设计,采用盖板按压成型设计,每块盖板模具上都留有16个直径2 mm的小孔,小孔可以在盖板盖下时迅速排出盖板下的空气,从而减少产生气泡的可能性。按压成型时,由于小孔的存在,也会使模具中多余的液体硅胶通过小孔排出。此外,由于3D打印机存在误差,如果设计凸台和相对应大小的孔进行定位会导致制作软体手爪时产生较大的偏差,甚至于模具与模具的接触面存在较大空隙。本工艺采用4个直径为5 mm的精密圆柱销用于定位,因此每块模具都在四个角落处设计了定位圆孔,使得模具能够准确锁合。

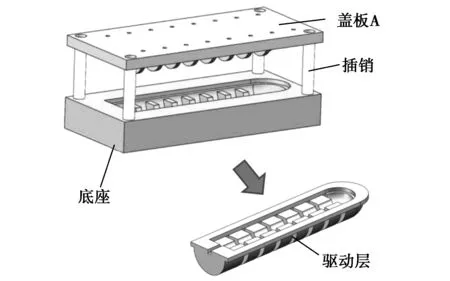

硅胶手爪铸造过程1如图6所示,先将底座与插销组装好,然后将Dragon Skin 30系列A、B组硅胶以质量比1∶1的比例混合均匀,抽真空处理,将混合均匀的液态硅胶缓慢倒入模具中,注入硅胶时应均匀连续往返多次注入直至液面与底座上表面平齐,随后将盖板A通过定位孔缓缓向下平移,此时需注意会有液体硅胶从盖板模具的小孔处流出。按压紧实放置一段时间后,待硅胶固化后将模具分开,将制作成型的硅胶手爪驱动层部分取出,将边缘处多余的硅胶裁剪至平整。脱模时,先拔掉四根圆柱形插销,然后再将底座与盖板分离开来。

图6 硅胶手爪铸造过程1

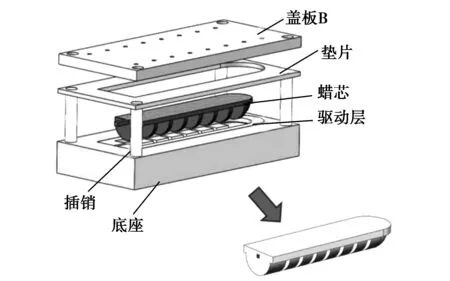

硅胶手爪铸造过程2如图7所示,将铸造好的驱动层放入底座模具中,再将提前制作好的蜡芯嵌入半成品中,这时底座、驱动层和蜡芯的上表面应处于同一平面。随后将插销固定,将垫片放置在底座上方,注意定位销插入销孔时垫片的方向。将Dragon Skin 30系列A、B组硅胶以质量比1∶1的比例混合均匀,抽真空处理,随后将混合均匀的液态硅胶缓慢注入到模具中,注入硅胶时应均匀连续往返多次注入直至液面与垫片上表面平齐,随后将盖板B通过定位孔缓缓向下平移,此时需注意会有液体硅胶从盖板模具的小孔处流出。按压紧实后放置一段时间,待硅胶固化后先拔掉四根圆柱形插销,然后再依次分离盖板、垫片和底座,之后裁剪边缘部分的多余硅胶即可。

图7 硅胶手爪铸造过程2

最后将封入软体硅胶手爪的蜡芯融化,使其流出。可以采用水浴加热的方法,使成品沉入水底,因为石蜡在75 ℃时就会开始融化,且密度小于水,所以融化的石蜡会从气孔流出漂浮于水面,达到失蜡的目的。也可以将成品置于75 ℃恒温箱中,将软体手爪悬空倒置,底下放置烧杯用于盛放融化滴落的石蜡,待硅胶手爪中的蜡芯充分熔化流出后,便得到一个完整的气动软体手爪成品。

4 仿真与试验

对于气动软体手爪而言,弯曲角度与驱动气压的关系反应了其实际应用场景与完成任务的能力。因此,为了验证该制作工艺的可行性,本文采用ABAQUS仿真软件对气动软体手爪的弯曲变形进行仿真分析,并对本工艺铸造的气动软体手爪进行了弯曲试验。通过仿真分析与试验数据的对比来验证该制作工艺下的气动软体手爪是否满足使用要求[21-24]。

利用ABAQUS软件对气动软体手爪进行有限元分析的主要步骤为:①首先将绘制的气动软体手爪的三维模型导入到ABAQUS软件里面;②在property模块下对材料属性进行设置,并将材料属性赋予实体;③建立分析步,并定义边界条件和施加的载荷;④对气动软体手爪进行网格划分;⑤提交作业进行仿真分析。

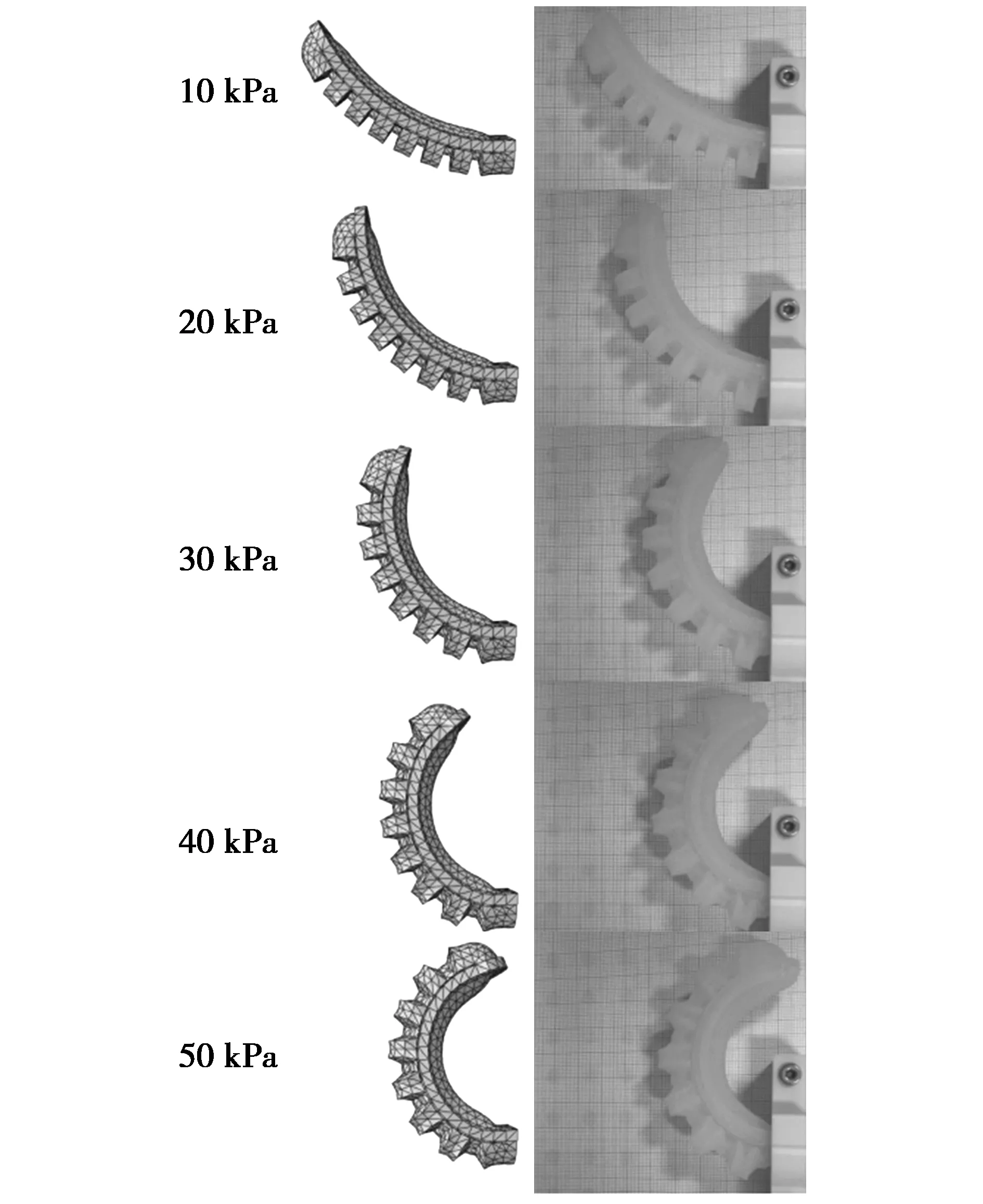

气动软体手爪弯曲试验结果与仿真结果的比较如图8所示,气动软体手爪在不同气压下的弯曲角度如图9所示。试验结果与仿真分析结果存在一定误差,其误差产生原因主要有两点,一是在abaqus仿真时选择的材料参数与实际情况有误差,二是在实际制作气动软体手爪时产生的制作误差。由图可知,在相同气压下,气动软体手爪弯曲角度的试验结果略大于仿真试验结果。因此,该制作工艺下的气动软体手爪满足使用要求。

图8 仿真结果与试验结果对比

5 结论

本文提出了一种气动软体手爪的新型失蜡法铸造工艺,在传统铸造工艺上进行了改进,采用失蜡法加多步浇注制造工艺,在避免粘接,确保气密性的同时降低了浇注难度,并且对模具设计及制造过程进行了优化。最后,通过仿真结果与试验对比,验证了该制造工艺的可行性。本文旨在为气动软体机器人的制造工艺提供一种新的思路与方法,该工艺可以用在软体机器人许多不同部件的制造上,可以将原本复杂的制造过程简单化,有效降低模具的设计难度,在降低成本的同时确保了成品功能性,为软体机器人的制造提供了新思路。