高速滚动轴承喷油润滑有限元分析

申志强,刘红彬,郝金华,杨梦科,邱明

(河南科技大学 机电工程学院,河南 洛阳 471003)

轴承润滑方式分为脂润滑与油润滑,高速工况(dmn值大于2×106mm·r·min-1)下,轴承大多采用喷油润滑[1],润滑油通过高压喷嘴进入轴承腔内,部分润滑油因环间高速气流扰动作用而出现不同程度的雾化。雾化后粒径较小的润滑油进入润滑区困难,难以实现轴承的润滑和冷却。除此之外,轴承内部高速气流与部分雾化的润滑油会结合形成气液两相流[2-3],故有必要对高速轴承喷油润滑雾化现象进行研究。

国内外对喷油润滑雾化现象做了大量研究:文献[4]采用相位多普勒粒子分析仪(PDPA)技术与数值计算方法对航空发动机轴承腔内的油液颗粒运动进行分析;文献[5]在不改变总孔板出口面积的情况下改变喷嘴孔数,采用二维PDPA(相位多普勒粒子分析仪)测量了从多孔喷嘴间歇喷射到静止环境空气中的雾滴SMD (索特尔平均直径)和AMD(算术平均直径);文献[6]在一个定容蛋里,利用复合激光诱导技术在不同压力条件下对柴油喷雾撞壁特性进行了定量分析;文献[7]基于网格自适应技术,建立了一种新的雾化场分析模型,分析了不同扰动频率与幅值条件下油液的雾化破碎过程,得到了油液分布情况。

上述喷油润滑雾化现象的研究文献,均未详细阐述轴承腔内润滑油的雾化机理。鉴于此,通过对球进行分层处理,分析了油液经喷嘴喷入后经油沟诱导进入轴承腔,在腔内高速气流和湍流径向力相互作用下,油液碎裂导致液滴直径急剧减小而发生的雾化现象,并分析了转速、喷油压力对大粒径油液占比的影响。

1 数值计算模型

1.1 控制方程

假设空气和油液两种互不相容且不可压缩的流体组成整个轴承腔内流场,他们均满足流体的基本控制方程。忽略温度变化,轴承腔内气相介质流动连续性方程为

(1)

式中:u为速度矢量;下标1,2,3分别代表x,y,z方向。

动量方程为

(2)

式中:下标j为自由指标,取1,2,3,分别代表x,y,z轴正方向;t为时间;μ为轴承腔内空气的动力黏度;ρ为气相介质密度;Si为广义源项[9]。

在高速工况下,轴承腔内空气会形成高速气流,与进入轴承腔内的油液发生强相互剪切作用而形成涡流。为使数值模拟更接近实际工况,选用稳定性好且计算精度较准确的к-ε湍流模型,即

Gκ-ρε-Ym+Gb+Sκ,

(3)

(4)

式中:к为湍流动能;σк为к的湍流普朗特数(Pr)的倒数;Gк为平均速度梯度引起的к的产生项;ε为能量耗散率;Ym为可压湍流中脉动扩张的贡献;Gb为浮力引起的к的产生项;Sк和Sε为自定义源项;σε为ε的湍流普朗特数(Pr)的倒数;C1ε,C2ε,C3ε为模型常数,C1ε=1.420,C2ε=1.679,C3ε=1.548。

1.2 计算模型

以7306角接触球轴承为研究对象,主要结构参数见表1,其额定动载荷为32.5 kN,额定静载荷为20.3 kN。采用汽轮机油润滑。为缩短计算周期,简化模型,保留内外圈壁面,对球与保持架进行壳化,取1/12轴承模型进行分析。

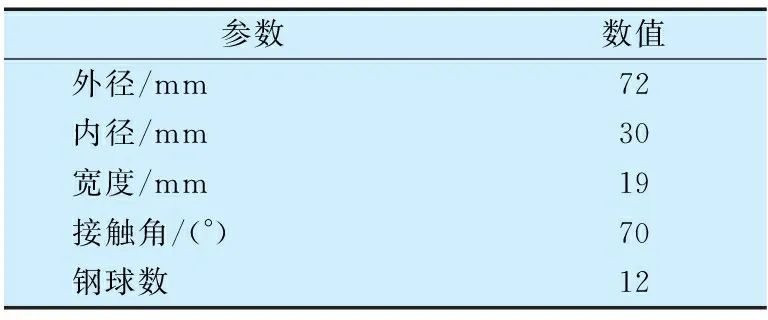

表1 7306轴承主要结构参数

基于区域分解法对球进行分层处理,建立分层模型是为了能够更加准确分析油液在轴承腔内的分布及油液雾化情况。区域分解法是一种将计算域分为几个子域,先分别求解后综合计算的数值计算方法,优势在于可在每个子域内调用适合其特性的计算方法、数学模型和格式,使整体解决方案更实用,运算速度更快。

仿真过程中发现分为6,10层时,轴承模型计算效率较高,同时能够较好地反映腔内油液雾化情况,故主要讨论球分为6,10层时腔内油液雾化情况。轴承简化模型如图1所示,1个喷嘴,喷嘴位置为量纲一位置,可参考文献[8]。在轴承外圈上开油沟,有利于润滑油进入润滑区。选用圆弧状油沟,长3.5 mm,宽0.65 mm。球分层时,采用非结构四面体网格对模型进行划分,球、喷嘴区域网格细化,如图2所示。

图1 7306轴承简化模型及喷嘴位置

图2 网格划分

1.3 油液雾化程度

润滑油进入轴承前为液体,进入轴承以后,在腔内高速气流和湍流径向力相互作用下,油液才会破碎成小液滴甚至雾化,所以喷油润滑过程中仅部分油液发生雾化,用液滴平均粒径说明雾化程度并不准确。Rosin-Rammler模型既考虑了液滴粒径,又考虑了液滴数量,其表达式为

(5)

用SMD来表示整个油液雾化程度,即

(6)

式中:Dmax,Dmin分别为液滴直径最大值和最小值;N为直径为D的液滴数目。

2 边界条件及数值分析模型

仿真分析中转速及喷油量这些参数均是变化的,与要分析的具体工况相关,此处主要介绍流体仿真计算所用的数值模型。

将喷嘴、内圈小端面、内圈大端面分别设为速度入口、压力入口、压力出口。喷嘴固定,球、保持架、内圈施加相对应的转动边界条件,保持架及球公转速度为

(7)

式中:ni为内圈转速;Dw为球直径;Dpw为球组节圆直径;α为接触角。

轴承腔内油液粒径以及气液两相流运动情况和分布状态通过离散相模型(Discrete Phase Model,DPM)及多相流模型(Volume of Fluent,VOF)实现,计算参数见表2。

表2 两相流参数

转速根据轴承工况设定,计算过程中内圈附近采用壁面函数法,其余壁面设置为固定、绝热、无滑移壁面。

轴承腔内处于气液两相流状态时,在空气与湍流径向分速度作用下,油液发生雾化碎裂成直径较小的液滴,将多相流分为连续相与不连续相的离散相模型,通过定义离散相即可实现对油液粒径变化、粒子轨迹等的分析与统计。

3 结果与分析

3.1 球不同分层时轴承环间粒径分布

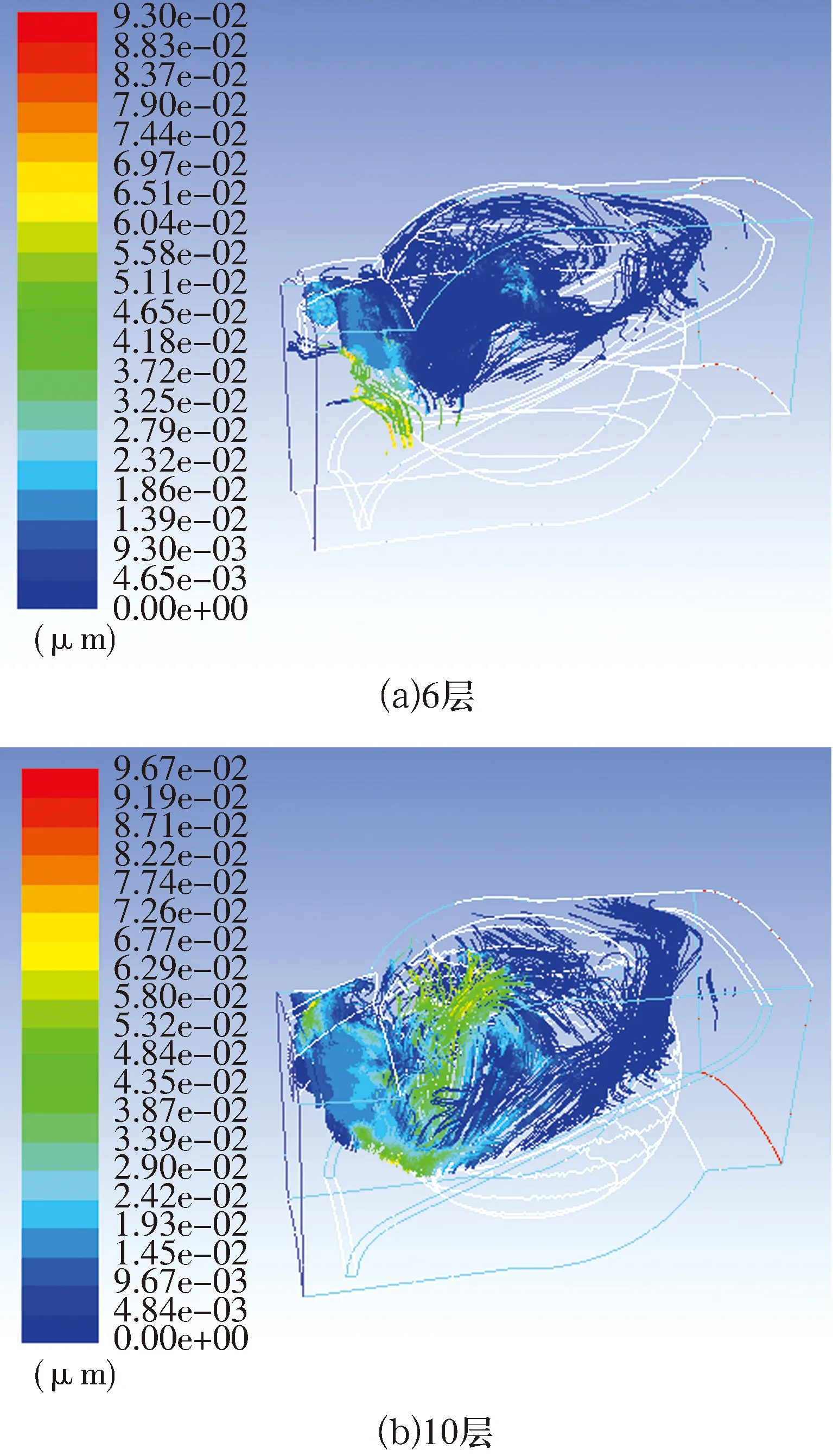

不同分层条件下,经喷嘴进入油沟的油液相同。油液进入轴承腔后,因球分层不同,不同层数附近形成的涡流不同,观察到腔内的油液雾化情况也不同。在转速为1×104r/min,喷油量为0.07 L/min条件下,z=0处截面油液分布如图3所示:1)当层数为6时,观察到大粒径油液多分布在小端面与保持架之间,而球附近的大粒径油液分布不明显;2)在层数为10时,腔内油液受涡流影响显著,球附近大小粒径油液分布均能显示,整个腔内油液分布显示也更准确。

图3 球不同分层时z=0处截面油液分布

球不同分层时,对于流场湍流强度的影响会有差异,观察到轴承腔内油液分布也不相同。相同时刻(轴承运转到稳定时),球不同分层时腔内油液粒径变化云图如图4所示:1)当层数为6时,腔内油液粒径分布差异较大,大小粒径油液之间过渡不明显,轴承腔内不同粒径油液的分布不能准确显示;2)当层数为10时,大粒径油液在小端面与球之间的分布显示更清晰。这是因为虽然都受气流涡流影响,但随分层数增加,动湍流强度阶跃式突变减小,不同粒径油液的分布显示也更准确。

图4 球不同分层时腔内油液粒径变化云图

对比图3和图4可知:油液进入轴承腔后,球在不同分层时,腔内油液分布情况不同,在分为10层时油液分布显示更准确。故在分层数较多时,更能直观观察轴承腔内油液雾化情况,这在以往轴承喷油润滑研究中未出现。下文将在球分为10层时对轴承腔内油液的雾化情况进行分析。

3.2 转速对腔内油液雾化特性的影响

在供油速度为0.07 L/min时,相同时刻轴承腔内大粒径油液(直径大于80 μm)占比随转速的变化如图5所示,随转速升高,轴承腔内大粒径油液占比呈下降趋势。这是因为随转速升高,在轴承腔内空气压力作用下,润滑油进入轴承腔会更困难,且高速条件下球附近形成涡流的湍流强度更大,使得大粒径油液更容易雾化破碎。

图5 轴承腔内大粒径油液占比随转速的变化

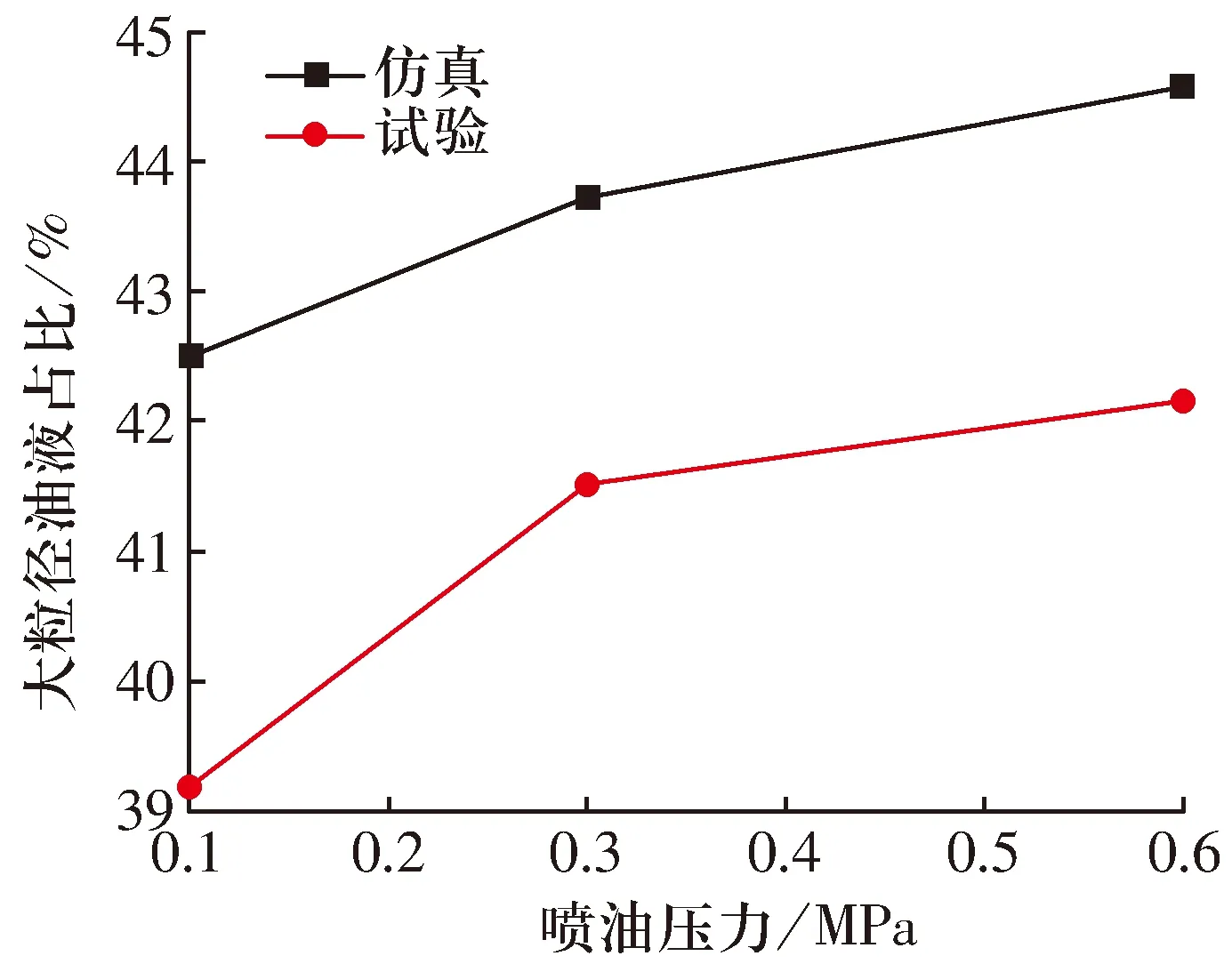

3.3 喷油压力对腔内油液雾化特性的影响

在转速为2.2×104r/min时,相同时刻轴承腔内大粒径油液占比随喷油压力的变化如图6所示,随喷油压力增大,轴承腔内大粒径油液占比也随之增大。这是因为随喷油压力增大,油液进入轴承腔时受其内部空气阻力的影响程度会减小,进入轴承腔内的油量较多,在一定程度上减轻了轴承腔内油液雾化。

图6 轴承腔内大粒径油液占比随喷油压力的变化

4 试验验证

4.1 试验原理及方法

喷油润滑原理如图7所示,在BGT-1A型轴承综合性能试验机上进行试验,试验装置如图8所示。转速变化通过调节主轴电动机频率实现,在供油量一定的情况下喷油压力变化通过改变喷嘴大小实现。

图7 喷油润滑原理图

图8 试验装置图

轴承腔内单个液滴的变形和破碎过程非常短,通过高速相机可捕捉其动态变化过程。试验轴承运转12 h,在转速为1 000 r/min和供油量为0.07 L/min的条件下,启动日本NAC公司ACS-1系列高速摄像机透过轴承端盖处的透明钢化玻璃进行拍摄,接通试验机电源,在液滴的变形和破碎过程中,高速相机捕捉到大量瞬时静止图像,通过将相关静止图像按一定的顺序放置,可以得到液滴的变形和破碎过程。使用高速相机配套的视频处理软件Cine Viewer Application可得到视频中所拍摄到的液滴直径(图9)。

图9 轴承腔内油滴监测

4.2 试验结果分析

在供油速度0.07 L/min时,相同时刻轴承腔内大粒径油液占比随转速的变化如图5所示,在转速2.2×104r/min时,相同时刻轴承腔内大粒径油液占比随喷油压力的变化如图6所示,由图可知:仿真计算和试验所得大粒径油液占比随转速和喷油压力的变化趋势一致,仿真值略大于试验值,这是因为试验中从轴承腔中喷出的部分油液黏附在回油管路上。但试验值与仿真值间的误差较小,在允许范围之内,说明了仿真结果的正确性。

5 结论

1)球分层越多时,越能直观观察轴承腔内的油液雾化情况,有利于轴承润滑状态流场分布的研究。

2)随转速增大,轴承腔内大粒径油液占比逐渐减小,不利于轴承润滑。

3)随喷油压力增大,润滑油进入轴承腔内时受空气涡流影响程度减小,进入轴承腔内的油量增加,大粒径油液占比也会增加,有利于轴承的润滑。