斜面兜孔圆柱滚子轴承摩擦力矩分析

秦贞山,卢团良,邱明,杜辉,董艳方

(1.无锡沃尔德轴承有限公司,江苏 无锡 214401;2.河南科技大学 机电工程学院,河南 洛阳 471003)

圆柱滚子轴承具有结构简单,承载能力强,转速高的优点,广泛应用于工程机械、冶金轧钢、航空航天等领域,其运行状态将直接影响整个机械系统的性能[1-2]。轴承内部摩擦会导致温度上升,致使润滑剂变质,损坏滚子与滚道表面,降低轴承运行平稳性,从而引起噪声[3]。合理设计圆柱滚子轴承结构,降低轴承摩擦力矩,对提高轴承使用性能,延长寿命具有重大意义。

国内外学者对圆柱滚子轴承减摩设计做了大量研究:文献[4]介绍了圆柱滚子轴承减摩设计示例,并基于摩擦学原理阐述了轴承减摩设计的原则、方法和措施;文献[5]分析了不同载荷下圆柱滚子轴承的摩擦力矩,给出了摩擦力矩与载荷的关系;文献[6]在环环摩擦副表面加工不同分布形式的激光微织构,发现径向沟槽和凹坑状微织构在稳定磨损阶段的摩擦因数明显小于光滑表面;文献[7]建立了圆柱滚子轴承织构化内圈挡边-滚子端面油膜润滑数学模型,发现内圈挡边制备圆柱形微凹坑织构可明显改善套圈挡边与滚子端面的油膜压力分布;文献[8]针对圆柱滚子轴承在无油条件下的减摩要求,采用物理气相沉积(PVD)技术在轴承滚道和滚子表面制备钨掺杂类金刚石(W-DLC)减摩薄膜,与未镀膜基体表面相比,镀膜表面摩擦因数降低了70%;文献[9]研究发现多孔聚合物轴承保持架质量轻,噪声小,耐腐蚀性强,自润滑性能好,可以循环供油;文献[10]在圆柱滚子轴承保持架内侧均匀设置多个两侧具有2个兜孔形面的齿形凸块,起到了良好的减摩作用;文献[11]设计了一种滚子中部带有凹形的圆柱滚子轴承,减小了轴承内部工作表面,达到了减摩需求。

上述对圆柱滚子轴承减摩设计的研究大多集中在表面工程、改变保持架材料以及滚子端面、挡边修形,关于保持架兜孔倾角优化设计的研究较少。鉴于此,建立轴承动力学模型,以NJ2205圆柱滚子轴承为研究对象,建立ADAMS虚拟样机模型,分析保持架兜孔倾角对圆柱滚子轴承摩擦力矩的影响。

1 动力学方程

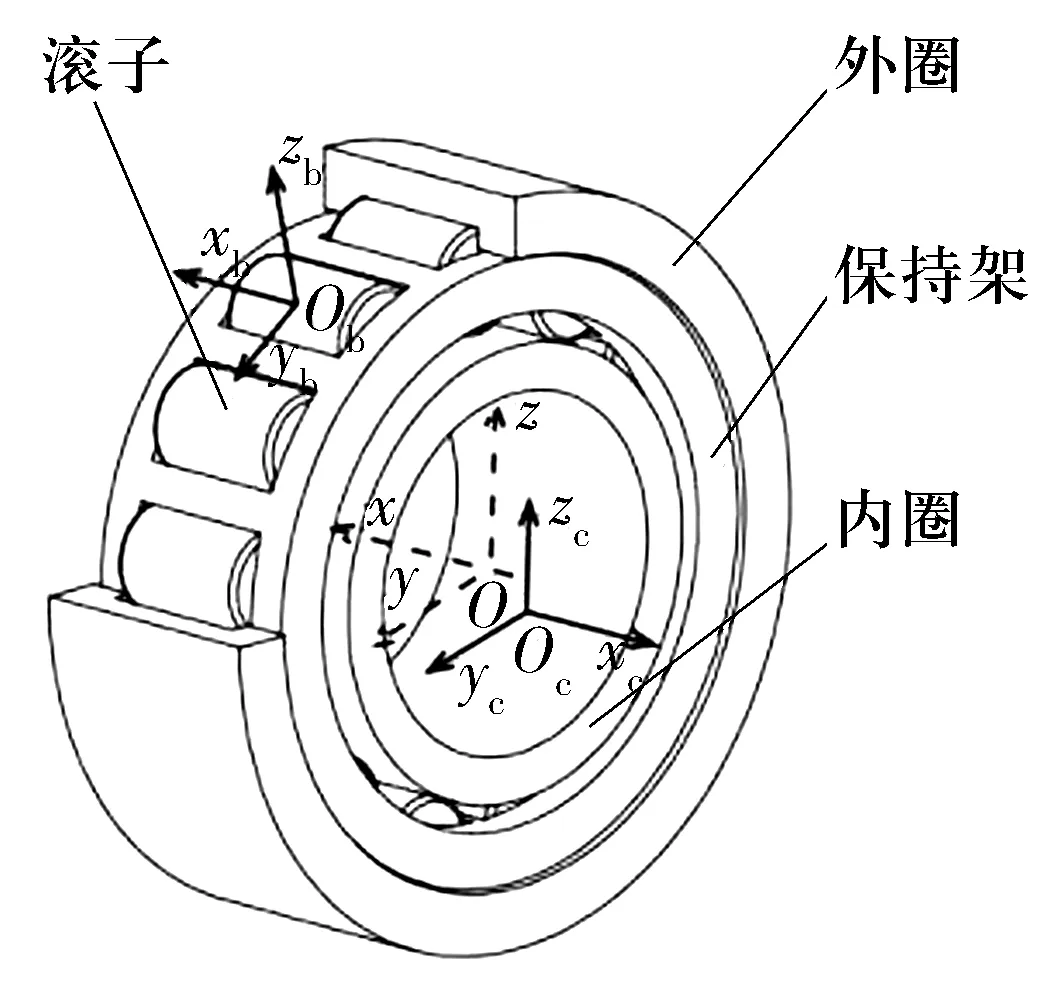

假设圆柱滚子轴承外圈固定,内圈旋转。建立圆柱滚子轴承坐标系统,如图1所示,以轴承中心O为原点建立固定坐标系Oxyz,以保持架中心Oc为原点建立局部坐标系Ocxcyczc,以滚子中心Ob为原点建立局部坐标系Obxbybzb。以上坐标之间可通过坐标变换相互联系,坐标变换的一般形式为

图1 圆柱滚子轴承坐标系统

R1=T(r2+d2),

(1)

式中:R1为固定坐标系中的向量;T为两坐标系的转动变量;r2为局部坐标系中的向量;d2为两坐标系间的平移量。

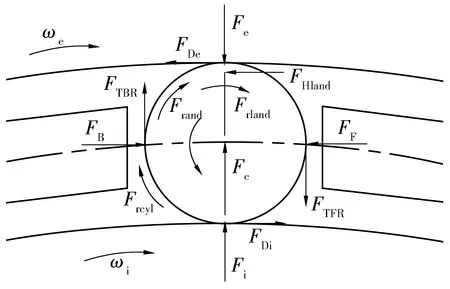

滚子受力示意图如图2所示,第j个滚子的动力学方程组为[12]

图2 滚子受力示意图

,(2)

式中:下标i,e分别代表内、外圈;F为套圈与球的接触力;Fc为滚子离心力;m为滚子质量;r为滚子半径;ar为滚子自转角加速度;FD为套圈与滚子的拖动力;FTBR,FTFR为保持架与滚子的切向拖动力;Frland为引导挡边对滚子的阻力;Frand为滚子端部阻力;Frcyl为滚子表面阻力;Ri为内沟道半径;aR为滚子公转角加速度;FB,FF为保持架与滚子的法向作用力;FHland为引导挡边对滚子的拖动力。

保持架受力示意图如图3所示,保持架动力学方程组为[12]

图3 保持架受力示意图

,(3)

式中:mcage为保持架质量;Fx,Fy为保持架在x,y轴方向的外载荷;Z为滚子数量;Φ为滚子轴线与y轴正方向的夹角;α0为兜孔边缘与兜孔中心的夹角;Icage为保持架极惯性矩;Tland为滚子与引导挡边的拖动力矩;TCDO为保持架引导面受到油的牵引力矩;TCDS为保持架侧面受到空气的牵引力矩。

内圈动力学方程组为[12]

(4)

式中:Fy,Fz为内圈在y,z轴方向的外载荷;My,Mz为内圈在y,z轴方向的外加力矩。

2 动力学模型

以NJ2205圆柱滚子轴承为研究对象,其主要结构参数见表1,内外圈、滚子材料均为GCr15,保持架材料为尼龙,材料参数见表2。

表1 NJ2205圆柱滚子轴承主要结构参数

表2 NJ2205圆柱滚子轴承材料参数

斜面兜孔圆柱滚子轴承保持架结构示意图如图4所示,α,β分别为兜孔前、后壁倾角。基于虚拟样机建立圆柱滚子轴承多体接触动力学模型,如图5所示,根据轴承动态摩擦力矩测试条件,设置边界条件为:1)外圈固定,约束6个自由度。2)内圈受25 N轴向载荷,绕x轴转速为5 r/min。3)滚子与内外圈、保持架设为碰撞接触。4)采用GSTIFF积分求解器,收敛精度设为0.001。

图4 保持架结构示意图

图5 NJ2205圆柱滚子轴承动力学模型

3 仿真分析

为分析保持架兜孔倾角对圆柱滚子轴承摩擦力矩的影响,以兜孔前、后壁倾角α,β为自变量,分析α=β和α≠β时圆柱滚子轴承的摩擦力矩。

在内圈转速为5 r/min,轴向载荷为25 N时,轴承运转24 s内的平均摩擦力矩如图6所示,随兜孔倾角增大,轴承平均摩擦力矩先减小后增大。当保持架未修形(α=β=0°)时,轴承平均摩擦力矩为51.13 N·mm,在α=β=5°时轴承平均摩擦力矩最小,为35.28 N·mm,比未修形时轴承摩擦力矩降低30.9%,减摩效果显著。

图6 NJ2205轴承平均摩擦力矩随兜孔倾角的变化

当兜孔倾角分别为0°,5°,10°时,轴承动态摩擦力矩如图7所示:1)当α=β=0°时,轴承摩擦力矩波动较大。2)随保持架兜孔倾角增大,轴承摩擦力矩波动先减小后增大,α=β=5°时摩擦力矩波动最小。

图7 不同兜孔倾角下NJ2205轴承摩擦力矩的动态变化

保持架兜孔前、后壁倾角分别取5°,轴承动态摩擦力矩随兜孔后、前壁倾角的变化如图8所示:1)轴承摩擦力矩随兜孔后、前壁倾角的变化趋势相似,随兜孔后、前壁倾角增大,轴承摩擦力矩先减小后增大。2)当α=5°,β=6°时,摩擦力矩随兜孔后壁倾角变化达到最小值34.18 N·mm,比未修形时减小了33.15%;当α=4°,β=5°时,摩擦力矩随兜孔前壁倾角的变化达到最小值34.58 N·mm,比未修形时减小了32.36%,说明保持架兜孔后壁倾角比前壁倾角大1°时,轴承减摩效果较好。

图8 轴承平均摩擦力矩随兜孔后、前壁倾角的变化

当α=4°,β=5°和α=5°,β=6°时,轴承动态摩擦力矩如图9所示,2种修形下轴承摩擦力矩波动均较小,减摩效果好。

图9 当α=4°,β=5°和α=5°,β=6°时轴承动态摩擦力矩

3.3 小结

综上分析可知:改变NJ2205圆柱滚子轴承保持架兜孔倾角,能显著降低轴承摩擦力矩,提高轴承运行稳定性。

4 试验验证

采用Rtec摩擦磨损试验机(图10)测量未修形NJ2205圆柱滚子轴承的摩擦力矩,试验机由主轴、加载装置、旋转装置、上下轴承夹具、扭矩传感器、控制系统和数据采集装置组成。被测轴承内圈通过下夹具与旋转装置连接,外圈通过上夹具与扭矩传感器连接。取3套轴承进行试验,轴向载荷为25 N,转速为5 r/min。轴承先顺时针旋转两周,逆时针旋转两周,然后采集数据,采集时间为24 s。

图10 Rtec摩擦磨损试验机

轴承平均摩擦力矩仿真值与试验值结果对比见表3,试验值与仿真值误差在5%以内,说明虚拟样机模型的正确性。

表3 NJ2205轴承平均摩擦力矩仿真值与试验值对比

5 结论

以NJ2205圆柱滚子轴承为研究对象,基于ADAMS建立虚拟样机模型,分析保持架兜孔倾角对圆柱滚子轴承摩擦力矩的影响,得出结论:

1)保持架兜孔前、后壁倾角对圆柱滚子轴承摩擦力矩影响显著,合适的兜孔倾角可有效降低轴承摩擦力矩,提高轴承运行稳定性。

2)当保持架兜孔前壁倾角为5°、后壁倾角为6°时,NJ2205圆柱滚子轴承摩擦力矩最小为34.18 N·mm,比未修形时轴承摩擦力矩降低33.15%,且摩擦力矩波动最小。