圆锥滚子轴承保持架兜孔形状及压坡面素线改进设计

温春国,张广宪,柳雪芹,赵培振,郑广会

(山东金帝精密机械科技股份有限公司,山东 聊城 252000)

圆锥滚子轴承保持架将滚子等距隔开,使滚子均布在滚道圆周上,引导并带动滚子在正确滚道上滚动,防止滚子间互相碰撞和摩擦。若保持架与滚子接触位置不良,滚子与保持架会产生硬性摩擦,摩擦严重时会造成轴承卡滞、异常声甚至滚子脱落无法使用。保持架与滚子的接触形式(梁与滚子的接触位置)会直接影响轴承寿命及使用状态,是保持架设计的要点。

1 原保持架兜孔压坡面素线接触位置

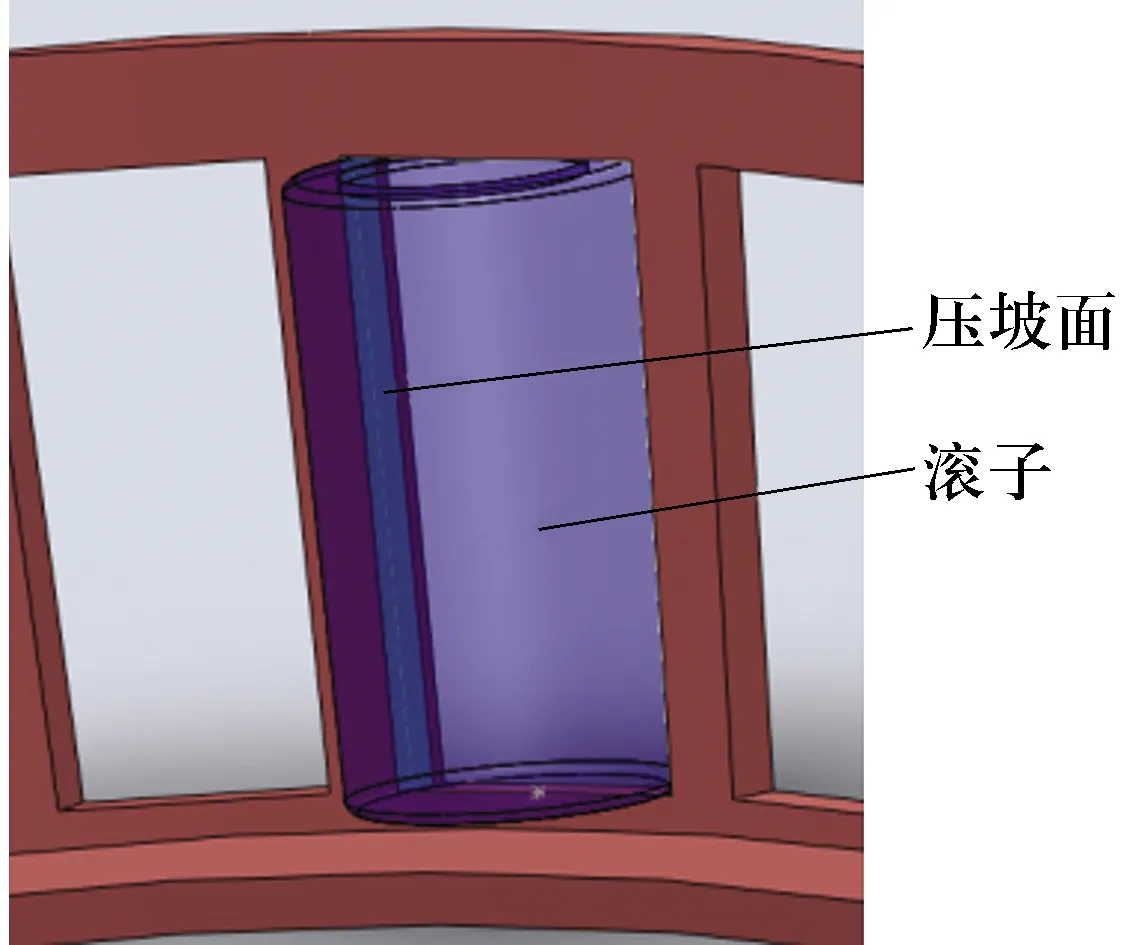

以32048圆锥滚子轴承保持架为例进行分析,保持架主要结构参数:壁厚S为6.0 mm,兜孔公称长度Lc为56.5 mm,公称外径Dc为338.2 mm。保持架兜孔形状为等腰梯形,理论状态下压坡后压坡倒角面平行于两侧梁,梁与滚子接触示意图如图1所示。

图1 保持架梁与滚子接触示意图

1.1 理论分析

采用轮廓仪测得保持架压坡面素线轮廓如图2所示,压坡面素线接触长度仅为保持架兜孔公称长度Lc[1]的30%,梁两端有明显凸起, 与滚子接触时凸起会与滚子产生点接触摩擦。

图2 保持架压坡面素线轮廓图

1.2 涂色试验

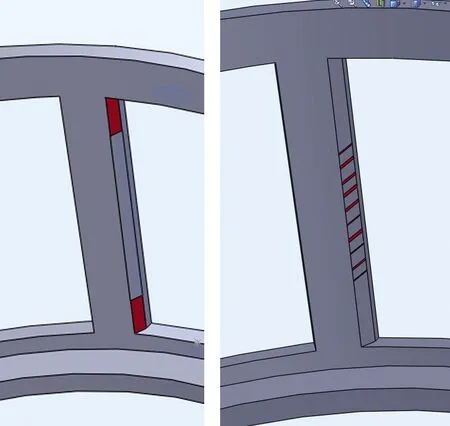

在滚子上均匀涂上颜料,模拟滚子与保持架梁旋转接触,沾染到颜料的位置即为保持架兜孔压坡面素线接触位置,通过反复试验,沾染颜料位置集中在保持架梁两端,中间位置断断续续沾染到染料,如图3所示。

图3 保持架梁沾染位置示意图

1.3 试验分析

在静音实验室中,在350 N额定载荷下对圆锥滚子轴承进行寿命试验,转速为1 500 r/min,运转7 h后轴承发出异常声,拆解发现滚子两端有明显摩擦痕迹。

另取1套圆锥滚子轴承,同样在350 N额定载荷下进行寿命试验,转速为1 500 r/min,运转8.5 h后轴承发出异常声,拆解发现滚子中间部位有明显摩擦痕迹。

1.4 小结

理论分析和试验结果均表明:滚子与压坡面素线的接触位置主要集中在保持架梁两端,中间略微断线接触。

2 兜孔形状及压坡面素线改进设计

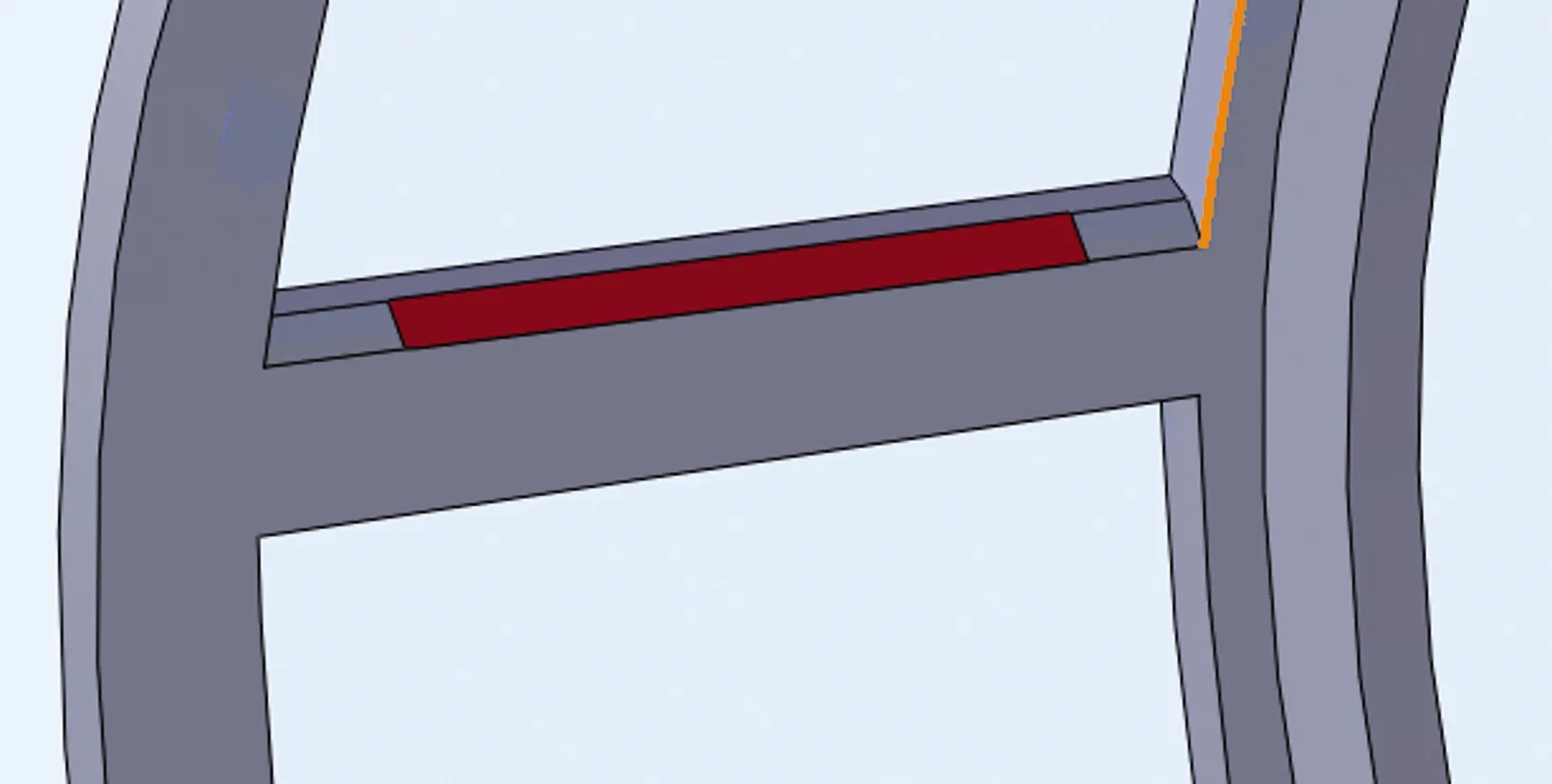

将等腰梯形兜孔改为两端有凹陷缺口的梯形兜孔,如图4所示,图中:LL1为保持架窗孔大端凹陷长度,LL2为保持架窗孔小端凹陷长度,HH1为保持架窗孔大端凹陷深度,HH2为保持架窗孔小端凹陷深度,BB为保持架窗孔大端宽度,bb为保持架窗孔小端宽度。改进压坡模具,使压坡后的梁呈中间凸起形状,保持架梁中间有凸起高度γ,如图5所示。通过以上改进措施,使兜孔形状及压坡面得到改变,进而实现压坡面素线接触位置由两端接触改为中间接触。

图4 改进后保持架兜孔形状

图5 改进后保持架梁凸起形状

3 保持架兜孔主要尺寸计算

在其他尺寸不变的情况下,仅改变兜孔形状。根据经验,HH1,HH2,LL1,LL2,γ可根据以下方法确定。

1)当1 mm≤S<4 mm时,HH1=0.048S,HH2=0.035S;

2)当4 mm≤S<6 mm时,HH1=0.031S,HH2=0.022S;

3)当6 mm≤S<12 mm时,HH1=0.025S,HH2=0.017S。

1)当8 mm≤Lc<25 mm时,LL1=0.125Lc,LL2=0.122Lc;

2)当25 mm≤Lc<50 mm时,LL1=0.163Lc,LL2=0.147Lc;

3)当50 mm≤Lc<80 mm时,LL1=0.156Lc,LL2=0.123Lc;

4)当80 mm≤Lc<150 mm时,LL1=0.186Lc,LL2=0.144Lc。

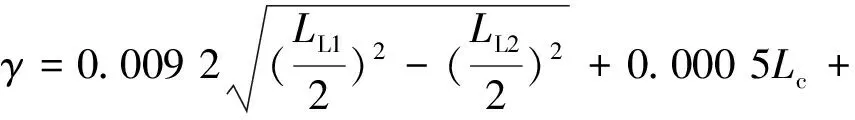

当1 mm≤S<3 mm时,

当3 mm≤S<5 mm时,

当5 mm≤S<9 mm时,

当9 mm≤S<12 mm时,

4 实际使用效果

改进后保持架主要结构参数为:HH1=0.155 mm,HH2=0.110 mm,LL1=6.210 3 mm,LL2=5.600 7 mm,γ=0.144 mm。用轮廓仪测得改进后保持架压坡面素线轮廓如图6所示,并进行涂色试验,结果如图7所示,由图6和图7可知:滚子与保持架接触位置位于梁中间位置,接触长度为Lc的70%左右,说明了保持架兜孔形状改进设计的正确性。同样对保持架改进后的轴承进行寿命试验,滚子两端无摩擦痕迹,仅滚子中间位置有轻微痕迹,进一步说明了保持架设计的正确性。

图6 改进后保持架压坡面素线轮廓图

图7 改进后保持架梁沾染位置示意图