一种氮化硅球模压模具的设计

徐振宇,周鹏飞,姚玉婷,万磊,张永乾

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.高性能轴承数字化设计国家国际科技合作基地,河南 洛阳 471039)

1 概述

高效压制成型模具是氮化硅球制造的关键技术装备,直接影响氮化硅球的生产效率和质量。传统压制模具由上冲头、中模、下冲头3部分组成(图1),安装在粉末自动成型机上。

图1 传统压制模具

氮化硅压制模具结构设计和零件加工复杂,成本高;冲头与中模孔、冲头与定位压板配合精度要求高,球窝近环带段为薄壁锐角,易碰损报废;冲头球窝磨损大,需周期性返修。球窝在镜面电火花机上使用球形电极脉冲成形后再抛光与中模孔研配,加工工艺复杂且价格昂贵。受限于卡具和空间布置尺寸、制造精度、成本等原因,现有粉末自动成型机的模具[1]存在安装难,磨损周期短和脱模困难[2]等问题,有较大的提升空间。

现有粉末冶金领域存在一出多的模具,冲头多为平头。对模具材料和结构的相关研究较多,而对提高模具生产效率,降低安装难度和延长磨损返修周期的研究相对匮乏。

本文通过改进结构,换用冲击韧性更优良的材料,简化安装方式,试图实现模具6冲头布置,延长球窝表面粗糙度的劣化周期,研究提高模压成型效率,避免模具原因导致球坯废品,并降低模具成本的方法。

2 新模具结构设计与计算

2.1 模具结构

新模具装配示意图如图2所示,模具由上冲头座板、上冲头压板、上冲头、中模、下冲头、下冲头压板、下冲头座板、连接座和连接零件组成。

1—上冲头座板;2—上冲头压板;3—上冲头;4—中模;5—下冲头;6—下冲头压板;7—下冲头座板;8—连接座

模具对主要零件材料的刚度、冲击韧性和耐磨性有很高的要求,模具结构有如下特点:

1)下冲头与压机的连接设计用连接座(图3)取代螺纹紧箍,依靠压机下轴的旋转功能调整下冲头角度。

图3 连接座

2)上冲头与压机的连接设计为单纯螺栓压板连接,取消螺纹紧箍,用旋转压机上轴调整上冲头角度。这种方式解决了冲头布置空间的问题,冲头布置不受压机卡具尺寸限制,且加工制造仅对冲头底座的平面度和平行度有要求,精度易保证。

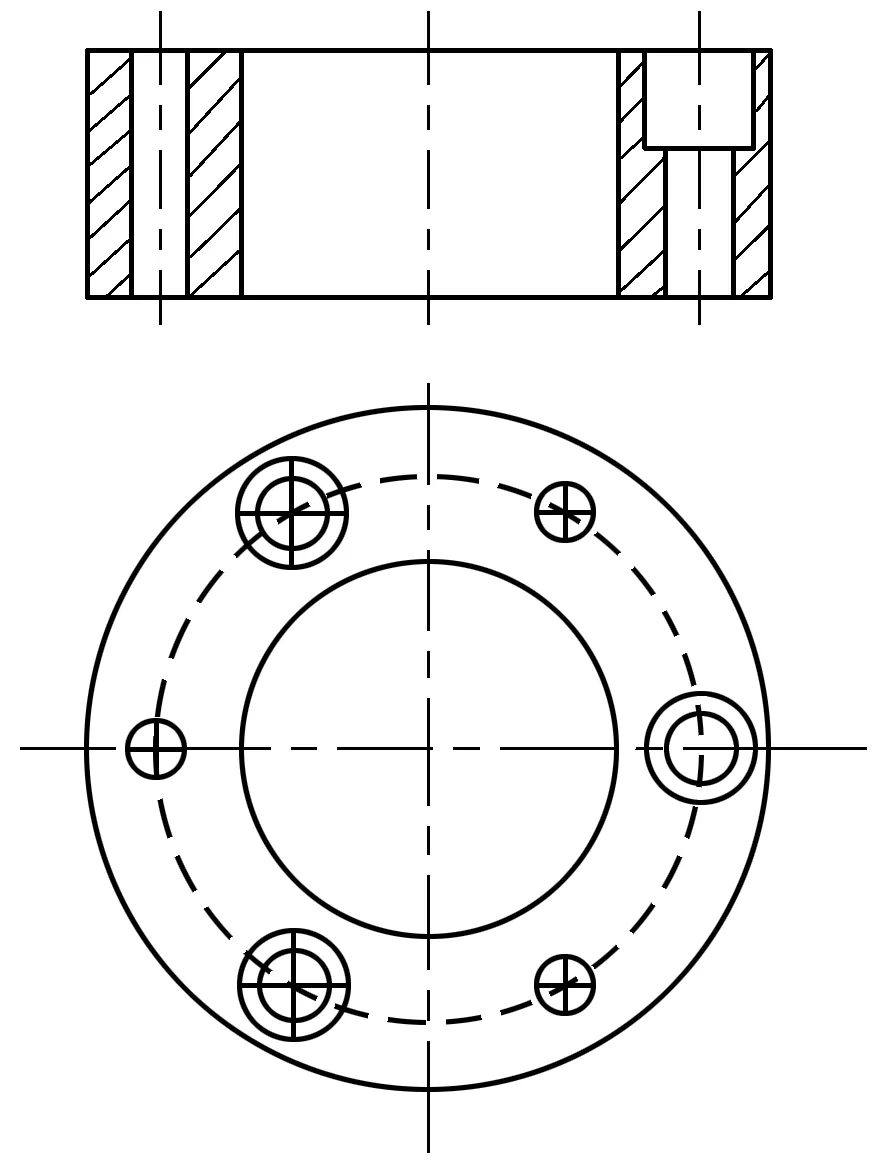

3)冲头用压板孔径向定位,压板(图4)设计为一体式的压紧腔,腔底面的平面度更易保证,冲头用座板底面轴向定位,定位端没有分隔,可布置更多冲头。

图4 下冲头压板

4)可替换的阶梯轴冲头。氮化硅球压制模具磨损快,需周期性返修,冲头必须便于拆卸,传统模具压板一个冲头一个孔,冲头难以拆掉,一个冲头变形导致整套模具报废。通过阶梯轴设计,冲头变形能轻易拆下替换,不同规格冲头可共用压板座板,模具成本降低20%~30%。

5)冲头双排错开布置,便于推球。

2.2 冲头数量的选择

以直径4.762 mm氮化硅球为例设计模具。压制需要的压力通常按压坯横截面积[3]计算,根据长期生产实践,6 t(F=60 kN)压机完全满足需要,单位面积压制压力取12 kN/cm2。

成品球4.762 mm,相应生坯球直径7.3 mm,生坯球截面积0.42 cm2。多头模具可布置的冲头数量为

(1)

式中:F为压机额定压力,kN;S为单个压坯环带横截面积,cm2;F均为单冲头每平方厘米的压制力,kN;r为球坯半径,mm。

由(1)式可得,6 t机压4.762 mm球压力可满足布置11(取整数)个冲头的需要,受空间限制,实际设计为每排3个冲头,2排共6个。

2.3 零件材料

为保证模具能长时间连续、可靠工作,要求冲头、中模、座板和压板具有足够的刚度、冲击韧性和耐磨性,其材料应易加工且热处理变形小。

当前行业使用的冲头材料主要为SLD模具钢,其特点是可以手工抛光球窝,抗碰损性能和耐磨性较好。

2.3.1 冲击韧性与抗碰损

冲头与中模孔的配合间隙通常为微米级,安装时稍有偏差,冲头即被碰掉块,抗碰损能力取决于材料的冲击韧性。为解决此问题,模具设计选用CPM-3V耐磨工具钢,与传统的SLD模具钢相比,冲击韧性好(表1),安装稍有偏差时,冲头的锐角与中模接触可产生相对较大的弹性变形,不易碰损。

表1 CPM-3V与SLD的冲击韧性对比

2.3.2 耐磨性与返修周期

CPM-3V实际生产耐磨性提高不明显,很快出现球窝竖纹(图5)。为解决此问题,分别试验了碳氮氧盐浴复合(QBQ)处理技术(图6)、类金刚石(DLC)镀膜表面处理技术(图7)对冲头进行表面处理。QBQ处理后冲头变形严重。DLC镀膜表面技术处理后冲头球窝的摩擦因数减小,表面硬度提高,磨损周期达2~3个月,素坯裂纹显著减少。

图5 球窝竖纹

图6 QBQ处理后的冲头

图7 DLC处理后的冲头

3 弹出脱模与环带高度优化

球坯环带(球坯中间的圆柱段,作用是防止上下冲头碰在一起)高度越大,越易推出,但球坯球形度变差,磨削加工量相应增大,加工废品率高。环带高度在确定模具设计定形尺寸时设定[4],本模具根据实际生产试验优化,将环带高度设计为1.8 mm,此时球坯球形度达到最优,但传统的脱模推球方式难以将球坯推出下冲头球窝。

配合模具设计,生产实践中采用弹出脱模技术[5]和创新的反弧推球技术,解决了脱模推球困难问题。

4 球坯性能对比

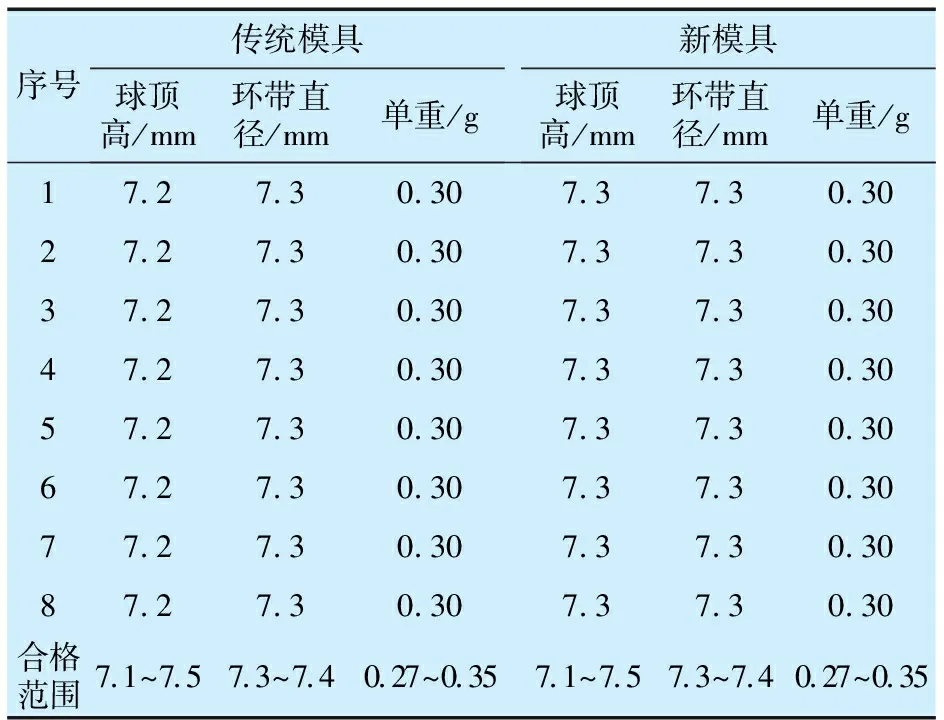

传统模具与新模具压制的生坯球尺寸及质量对比见表2。球坯的单重、高度等一致性没有明显差异,生产实践效果良好。

表2 传统模具与新模具压制的生坯球尺寸及质量对比

烧结坯性能对比见表3,由表可知,同种原料,新模具与传统模具压制的球坯,密度范围均为3.25~3.30 g/cm3,无明显差异。同规格钢球的标准压碎载荷值16 kN,传统模具的压碎载荷比为44.1%~80.3%,新模具为54.7%~79.3%(35.0%以上即为合格品),比传统模具离散范围略小。改进设计的氮化硅球成型模具与传统模具的参数对比见表4。

表3 传统模具与新模具压制的烧结坯性能

表4 新模具与传统模具的参数对比

5 结束语

设计了氮化硅球压制多头模具,解决了粉末自动成型机冲头多难以布置,脱模推出困难,磨损返修周期短,易碰损报废等问题。新模具特点如下:

1)利用压机下轴旋转调整下冲头角度,模具与压机的连接采用单纯螺栓压板连接,克服多冲头空间难布置问题。

2)冲头压板设计为一体式压紧腔,空间设计合理,便于拆装冲头,且加工精度更易保证。

3)采用可替换的阶梯轴冲头,有效降低模具成本,便于维修,避免冲头碰损整体报废。

4)双排错开布置,结合创新的弹出脱模和反弧推球技术,有效解决了脱模推球困难。

5)通过材料优化解决了模具碰损,返修周期短的问题。