硫冷凝器管板样机数值分析与应力测试对比

马一鸣,王海波,杨春天,赵明明,尹依娜,汪沈阳,罗沿予

(1.上海蓝滨石化设备有限责任公司,上海 201518;2.中国石油化工股份有限公司 中原油田分公司 石油工程技术研究院,四川 达州 636156)

我国高含硫天然气资源丰富,资源量超过4万亿 m3[1],探明储量近 1万亿 m3。 高含硫天然气具有剧毒、腐蚀性强及安全风险高的特性,无法直接使用,需进行净化处理。净化后分离出的酸性气中含有大量的 H2S、CO2、SO2和 Cl-等, 如直接排空,会造成很大的环境危害和硫资源浪费[2],需采用硫磺回收装置将酸性气中的硫元素转化为硫磺进行回收处理[3]。普光气田为我国“川气东送”的起点,配套的天然气净化厂硫磺回收装置硫磺产能达240万t/a,规模居全国首位。该硫磺回收装置采用低压蒸汽发生、锅炉给水预热的方式将酸性气反应生成的过程气冷却,使过程气中的硫蒸气达到冷凝点,最后将液硫收集存储。装置中的末级硫冷凝器是关键设备之一,具有高参数(管、壳程压差为 6.4 MPa)、大型化(直径 3 200 mm)等特点,使用过程中频繁发生内漏等问题,导致装置停产、检修,对“川气东送”沿线地区的天然气供应造成不利影响。

国内外高参数大型硫冷凝器一般采用管壳式热交换器中的e型或b型管板结构,管板较厚,刚性较大,导致换热管与管板连接接头拘束度较高。在腐蚀环境下,管头存在较大温差应力及残余应力,易诱发管板及管头的应力腐蚀开裂,引起内漏。因此,硫冷凝器的设计要点为提高管板柔性,降低管板对管头的拘束度。文中针对末级硫冷凝器的内漏问题,探讨了硫冷凝器管板改进思路,并设计了刚性管板和柔性管板样机,结合有限元数值模拟和试验测试结果进行应力对比分析,获取不同结构的承载特点。

1 硫冷凝器管板改进思路

国内外现行的管板计算方法都是以弹性理论为基础的当量实心板理论,故管板承载和刚度要素分析可参考当量实心板理论,再根据需要选取相应的设计理论。

壳程筒体在壳程压力作用下产生环向应力,并径向膨胀,由于泊松效应,筒体轴向收缩。管板在壳程侧承受壳程压力,壳程筒体和管束沿轴向伸长,且换热管在管外壳程压力的作用下径向收缩,在泊松效应下轴向伸长,并引起管板的局部弯曲变形。同时,由于换热管温度高于壳体温度,产生轴向变形差,更加剧了管束的伸长效应。筒体与管板变形相互协调,会对管板周边不布管区产生附加剪切力与弯矩,引起管板整体弯曲变形。此外,沿厚度方向管板温度存在差异,也产生了附加的整体弯曲变形。

管板应力水平受整体弯曲变形及局部弯曲变形联合控制。整体弯曲变形受管板的弯曲刚度(管板厚度)、管束的支撑强度 (换热管与管板刚度比)及管板周边不布管区变形协调能力(筒体与管板连接方式)控制。局部弯曲变形则受换热管管孔间距及管束的支撑强度控制。

在布管区,管板的弯曲刚度与自身厚度的三次方成正比,管束的支撑强度与换热管结构参数成正比,与管板厚度成反比。 现有研究表明[4-12],在一定的边界支撑条件下,当换热管支撑强度系数逐渐增大时,管板的挠度、弯矩等自周边向中心衰减并呈波形分布。支撑强度系数越大,管板的挠度、弯矩等衰减越快、波数越多,但由于变形差异逐步扩大,周边弯矩有所提高。因此,减小管板厚度、提高换热管支撑强度,有利于降低管板刚度并改善管头拘束度。

在连接区,管板周边不布管区的变形协调能力与其结构刚度密切相关。刚性管板周边不布管区的力学模型为当量环板结构,刚度取决于环板与壳体的连接情况及环板厚度,连接形式通常介于固支与简支之间,刚度较高。因此,可采用膨胀节等类似的柔性结构来显著降低管板周边刚度。

2 硫冷凝器管板样机设计

为了验证管板改进思路的正确性,笔者分别设计、制造了刚性管板与柔性管板样机各1台,对2台样机进行压力载荷下的应力测试,量化二者的差异。

表1 管板样机选材方案

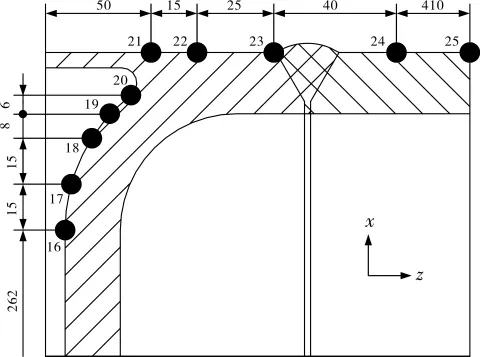

最终确定的刚性管板样机管板厚度60 mm,柔性管板样机管板厚度18 mm,过渡段圆角半径R=38 mm。2种管板样机结构简图分别见图1和图2。

图1 刚性管板样机结构简图

图2 柔性管板样机结构简图

3 硫冷凝器管板样机有限元数值分析

考虑结构和载荷的对称性,对管板建立1/4模型,换热管、壳体取1/2设计长度。采用ANSYS软件中的8节点三维实体单元SOLID 185进行结构分析。

分别建立刚性管板和柔性管板样机模型,模型所用尺寸中厚度为名义厚度。在管板及壳体的对称面施加对称位移约束,在壳体及换热管横截面施加轴向位移约束。换热管外表面、壳程筒体内表面、管板壳程侧表面施加壳程试验压力载荷7.75 MPa。

有限元分析得到的刚性管板样机模型应力云图见图3,柔性管板样机模型应力云图见图4。

图3 刚性管板样机模型应力云图

分析图3、图4可以看出,在相同的载荷条件下,采用柔性薄管板可满足结构的安全要求,且过渡段与壳体连接处的总体应力由189.677 MPa下降为168.646 MPa,连接处刚度下降,与理论分析相符。

图4 柔性管板样机模型应力云图

依据JB 4732—1995《钢制压力容器——分析设计标准(2005年确认)》[13]进行强度评定。 应力线性化路径的选取原则是[14-19],分析构件应力强度最大位置、其它高应力强度区域及关注部位,并沿壁厚方向设定应力线性化路径。管板样机应力线性化路径位置见图5,各线性化路径的应力计算值见表2。刚性管板的路径均处于所用坯料厚度大于100 mm的20锻件上,柔性管板的路径均处于Q245R和所用坯料厚度大于100 mm的20锻件上。上述材料常温下许用应力均为148 MPa,局部薄膜应力SⅡ和一次薄膜加一次弯曲应力SⅢ的许用极限为1.5KSm,耐压试验工况下K=1.25,即SⅡ和SⅢ的许用极限为277.5 MPa。表 2中各计算应力均小于许用极限,表明管板样机模型结构安全,样机设计合理。

图5 管板样机应力线性化路径位置示图

表2 管板样机各线性化路径应力计算值 MPa

4 硫冷凝器管板样机应力测试测点分布

管板样机应力测点分布在3个区域,即布管区、布管区以外与壳体连接过渡部分以及壳体外壁。除管板中心位置外,所有测点均两两对称布置,测点26~测点49均与其编号相差24的点对称,如测点26与测点2对称、测点49与测点25对称。管板样机应力测试中不同区域应力测点布置见图6~图10。

图6 管板样机应力测点总体布置

图7 管板样机右半区应力测点布置

图8 管板样机左半区应力测点布置

图9 刚性管板样机布管区外应力测点布置

图10 柔性管板样机布管区外应力测点布置

5 硫冷凝器管板样机应力测试结果及对比分析

5.1 应力测试与数值分析结果对比

刚性管板与柔性管板样机应力测试与有限元数值分析结果见表3。壳体上应力测点的z向应力在表3中表示为x向。

表3 管板样机应力测试与有限元数值分析结果 MPa

分析表3,刚性管板的测点17、测点21、测点23和测点24,柔性管板的测点1和测点23的测试数据与其各自对称点的测试数据差异较大,与数值分析值差异也较大,应为奇异点。其余测点的数值分析结果与测试结果基本吻合。

在布管区,对柔性管板,除中心测点1的应力偏高外,测点2~测点6的应力基本相当。表明当换热管支撑强度系数较大时,减小管板厚度对承受机械载荷能力基本无影响,同时管板弯曲刚度下降明显,可改善因管板刚度引起的对管头的拘束度。这与管板改进思路的判断基本一致。

在连接区,2种管板的测点21~测点25的应力差异较大,表明刚性管板的周边约束高于柔性管板的,周边弯曲应力显著提高。同时,管板过渡段x向测点16~测点20与相邻布管区测点6的应力存在明显方向变化,且柔性管板数据高于刚性管板的,表明柔性结构相比刚性结构存在显著变形,导致该部位弯曲应力水平提高,但可补偿换热管与筒体变形差,改善管板与筒体连接结构对管头的拘束度。这也与管板改进思路的判断基本一致。

5.2 2种管板样机对比

剔除奇异点后,取对称点测试数据平均值,对2种管板样机对应位置测点的测试数据及有限元数值分析数据进行对比。

5.2.1 管板端面

(1)中心点(测点 1) 柔性管板的应力水平主要取决于换热管间距和周边支撑。管板中心未布管,无换热管拉撑,换热管间距较大,其应力高于其余布管区,应力测试和数值分析均验证了这一点。刚性管板的刚度较大,厚度较厚,中心应力较小。中心位置的应力测试与数值分析结果均表明,减小换热管间距或增大管板厚度可有效降低管板应力水平,且间距作用更为明显。

(2)布管区域孔桥位置(测点2~测点4) 布管区换热管对管板的拉撑作用明显时,管板厚度对应力水平影响较小。管板厚度增大,应力减小幅度有限。测试数据大于数值分析数据,与管板端面结构不连续、存在焊接残余应力有关。

(3)布管周边(测点5~测点6) 柔性管板刚度较小,周边位置局部弯曲应力较高,其径向与周向应力均高于刚性管板。

(4)过渡段(测点 16~测点 20) 过渡段 y向应力为周向应力,主要为薄膜应力,刚性管板与柔性管板的应力差异不大,测试数据与数值分析数据吻合性很好。过渡段x向应力为径向应力,为薄膜应力加弯曲应力,以弯曲应力为主,管程侧表面为压缩侧,数据吻合性好。过渡段x向应力测试数据与数值分析数据的绝对值差异较大,这与设备组装顺序不同、过渡区存在预应力有关。

5.2.2 壳体

在远离管板与壳体连接处,管板结构对壳体应力的影响比较小,壳体周向应力受内压控制,应力无差异。轴向应力与换热管、壳体及管板的刚度有关,应力差异小。柔性管板结构的壳体轴向应力略小。

在靠近管板与壳体连接处,受边缘效应的影响,管板外圆面承受轴向附加弯矩。管板外圆面的轴向应力为薄膜应力加弯曲应力,以弯曲应力为主,管板外圆面为压缩侧。管板外圆面周向应力相差不大。

6 结语

针对硫冷凝器内漏问题,探讨了硫冷凝器管板改进思路,设计了刚性管板与柔性管板样机,建立了样机有限元数值分析模型,对2种样机进行了有限元应力数值分析和压力载荷下的应力测试。对比结果显示,应力测试结果与数值分析结果吻合性较好,表明数值分析模型简化合理,边界条件设置正确,分析结果准确可靠,模型的简化方式和边界条件设置可用于工业产品的数值分析。管板端面应力测试数据与数值分析结果存在一定差异,主要由以下原因引起,①样机制造完成后进行了热处理,管板存在初始变形,而且热处理未能完全消除焊接残余应力。②管板端面结构不连续,应力梯度大。③换热管与管板实际采用的是角焊缝结构,而数值模型中则简化为伸入管板部分换热管与管板一体的结构。