废水蒸发器环形管板的计算

金东杰,张焱,郭平,贾金付,安东

(中核能源科技有限公司,北京 100193)

废水蒸发器是高温气冷堆示范工程(HTR-PM)液废处理系统的关键设备,主要用于高温气冷堆放射性液废的浓缩。废水蒸发器采用中央循环管式蒸发器结构,该管板结构较为特殊,是一种中间大开孔的环形管板。环形管板的设计在我国现行换热器设计规范GB/T 151—2014[1]标准中没有规定,压力容器分析设计标准JB/T 4732—1995[2]和现有的其他各国规范也都未给出相应的计算方法,工程中常采用近似方法确定环形管板厚度。王旭[3]在2002 年运用与平盖开孔类比提出了一种环形管板的设计方法。2004 年王旭等又提出了一种工程近似计算的方法[4],对这种环形管板采用保证管程和壳程压力作用于管板上的面积不变的前提下,将环形管板转换为当量普通管板,从而运用GB/T 151 的管板计算法确定管板厚度。但应用这种方法转换后,某些换热器换热管的壁厚可能减小,导致无法满足强度要求,不能进行下一步计算。薛明德[5]等认为,环形管板中心管的存在只对其附近管板应力有较大影响,且影响范围较小,环形管板的设计计算在工程上可近似认为在管板的中心管部位布置同样的换热管,即将该管板视为在管板布管区按照原布管密度全部布满换热管,再按照GB/T 151 规定的方法进行计算,并适当留有余量。这种方法改变了换热管系的轴向刚度。本文提出一种新的环形管板计算方法,并对废水蒸发器环形管板分别采用以上方法分别进行计算,对计算结果进行对比分析。

1 废水蒸发器主要设计参数及结构

1.1 主要设计参数

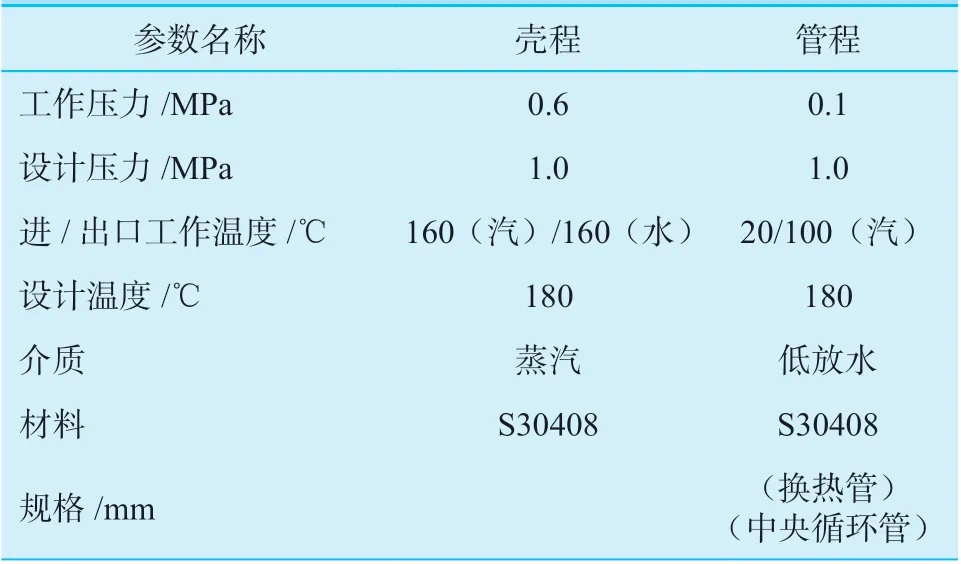

废水蒸发器主要设计参数及结构尺寸如表1 所示。

表1 废水蒸发器主要设计参数Table 1 The main design data of waste water evaporator

1.2 环形管板结构

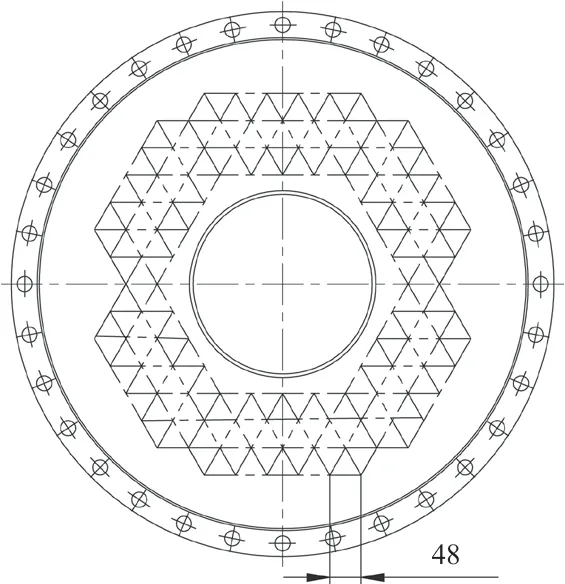

废水蒸发器采用环形管板结构,环形管板布置在加热室上下两端的筒体上。换热管采用φ38×3 无缝钢管,单根管长L= 1 050 mm,共120 根,换热管按正三角形排列,管间距S= 48 mm,换热管与管板采用强度焊加贴胀方式连接。管板中央为φ273×6的中央循环管,中央循环管与管板采用强度焊方式连接。环形管板的结构如图1 所示。

图1 环形管板结构Fig.1 The annular tube sheet

2 环形管板的工程计算

目前环形管板的工程计算方法均是假定管板中间不开大孔,将环形管板转换为当量圆管板,转换后的当量圆板满足GB/T 151 管板的计算范围,之后再运用GB/T 151 中的方法进行管板近似计算。

2.1 现有工程计算方法

2.1.1 文献[4]计算方法

该方法[4]假定当量圆管板转换前后管程、壳程压力作用面积不变,即要保证管板开孔后剩余面积不变,又要保证全部换热管管壁金属总横截面积不变。其计算方法如下:

(1)假设管板的中间循环管处为相同管间距的换热管,为了保证管板开孔后剩余面积不变,则在管板上应增加换热管根数,这样可把环形管板转化为当量普通管板。

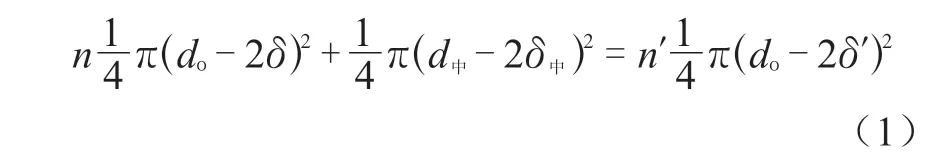

(2)转换前后管板开孔后剩余面积不变,也就是说保证转换后换热管内径面积之和不变,得:

式中n——环形管板换热管根数;

do——换热管外径,mm;

δ——环形管板换热管厚度,mm;

d中——中央循环管外径,mm;

δ中——中央循环管厚度,mm;

n′——当量圆管板换热管数量;

δ′——当量普通管板换热管厚度,mm。

(3)由转换前后全部换热管管壁金属总横截面积不变,得:

由式(1)和式(2),可得当量圆管板换热管数量n′和壁厚δ′。

(4)采用当量圆管板换热管规格,按GB/T 151中的方法对当量圆管板进行计算。

该方法的优点是假定管程、壳程压力作用面积不变,当量管板转换前后的受力状况更接近。但该方法改变了换热管的壁厚,在中心孔开孔过大等情况下,通过公式计算得到的换热管壁厚可能过小,不满足换热管承压后的强度和稳定性要求,这将导致当量圆管板不能再按GB/T 151 中的方法进行计算。另外该方法的计算过程相对复杂。

2.1.2 文献[5]计算方法

文献[5]对不同参数的环形管板进行分析表明:中心管的存在对其附近管板应力有较大影响,且影响范围较小。在此基础上,提出一种环形管板工程近似计算方法,认为在管板的中心管部位布置同样的规格换热管,计算方法如下:

(1)将环形管板视为中心管部位布置同样规格换热管的当量圆管板。

(2)在当量圆管板布管区按照原布管密度全部布满换热管,并计算换热管数量。

(3)采用当量圆管板和原来换热管规格,按GB/T 151 中的方法对当量圆管板进行计算。

该方法的优点是计算简单,但重新布管后换热管的规格不变,转换前后换热管系的轴向刚度变化较大,换热器的轴向受力状态改变较大。

2.2 改进的工程计算方法

考虑中心管对换热管系轴向刚度的影响,对文献[5]提出的环形管板的工程计算方法进行改进,新的工程计算方法如下:

(1)将环形管板开孔处视为在管板布管区按照原布管密度全部布满换热管的当量管板,则此时的当量管板满足GB/T 151 管板计算方法的适用范围。

(2)对换热管材料的弹性模量进行修正,使环形管板转换成当量管板后,换热管管系的轴向刚度不 变。

(3)应用GB/T 151 的管板计算方法,采用修正后的换热管材料当量弹性模量,对当量圆管板进行计算。

修正后的换热管材料当量弹性模量可按如下方法进行计算:

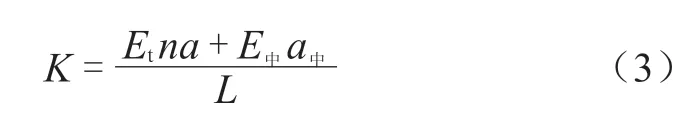

环形管板时换热管系的轴向刚度K为:

式中K—— 环形管板时换热管系的轴向刚度,N/mm;

Et——换热管材料的弹性模量,MPa;

E中——中心管材料的弹性模量,MPa;

n——环形管板换热管根数;

a—— 1 根换热管管壁金属的横截面积,mm2;

a中——中心管管壁金属的横截面积,mm2;

L——换热管长度,mm。转换成当量管板后换热管系的轴向刚度K当为:

式中K当—— 当量管板时换热管系的轴向刚度,N/mm;

E当——换热管材料的当量弹性模量,MPa;

n当——转换后换热管根数。

当环形管板转换成当量管板后换热管管系的轴向刚度不变时,由式(3)和式(4),可得

改进后的环形管板计算方法,考虑了中心管对换热管系轴向刚度的影响,使得转换前后换热管的轴向受力状况更为接近,且吸收了文献5 方法计算简单的优点,只需对换热管弹性模量进行修正。

2.4 废水蒸发器环形管板的工程计算

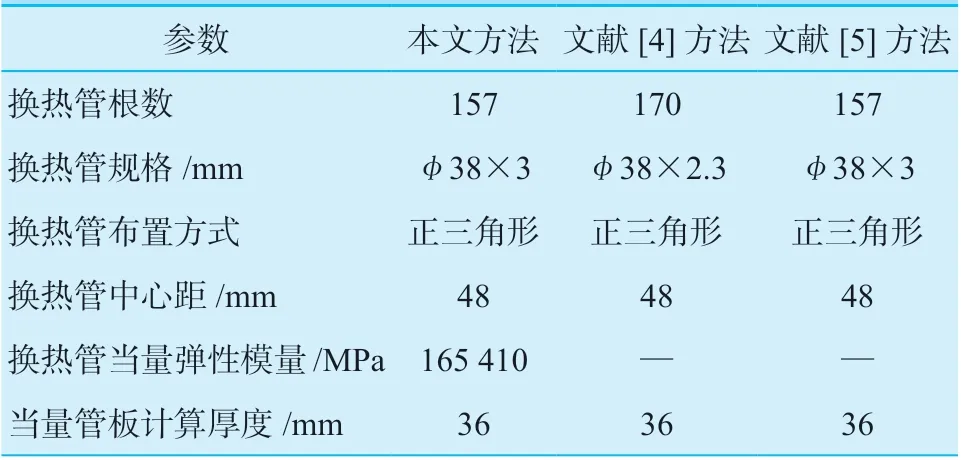

将废水蒸发器的环形管板分别按本文方法、文献4 和文献5 方法转换为当量圆管板,并按GB/T 151 的方法进行管板计算,转换后管板的布置参数如表2 所示。

表2 当量管板布置参数Table 2 The main data of equivalent tube sheet

以仅有废水蒸发器管程压力作用下工况为例,计算应力如表3 所示。

表3 当量管板计算应力结果Table 3 The calculation results of equivalent tube sheet MPa

由表3 可见,在不计温差工况下三种方法的计算结果基本相近,本文给出的方法和文献[4]方法转换前后换热管束的轴向刚度不变,考虑热膨胀变形差后换热管与壳体的刚度比不变,受力情况更为接近原管板。由于文献[5]方法改变了换热管束的轴向刚度,所以在计温差应力工况下其应力值明显高于本文方法和文献[4]方法计算所得的应力。

3 结论

(1)环形管板不能直接应用GB/T 151 标准进行计算,目前环形管板的工程计算方法,都是将环形管板转换为圆形当量管板后再按GB/T 151 标准进行管板计算。

(2)文献[4]方法和本文提出的环形管板工程计算方法,考虑了中心管对换热管系轴向刚度的影响,转换成当量管板后管板的受力情况与转换前更接近。

(3)本文提出的方法在文献[5]方法的基础上进行了改进,如按文献[4]方法将环形管板转换成当量管板后换热管壁厚可能减小,无法满足强度要求,不能进行后续管板计算时,可用本文提出的工程计算方法进行环形管板计算。