对ASME Ⅷ-1 2019 新增条款UHX-4 (h)的解读和探讨

高永平,曹宇

(森松(江苏)重工有限公司,上海 201323)

管壳式换热器被广泛地应用于石油、化工、能源及冶金等各种过程工艺装配中。在ASME VIII-1 2019 版新增了UHX-4 (h)条款[1],其主要有两个含义:第一个含义是位于与管板相联接的壳程筒体(c 型和e 型管板)或管箱筒体(如d 型和f 型管板)或与管箱筒体和壳程筒体同时联接筒体(如b 型管板)上的开孔,当开孔直径超过30%筒体直径时,则开孔距离管板面的距离不得小于1.8 (Dt)1/2;第二个含义是如果管板是按简支方法计算时,则不需要满足这个要求。同样在ASME VIII-2 2019 版第4.18.3(h)条款中也有同样的表述[2]。

在现行的GB/T 151—2014 标准中对于管板的计算中并没有校核连接处筒体的弯曲应力,仅仅计算了壳程筒体的平均轴向应力[3]。对于结构不连续区域内有较大开孔,是否会引起不利影响也未作任何规定;并且在ASME VIII-1 UHX 篇和ASME VIII-2 第4 篇中只是直接给出硬性规定,并未解释原因。鉴于此,本文将基于理论分析及模拟算例的分析计算,来解读和探讨ASME 标准做出此项规定的原因,以引起国内工程设计人员在遇到此类情况时多加注意。

1 理论分析

我们知道管板与筒体相联接处,在载荷作用下,管板与筒体的变形不可能完全一致(我们称之为变形不连续)。例如在壳程内压作用下,筒体会向外膨胀,但是管板由于中心弯曲导致周边向内变形,但管板与筒体是联接在一起的,变形会受到相互之间的制约,此时筒体在连接处附近一定区域内会产生弯曲变形,此弯曲变形是由于管板与筒体联接处为了满足变形协调而引起的附加剪力和弯矩产生的。对于薄壁压力容器我们仅考虑薄膜应力,然而在这一局部区域内将产生不能忽略的弯曲应力。此应力必然会对管板与筒体联接区域带来影响;但这个影响有一定的范围,这个范围即变形不连续引起的边缘应力的影响范围。

在压力容器设备中最常见的边缘应力有封头(含平盖、锥体)与筒体连接处的边缘应力以及筒体与接管联接处的边缘应力[4-6]。管板可以看作是一种特殊的平盖。边缘应力与薄膜应力有着本质区别,按JB 4732 的应力分类原则[7],边缘应力应归为二次应力,其具有局部性和自限性的特点。一般认为边缘应力在超过2.5(Rt)1/2(也即1.8(Dt)1/2)这个范围后,可以忽略不计。

另因筒体开孔也会造成结构的不连续,从而产生边缘应力;并且较大的开孔还会导致开孔周围有很大的应力集中。开孔的应力集中系数随着开孔系数(开孔大小与边缘效应的衰减长度之比)的增加而增大[8],如果在筒体与管板的连接区域1.8 (Rt)1/2范围内再有较大开孔,必将导致管板连接处的边缘应力与开孔应力的叠加,这将对管板及连接区域带来很大的不利影响。这也应该就是ASME VIII-1 和ASME VIII-2 中规定在1.8 (Dt)1/2这个范围内不得有较大开孔(30%筒体直径)的原因。

ASME VIII-1 UHX 篇和ASME VIII-2 第4 篇中对于与筒体相联接的管板的计算有三种方法[9]:第一种是100%考虑联接筒体对于管板的加强作用,并校核相联筒体的弯曲应力和薄膜应力及总应力,这时筒体的应力应限制为1.5 倍许用应力,这种方法算得的筒体壁厚通常较厚;第二种方法是采用简化的弹-塑性方法,该方法考虑筒体局部屈服后,材料的弹性模量将有所下降,通过定量的缩减弹性模量来降低相联筒体对管板的加强作用,这时筒体的许用应力可用3倍许用应力限制,较第一种方法因许用应力提高,可以降低相联筒体的厚度,同时筒体对管板的加强作用有所减弱,所以管板厚度会适当增加;第三种是简支法,这种方法完全忽略相联筒体对管板的加强作用,相当于管板两侧是垫片时的连接,此时相联筒体的许用应力也取3 倍许用应力,但管板因失去了相联筒体的加强作用,管板厚度较前两种方法会明显增加。当采用简支方法时,因完全不考虑相联筒体对管板的加强作用,这时当然也就不必考虑管板与相联筒体处的不连续边缘应力带来的影响,这也就是UHX-4 (h)条款的第二个含义的缘由。

对于边缘应力的计算,在工程上是将壳体分为两部分,一部分为薄膜解,另一部分是有矩解,即在壳体的不连续处切开后的自由边界上受到的边缘力和边缘弯矩作用时的有力矩理论解。然后将这两种解叠加就得到了保持结构连续的最终解。在ASME VIII-1 UHX 篇也是这样计算与管板相联筒体的应力的,这个理论方法虽然思路清晰,但对于具体问题分析起来相当复杂,如果再遇到接管开孔的叠加,情况就更加复杂了,这时很难甚至无法对其进行精确的理论公式求解,必须依靠有限元等数值分析计算方法[8]。这也应是ASME VIII UHX-4 (h)中直接规定较大的开孔不允许位于距离管板面的1.8 (Dt)1/2范围内、而不采用公式计算的原因。

2 模拟算例分析

2.1 算例基本设计参数和结构尺寸

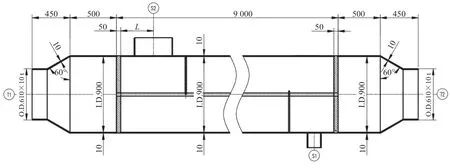

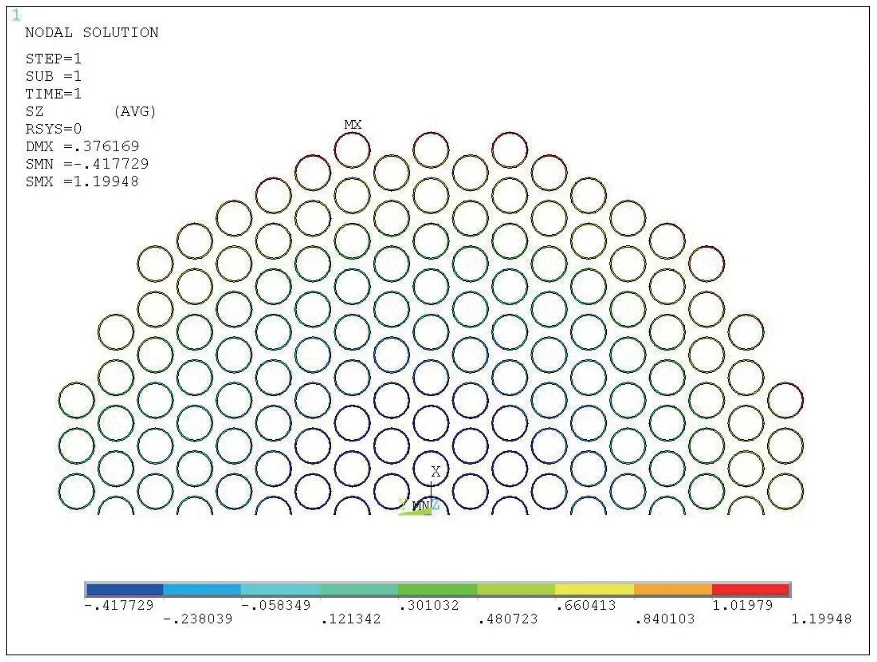

图1 为一台固定管板换热器,其管、壳程材料均为S31603,内直径I.D.900 mm;换热管材料为S31603,规格ф38×1.25 t,管子按正三角排列,管间距48 mm,管子数量253 根;管、壳程设计压力0.25 MPa;管、壳程设计温度120 ℃;壳程筒体平均金属壁温为73 ℃,管子平均金属壁温70 ℃。

图1 换热器结构简图Fig.1 The brief diagram of heat exchanger

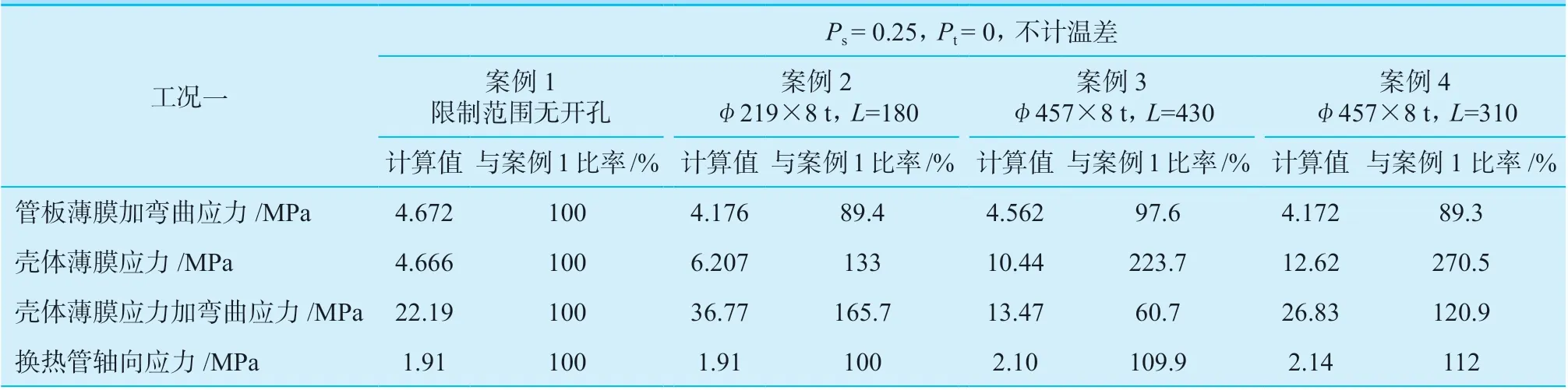

为了核查不同开孔率,不同开孔间距对管板和壳体应力带来的影响,将模拟分析计算以下的四种案 例:

案例1:筒体在上述范围无开孔;

案例2: 筒体开孔S1 大小为φ219×8 t,中心距离管板距离L=180 mm。此时开孔率为(219-8X2)/900=22.5%<30%,孔边缘距离管板边缘距离为180- (219/2-8) = 78.5 <1.8(Dt)1/2=170.8;

案例3: 筒体开孔S1 大小为φ457×8 t, 中心距离管板距离L=430 mm。此时开孔率为(457-8X2)/900 = 49%>30%,孔边缘距离管板边缘距离为430- (457/2-8) =209.5 >1.8 (Dt)1/2=170.8;

案例4: 筒体开孔S1 大小为φ457×8 t, 中心距离管板距离L=310 mm。此时开孔率为(457-8×2)/900 = 49%>30%,孔边缘距离管板边缘距离为310-(457/2-8) = 89.5 <1.8 (Dt)1/2=170.8。

2.2 有限元模型

2.2.1 模型简化

本文研究的主要目的是为了找到开孔对邻近管板、壳体应力的影响,结合ANSYS 分析软件的计算功能,在建立模型时,作如下合理简化:

(1)换热器整体结构沿前后中面对称,那么只需对1/2 结构进行建模;

(2)不考虑设备支撑的影响,忽略其他如风、地震等载荷;

(3)只考虑压力,不计及温差载荷(因主要目的是看开孔率及中心距离变化对连接区域应力的影响,计及温差与不计及温差所带来的比率增减规律应是同样的,这里为了简化计算,只考虑压力载荷)。

2.2.2 模型介绍

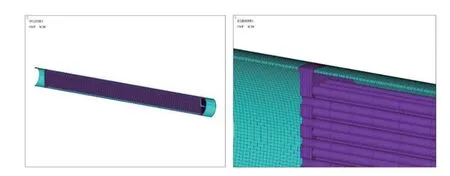

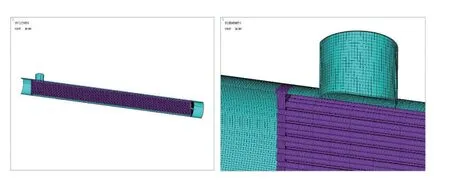

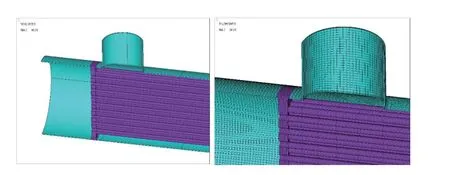

采用ANSYS 18.0,分别对2.1 条四种结构尺寸进行3D 建模。具体如图2~5 所示。

图2 案例1 限制范围内无开孔换热器模型Fig.2 Case 1:The model of no-hole in limited range

2.2.3 网络及边界条件

图3 案例2 开孔φ219×8 t,L=180 模型Fig.3 Case 2:The model of open hole φ219×8 t,L=180

图4 案例3 开孔φ457×8 t,L=430 模型Fig.4 Case 3:The model of open hole φ457×8 t,L=430

图5 案例4 开孔φ457×8 t,L=310 模型Fig.5 Case 4:The model of open hole φ457×8 t,L=310

有限元采用20 节点的SOLID-186 单元,筒体厚度方向至少划分为3 层,管板厚度方向划分为6 层。单元总数205 462。分别计算表1 ~ 3 中4 种案例3 种压力载荷作用下的工况。管、壳程分别施加相应的设计压力,开孔及管箱筒体端部施加等效载荷P1=Px(Do2-Di2) /Di2;结构对称面处施加对称约束,在模型右侧端面设置环向和轴向约束。

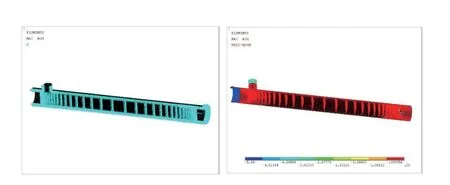

约束及分析结果示例如图6~8 所示,其中管板应力为下图中A-A 路径线性化结果,壳侧筒体应力为B-B 路径线性化结果。

图6 边界约束及载荷条件Fig.6 Boundary constraints and load conditions

图7 分析计算结果Fig.7 The result of analysis calculation

图8 管子轴向应力Fig.8 The tube axial stress

2.2.4 分析结果

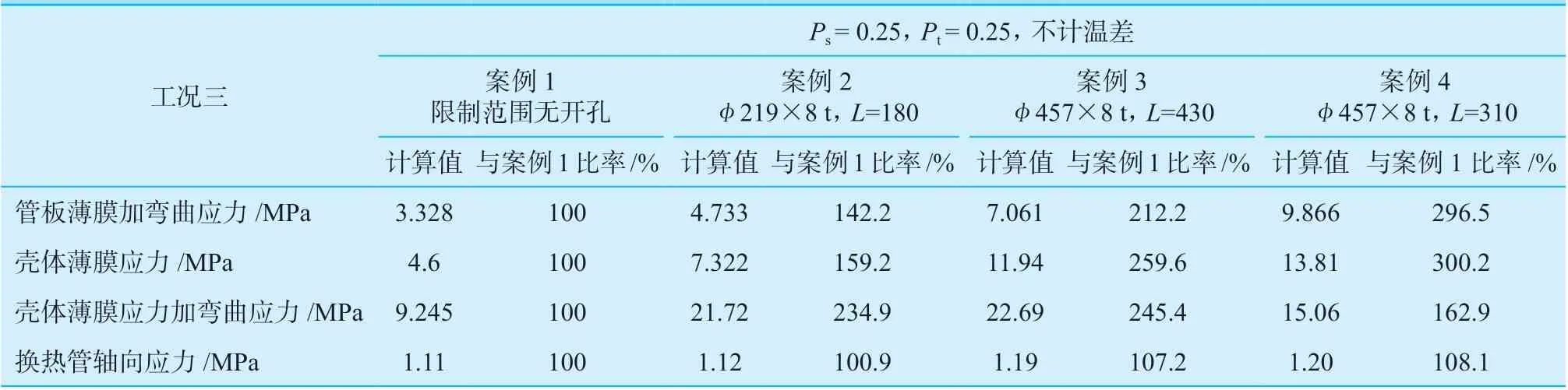

分析结果如表1~3 所示。

3 结果分析与结束语

通过分析比较以上表1 ~ 3 中的分析计算结果,我们可知当管、壳程压力同时作用时(即表3),各部件的应力变化最大;当开孔率大于30% ID 且位于1.8 (Dt)1/2区域内时(即表3 中案例4),管板、筒体的应力与无开孔时相比增加近2 倍,对于厚度裕度不够大的换热器来说,必然会使管板,筒体的应力超出许用值,如果对此不加以考虑,必将对设备的安全运行带来恶劣影响。而我们现有的设计标准又没能给出相应公式,计算获得具体的影响大小,只能通过有限元等数值分析来解决,但这必然要投入更大的人力和时间成本,为了工程实施的便宜,所以ASME Ⅷ-1 2019 新增UHX-4 (h)条款,来直接规定不允许在1.8(Dt)1/2范围内设置较大开孔。因此这也提醒我们广大的设计人员在设计换热器遇到此类情况时应引起特别的重视。

表1 工况(一)分析结果Table 1 The analysis result of condition 1

表2 工况(二)分析结果Table 2 The analysis result of condition 2

表3 工况(三)分析结果Table 3 The analysis result of condition 3