3 号加热炉装出钢机液压油路系统改造

毛建刚,喻小辉,葛喆彬

(新余钢铁集团公司 卷板厂,江西 新余 338001)

卷板厂热轧线3 号加热炉是2019 年新上的,许多功能没有完善。装出钢机装出钢一个阀台控制东西面两个油缸(四根臂),装出双排短料不能自动,经常会造成空位(1、2 号炉单出),由于要补齐空位,会产生不少故障时间,严重时会影响钢温,会带来一系列后果(板形差,堆钢等),于是粗加区技术组决定成立攻关组对液压系统阀组进行攻关。

1 装出钢机功能简介

1.1 装钢机

装钢机(见图1)位于加热炉入炉侧正前方,用于将入炉辊道上的板坯送到加热炉内。可以根据不同长度尺寸的板坯进行单排装料、双排装料。

图1 装钢机示意图

每座加热炉设置1 套装钢机。装钢机位于加热炉装料端,用于将装料辊道上已定位的钢坯送到加热炉内。装钢机由4 根装料杆组成,2 根为一组。该设备分为升降和进退两种动作。升降动作为液压缸驱动,2 组料杆一起升降,升降为机械同步,升降行程采用接近开关来控制;进退为机械传动,2 组装料杆进退采用机械同步实现同时进退;装钢机可实现单块或双块坯料的装料操作,并排双块坯料需同时装料。托臂与钢坯接触处加装耐热衬板。托臂与底部滚轮接触位置设有可更换的耐磨衬板。

装钢机每根装钢臂上设有一个高于辊面的推头,在炉子装料辊道上已正确定位的钢坯将由装钢机的装钢臂于低位先将板坯向前推动一定行程,使运输过程中产生歪斜的板坯摆正,由装料端的测宽基准激光检测器测到钢坯边缘停止,然后装钢臂退回到适当位置,再经装钢机上的编码器复核计算板坯宽度,待炉内装料端空出该钢坯位置并开启装料炉门时,由装钢机托起钢坯送入炉内固定梁上,随后托杆下降退出炉外并关闭装料炉门。

1.2 出钢机

出钢机(见图2)位于加热炉出炉侧正前方,用于将加热炉内的板坯取出放置于出炉辊道上。在炉内出料端等待出料的热钢坯,经开启出料炉门后,由出钢机托杆于低位入炉托起抽出该钢坯放置在炉外出料辊道上并关闭出料炉门,再经出料辊道输送至轧线区进行轧制。

图2 出钢机机械原理图

装、出钢机由完全相同的2 套传动机构、4 套齿轮机座和出钢臂部件等构成,分为左右两组。两组沿炉子中心线对称布置,各有1 套传动装置分别驱动。

1.3 装出钢机液压原理

板坯装钢机和板坯出钢机各自的升降控制阀组主要由电液换向阀和辅助阀件组成,控制液压缸驱动板坯装、出钢机升降机构平稳运行。原理图见图3。

图3 装出钢机液压原理图

2 技术攻关方案

2.1 原有阀台缺陷及改进措施

原有阀台是由一个比例阀控制两个油缸从而推动4 根托臂同时上升下降。见图4。这样存在以下两个缺点:缺点1,油缸无法同步,导致四根托臂上升下降不同步,导致板坯倾斜;缺点2,板坯如果短,无法控制用1 个油缸2 根托臂单边送取板坯。

图4 改前装出钢机升降图

改用增加1 个比例控制,实现1 个比例阀控制一个油缸,即可实现两边的同步性,又能解决,单边送排料的功能。更改前后原理如图5 所示。

图5 改后装出钢机液压原理图

2.2 阀台定位、管路铺设及调试

装出钢机阀台基本一致,比较单一。装钢阀台稍有区别,与装钢炉门阀台组在一个台架上,新加阀台与管路见图6 所示。

图6 原阀台配置图、新加阀台

经调试,使用运行平稳,故障率低,为生产节奏和多品种产品提供了保障。

图7 流体电气机械调试图

3 项目实施后取得的〔或阶段〕效果

(1)计划经费:8 万元。

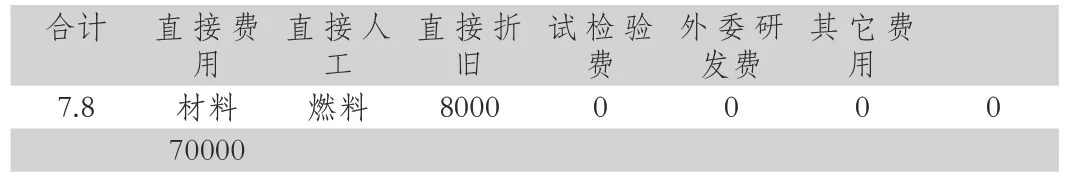

(2)本年度实际发生经费、费用构成等,见下表。

表1 项目实施后所用经费及项目构成 单位:(元)

4 实施效果

按每月节省故障时间60 分钟,每2 分钟一块钢,平均每块钢重20 吨,每吨钢产生的效益按300 元算,每年可节省费用=30*20*300*12=216 万元。

5 结语

3 号炉装出钢机液压系统经改造以来,不但解决了装出双排短料问题,而且减少了空位等温时间。从而生产节奏上来了,产量也上来了,取得了明显的经济效益。